Изобретение относится к области технологии двигателестроения и может быть использовано при изготовлении распылителя топливной форсунки дизеля.

Целью изобретения является снижение закоксовывания сопловых отверстий распылителя в эксплуатации, что достигается путем повышения качества обработки его наружных поверхностей в результате электролитической обработки распылителя в растворе сульфата аммония до определенных значений шероховатости носка с удлиненной части распылителя с регламентацией в оптимизированных пределах концентрации и температуры электролита и рабочего напряжения обработки,

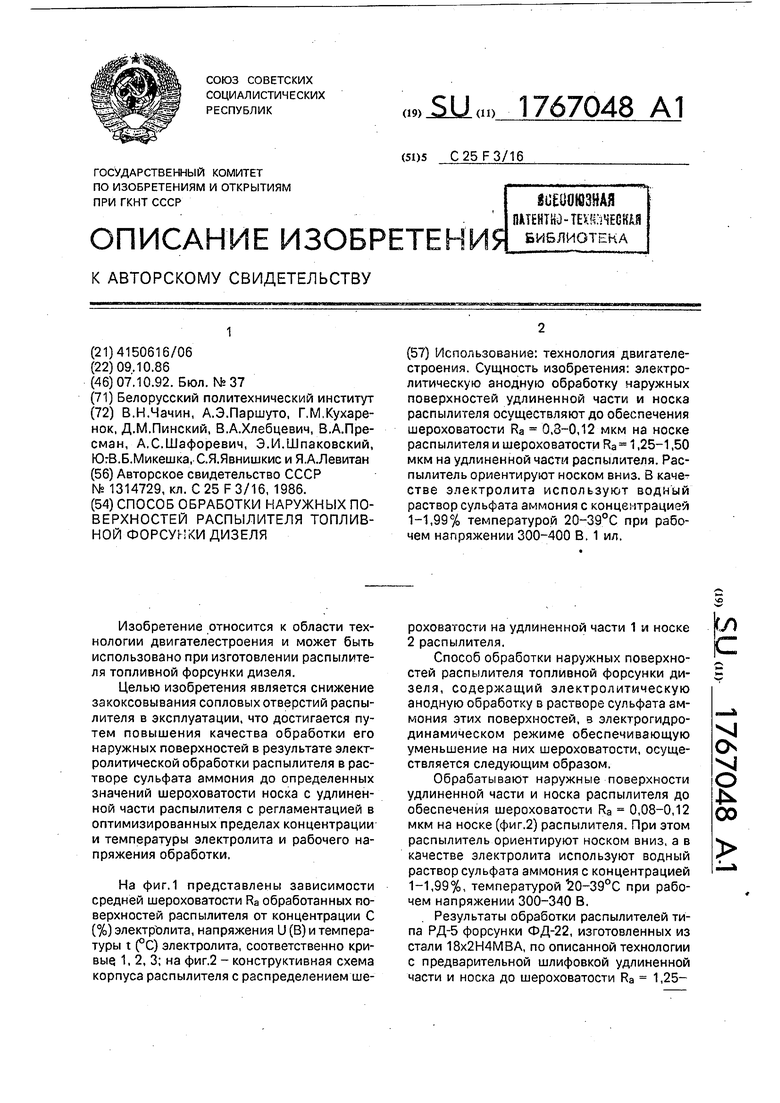

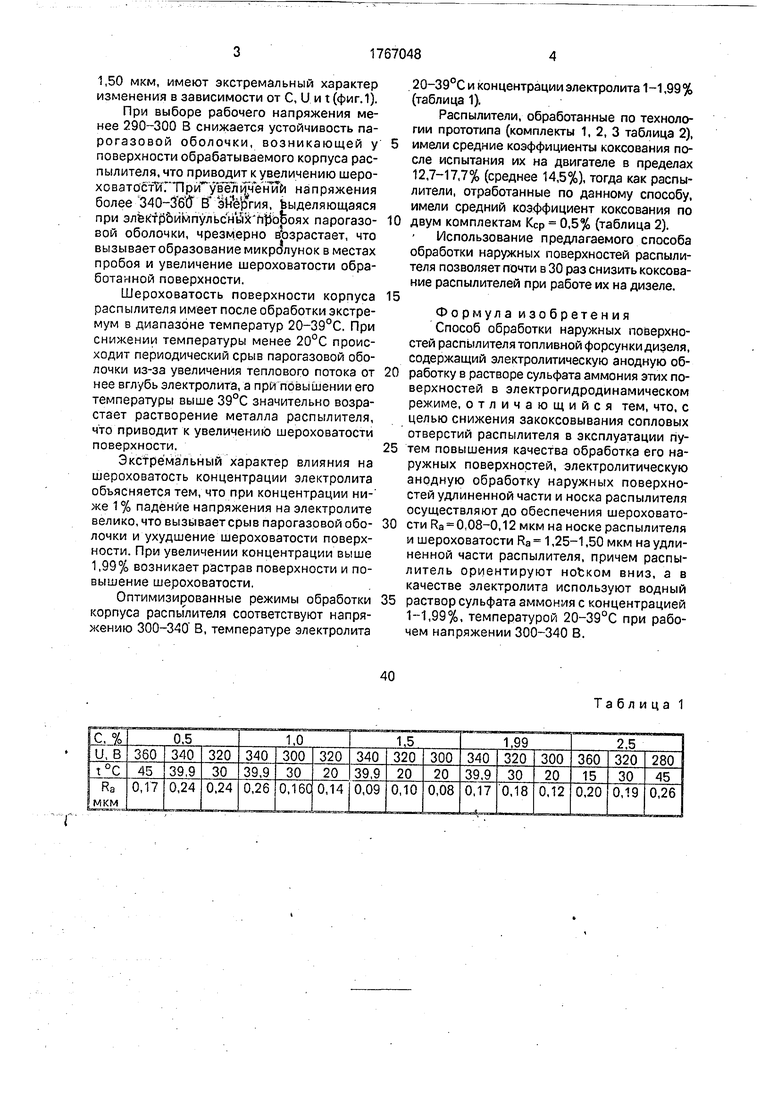

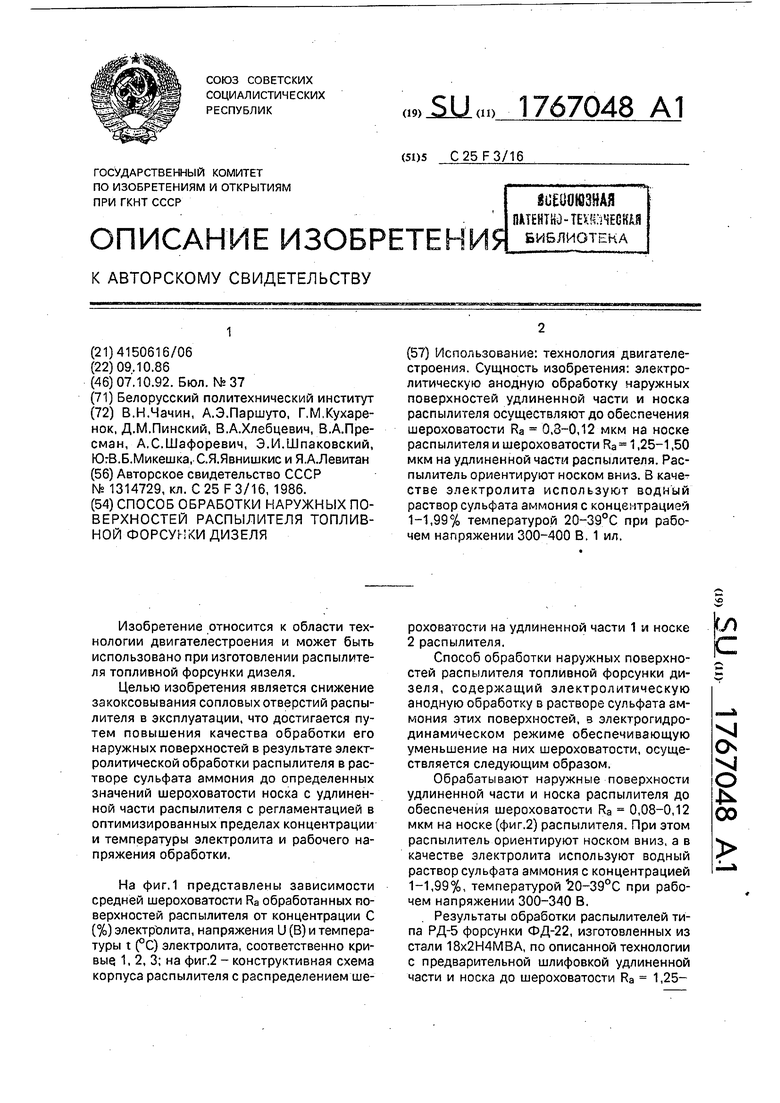

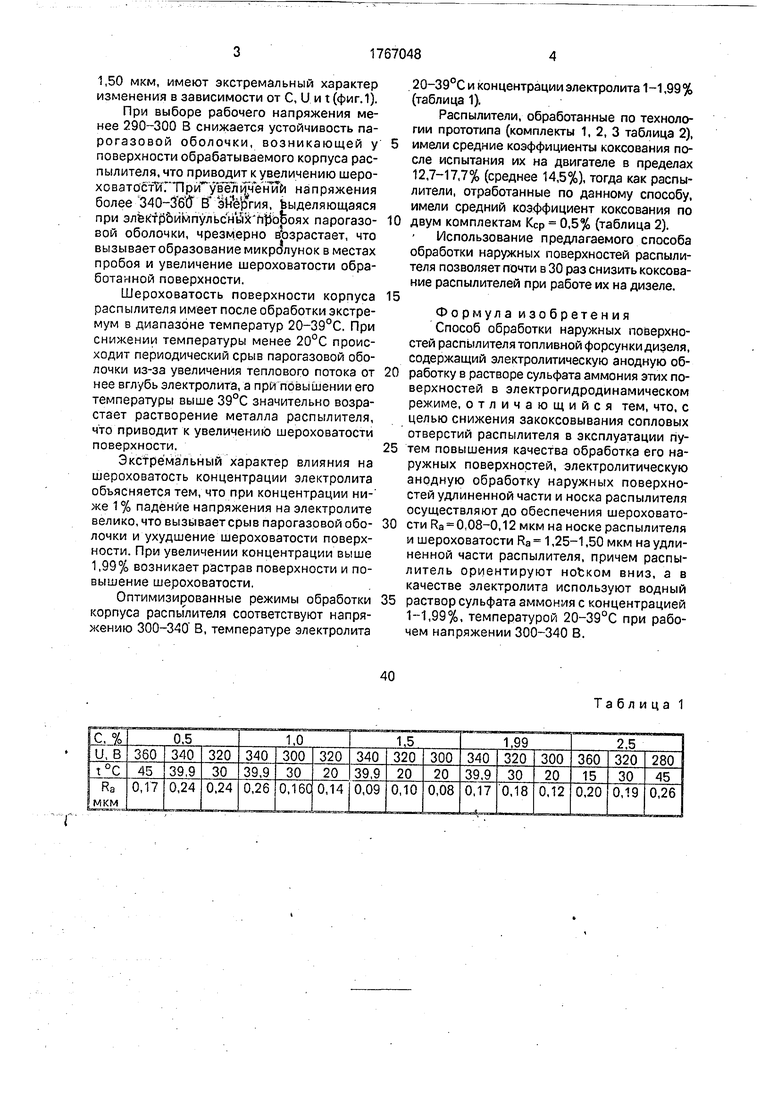

На фиг.1 представлены зависимости средней шероховатости Ra обработанных поверхностей распылителя от концентрации С (%) электрЪлита, напряжения U (В) и температуры t (°С) электролита, соответственно кривые. 1, 2, 3; на фиг.2 - конструктивная схема корпуса распылителя с распределением шероховатости на удлиненной части 1 и носке У) 2 распылителя.(

Способ обработки наружных поверхно- стей распылителя топливной форсунки ди- С зеля, содержащий электролитическую анодную обработку в растворе сульфата аммония этих поверхностей, з электрогидродинамическом режиме обеспечивающую 1 уменьшение на них шероховатости, осуще- О ствляется следующим образом.VJ

Обрабатывают наружные поверхности удлиненной части и носка распылителя до |Ч. обеспечения шероховатости Ra 0,08-0,12 QQ мкм на носке (фиг.2) распылителя. При этом распылитель ориентируют носком вниз, а в качестве электролита используют водный раствор сульфата аммония с концентрацией 1-1,99%, температурой 20-39°С при рабочем напряжении 300-340 В.

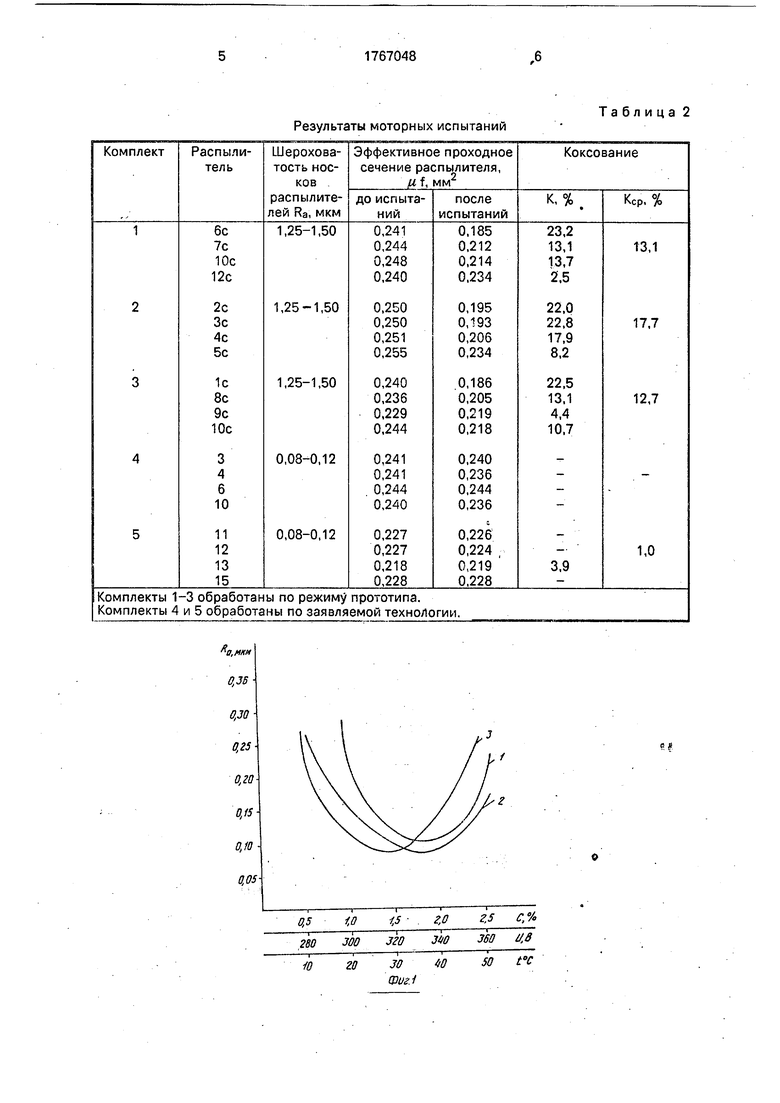

Результаты обработки распылителей типа РД-5 форсунки ФД-22, изготовленных из стали 18х2Н4МВА, по описанной технологии с предварительной шлифовкой удлиненной части и носка до шероховатости Ra 1,251,50 мкм, имеют экстремальный характер изменения в зависимости от С, U и 1(фиг.1).

При выборе рабочего напряжения менее 290-300 В снижается устойчивость парогазовой оболочки, возникающей у поверхности обрабатываемого корпуса распылителя, что приводит к увеличению шеро- ховатостҐГ При ув ёлйч енмГй напряжения более 340-ЗШ Ef энергия, выделяющаяся при электр оимпульс ньУх гфоооях парогазовой оболочки, чрезмерно возрастает, что вызывает образование микролунок в местах пробоя и увеличение шероховатости обработанной поверхности.

Шероховатость поверхности корпуса распылителя имеет после обработки экстремум в диапазоне температур 20-39°С, При снижении температуры менее 20°С происходит периодический срыв парогазовой оболочки из-за увеличения теплового потока от нее вглубь электролита, а при повышении его температуры выше 39°С значительно возрастает растворение металла распылителя, что приводит к увеличению шероховатости поверхности.

Экстремальный характер влияния на шероховатость концентрации электролита объясняется тем, что при концентрации ниже 1% падение напряжения на электролите велико, что вызывает срыв парогазовой оболочки и ухудшение шероховатости поверхности. При увеличении концентрации выше 1,99% возникает растрав поверхности и повышение шероховатости.

Оптимизированные режимы обработки корпуса распылителя соответствуют напряжению 300-340 В, температуре электролита

20-39°С и концентрации электролита 1-1,99% (таблица 1).

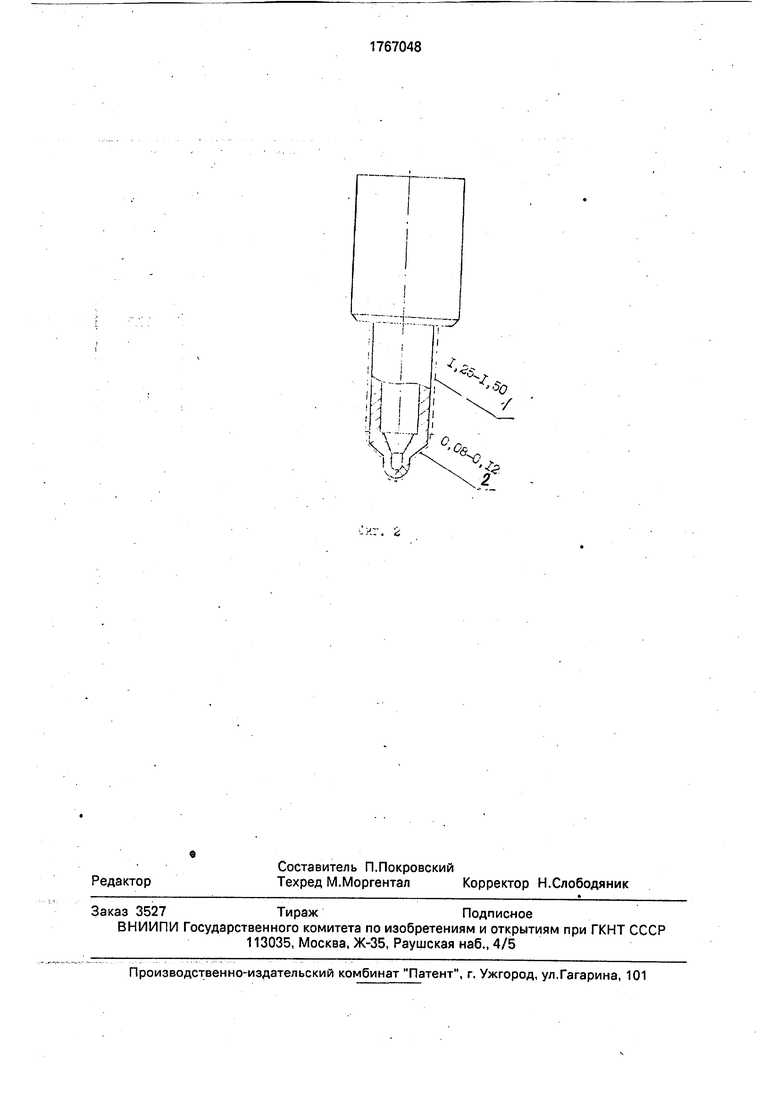

Распылители, обработанные по технологии прототипа (комплекты 1, 2, 3 таблица 2), имели средние коэффициенты коксования после испытания их на двигателе в пределах 12,7-17,7% (среднее 14,5%), тогда как распылители, отработанные по данному способу, имели средний коэффициент коксования по двум комплектам КСр 0,5% (таблица 2).

Использование предлагаемого способа обработки наружных поверхностей распылителя позволяет почти в 30 раз снизить коксование распылителей при работе их на дизеле.

0

5

0

5

Формула изобретения Способ обработки наружных поверхностей распылителя топливной форсунки дизеля, содержащий электролитическую анодную обработку в растворе сульфата аммония этих поверхностей в электрогидродинамическом режиме, отличающийся тем, что. с целью снижения закоксовывания сопловых отверстий распылителя в эксплуатации путем повышения качества обработка его наружных поверхностей, электролитическую анодную обработку наружных поверхностей удлиненной части и носка распылителя осуществляют до обеспечения шероховатости Ra 0,08-0,12 мкм на носке распылителя и шероховатости Ra 1,25-1,50 мкм на удлиненной части распылителя, причем распылитель ориентируют HOtKOM вниз, а в качестве электролита используют водный раствор сульфата аммония с концентрацией 1-1,99%, температурой 20-39°С при рабочем напряжении 300-340 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки галлийсодержащих алюминатно-щелочных растворов | 1990 |

|

SU1767004A1 |

| СПОСОБ ПОЛИРОВАНИЯ ИЗДЕЛИЙ | 1994 |

|

RU2116391C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 1997 |

|

RU2118412C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2013 |

|

RU2537346C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2155828C2 |

| СПОСОБ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2014 |

|

RU2551344C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛИ | 2019 |

|

RU2725516C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ | 2019 |

|

RU2734802C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2357019C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК ТУРБОМАШИН | 2022 |

|

RU2784942C1 |

Использование: технология двигателе- строения. Сущность изобретения: электролитическую анодную обработку наружных поверхностей удлиненной части и носка распылителя осуществляют до обеспечения шероховатости Ra 0,3-0,12 мкм на носке распылителя и шероховатости Ra 1,25-1,50 мкм на удлиненной части распылителя. Распылитель ориентируют носком вниз. В качестве электролита используют водный раствор сульфата аммония с концентрацией 1-1,99% температурой 20-39°С при рабочем напряжении 300-400 В. 1 ил.

Таблица 1

Результаты моторных испытаний

па,нкн 0,3В

0,30

0,25

0,20

0,15

0,10

0,05

0,5

W

280

зоо зго

iO

20

Таблица 2

е

1,5

г,о

2,5 С,%

340

360 Цв

30 40 ®uzi

50 t C

| Авторское свидетельство СССР Ns 1314729, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-10-07—Публикация

1986-10-09—Подача