Изобретение относится к металлургии, в. частности к конструкциям камерных печей, и может быть использовано для термообработки металлических изделий, например проката, крепежа инструмента и т.д., требующих упрочнения.

Известна шахтная электропечь.

Недостатком известной печи является невысокая производительность.

Наиболее близкой к предлагаемому по технической сущности и достигаемому результату является камерная печь, содержащая теплоизолированный корпус, нагревательные элементы, установленные по периметру, и сыпучий теплоноситель. Использование сыпучего теплоносителя позволяет реализовать контактный теплообмен, а следовательно несколько повысить Производительность путем интенсификации тепломассообмена.

Однако известное устройство еще недостаточно производительно и неудобно в эксплуатации. Это поясняется потерями теплоемкости сыпучего теплоносителя и времени при извлечении заготовок, а также

трудностями в извлечении заготовок из объема раскаленного сыпучего теплоносителя.

Цель изобретения - повышение производительности и удобств эксплуатации.

Поставленная цель достигается тем, что шахтная электропечь снабжена шарнирно соединенным через ось с возможностью поворота дополнительным теплоизолированным корпусом с установленным по его периметру нагревательными элементами, заполненным сыпучим теплоносителем, отделенным от нагревательных элементов, прикрепленной к корпусу перегородкой и решеткой, установленной в окне шахты дополнительного корпуса.

После обработки металлических изделий, дополнительно установленные вспомогательный корпус и решетчатая перегородка, размещенная между корпусами, позволяют выполнить прием разогретого до оптимальной температуры сыпучего теплоносителя, что позволяет сохранить его технологическую теплоемкость, температуру и обеспечить новый цикл термообработки во вспомогательном корпусе, что в

w

Ё

XI ON VI

СО

о

XI

совокупности отвечает повышению производительности труда путем сокращения времени на разогрев теплоносителя и простоев, связанных с выгрузкой заготовок. При этом решетчатая перегородка выполняет функцию поддона для приема заготовок, следуемых из основного корпуса во вспомогательный (или наоборот) и обеспечивает пересыпку теплоносителя без потерь его теплоемкости.

Заготовки, отделенные при пересыпке сыпучего теплоносителя из.основного корпуса во вспомогательный (или наоборот) с помощью решетчатой перегородки в дальнейшем (в период обработки следующей партии заготовок во вспомогательном корпусе) после подъема решетчатой перегородки сгружаются свободно по его наклонной плоскости на приемное устройство (лист, поддон и т.д.), что повышает безопасность работ, связанных с эксплуатацией термического объекта, улучшает выгрузку металлических изделий, а в целом позволяет а трестировать устройство с объектами автоматизированного обеспечения.

Применение дополнительных шарнир- но связанных с основным корпусом вспомо- гательного корпуса и решетчатой перегородки, размещенной между ними, нагревательных элементов, установленных во вспомогательном корпусе по периметру, и перфорированных перегородок, установленных в корпусах между сыпучим теплоносителем и нагревательными элементами, в совокупности придает техническому реше- нию новые свойства, в частности повышает производительность термообработки металлических изделий и удобства эксплуатации объекта.

Шарнирная связь вспомогательного корпуса и решетки с основным корпусом ускоряет осуществление подготовительных и промежуточных операций, включающих загрузку-выгрузку металлических изделий и теплоносителя и обеспечивает стабильную теплоемкость указанного теплоносителя. Сокращение времени на осуществление подготовительных и промежуточных операций обеспечивается поворотом вспомогательного корпуса относительно оси шарнира на 180°, что способствует произвольному отделению заготовок из массы теплоносителя под действием собственного веса и началу следующего цикла обработки последующей партии изделий, предвари- тельно уложенных во вспомогательном корпусе, что достигается в период обработки предыдущей партии заготовок в основном корпусе. Шарнирная связь корпусов обеспечивает их динамическую связь взаимным

ориентированием (вдоль бортов) после кантовки одного из них на 180° и ускоренное освобождение от теплоносителя, что исключает потерю теплоемкости теплоносителем, а следовательно и необходимость дополнительного прогрева его массы до необходимого температурного режима. Шарнирная связь вспомогательного корпуса и решетки тем самым позволяет повысить производительность и удобство эксплуатации камерной печи в целом.

Дополнительное использование вспомогательного теплоизолированного корпуса в совокупности с нагревательными элементами позволяет выполнять функцию камерной печи попеременно с ее основным корпусом. Вспомогательный корпус связан с основным динамически и статически, ибо после его кантовки на 180° сыпучий теплоноситель пересыпается из корпуса в корпус без изменения температурного режима, что важно для достижения поставленной цели, и изменяет функцию корпуса на функцию крышки, необходимой для герметизации газов, выделяющихся в корпусе при термообработке металлических изделий раскаленным теплоносителем, что способствует стабилизации его температурного режима. Попеременное использование корпусов в качестве крышек позволяет повысить производительность процесса путем стабилизации температурного режима теплоносителя и удобство эксплуатации путем сокращения числа подготовительных операций при переходе от цикла к циклу.

Дополнительное применение решетчатой перегородки, шарнирно связанной с основным теплоизолированным корпусом и размещенной между основным и вспомогательным корпусами в совокупности с ним способствует повышению производительности и удобств эксплуатации. Так, после кантовки основного (или вспомогательного) корпуса на 180° решетчатая перегородка способствует отделению металлических за-, готовок и пропусканию во вспомогательный корпус объема теплоносителя с установленным температурным режимом без прерыва- ния процесса термообработки, что существенно повышает производительность. Вместе с тем, решетчатая перегородка, выполняя функцию классификатора, исключает использование ручного труда, нацеленного на извлечение металлических заготовок из массы раскаленного теплоносителя,

Таким образом, сравнение заявляемого технического решения с прототипом позволяет сделать вывод о его соответствии критерию новизна.

Сравнение его не только с прототипом, но и с другими объектами, известными в области металлургии, не позволило выявить признаки, отличающие предлагаемое изобретение от прототипа, что информирует о соответствии технического решения критерию существенные отличия,

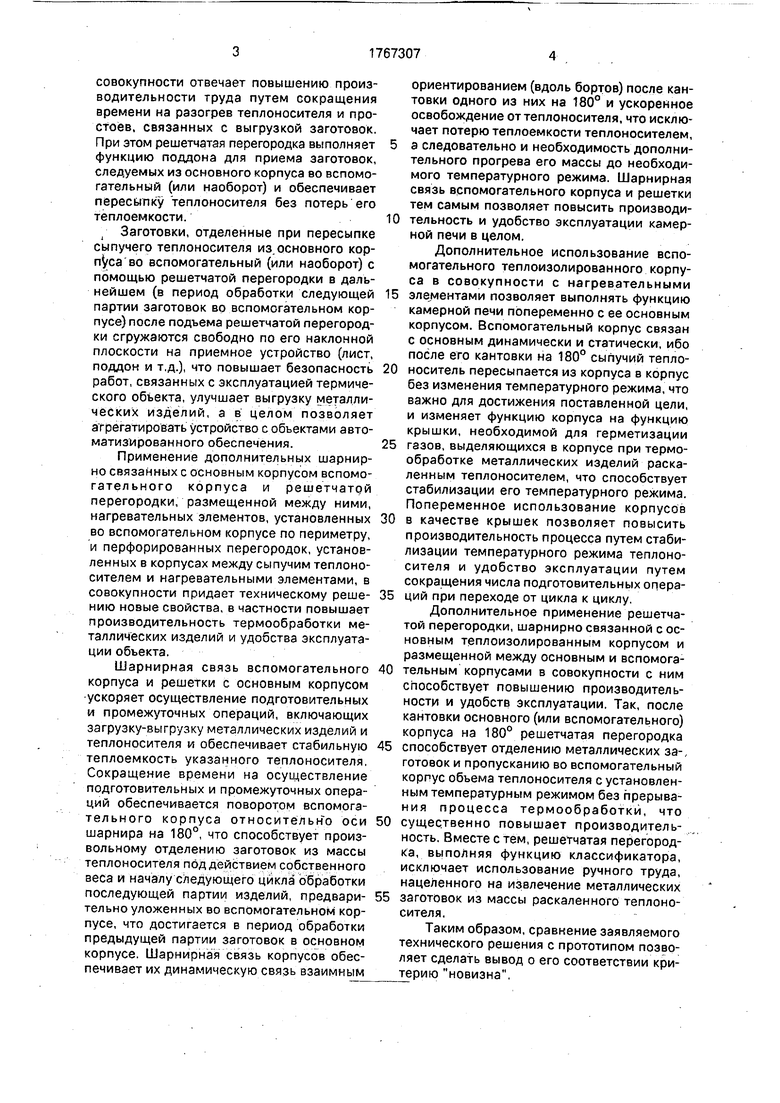

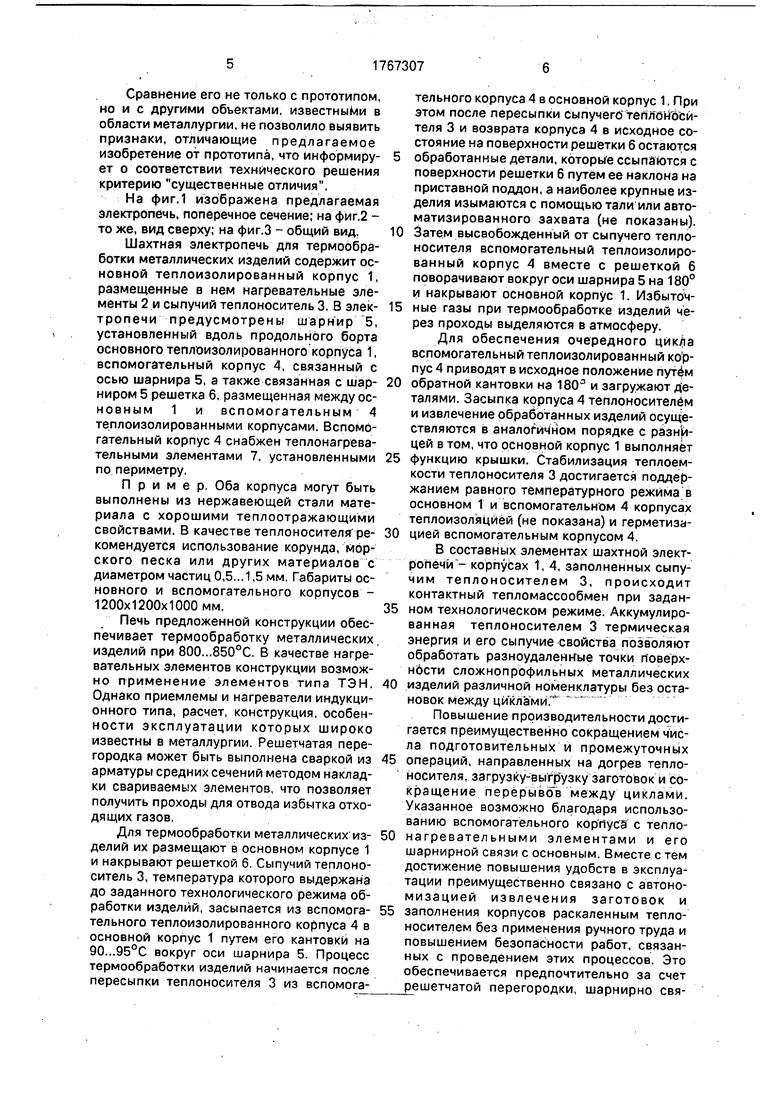

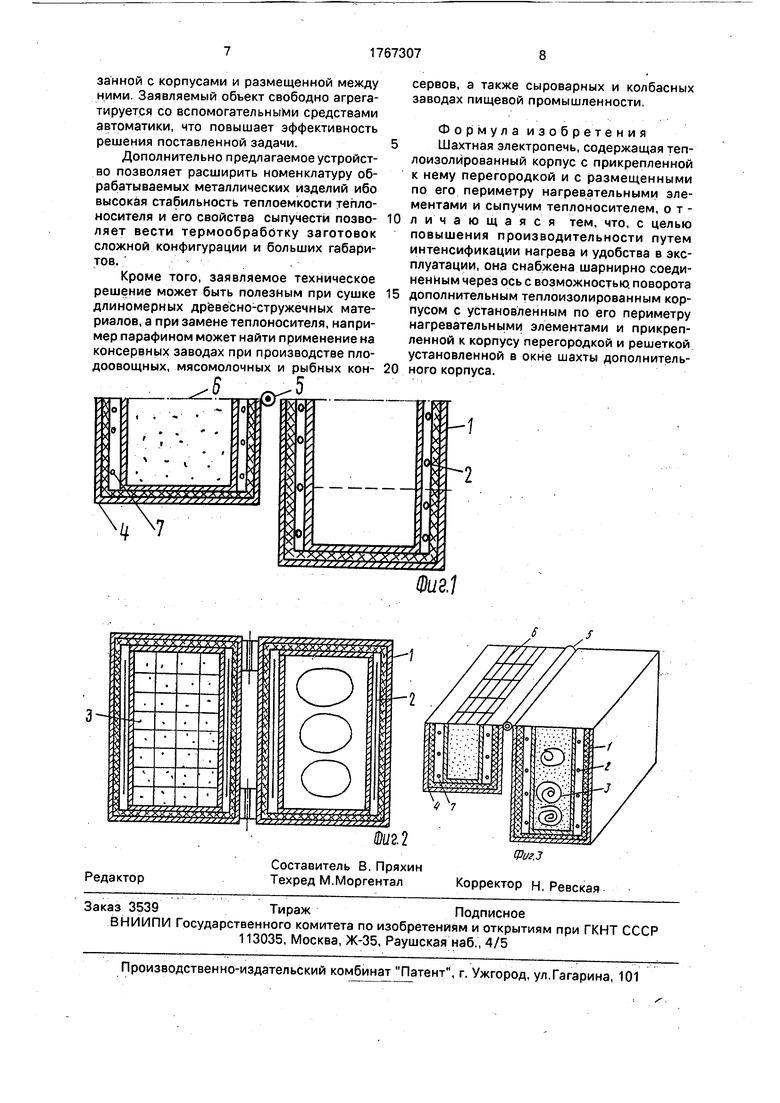

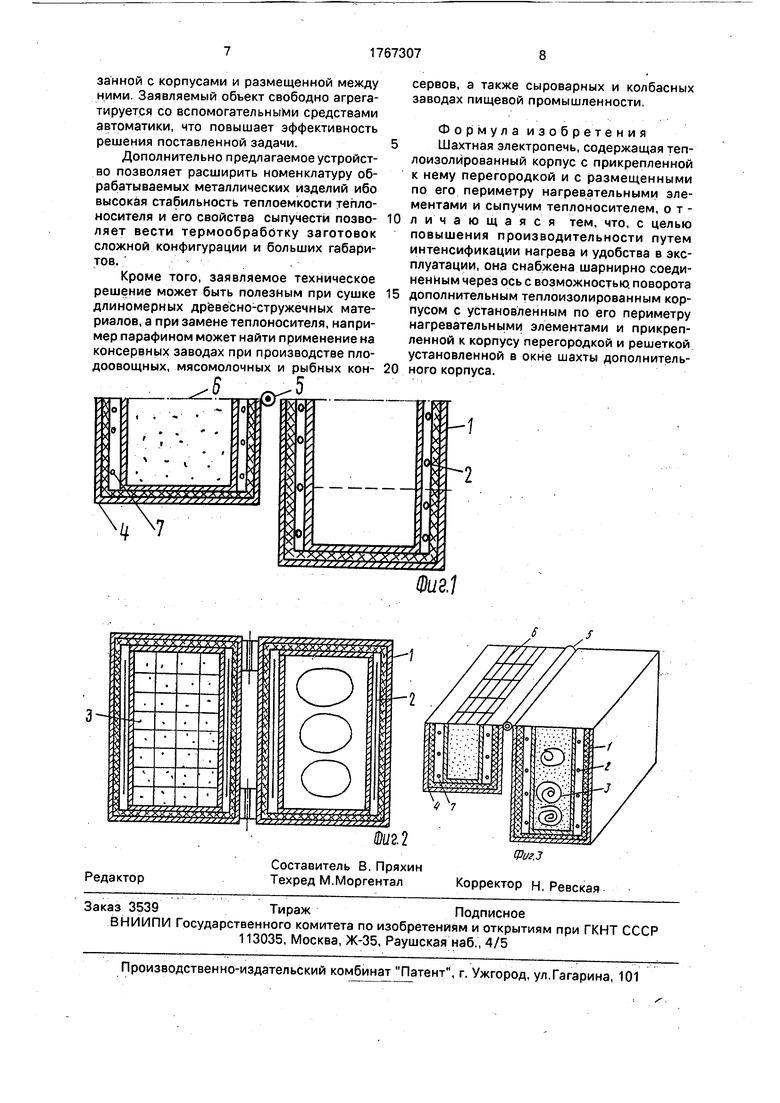

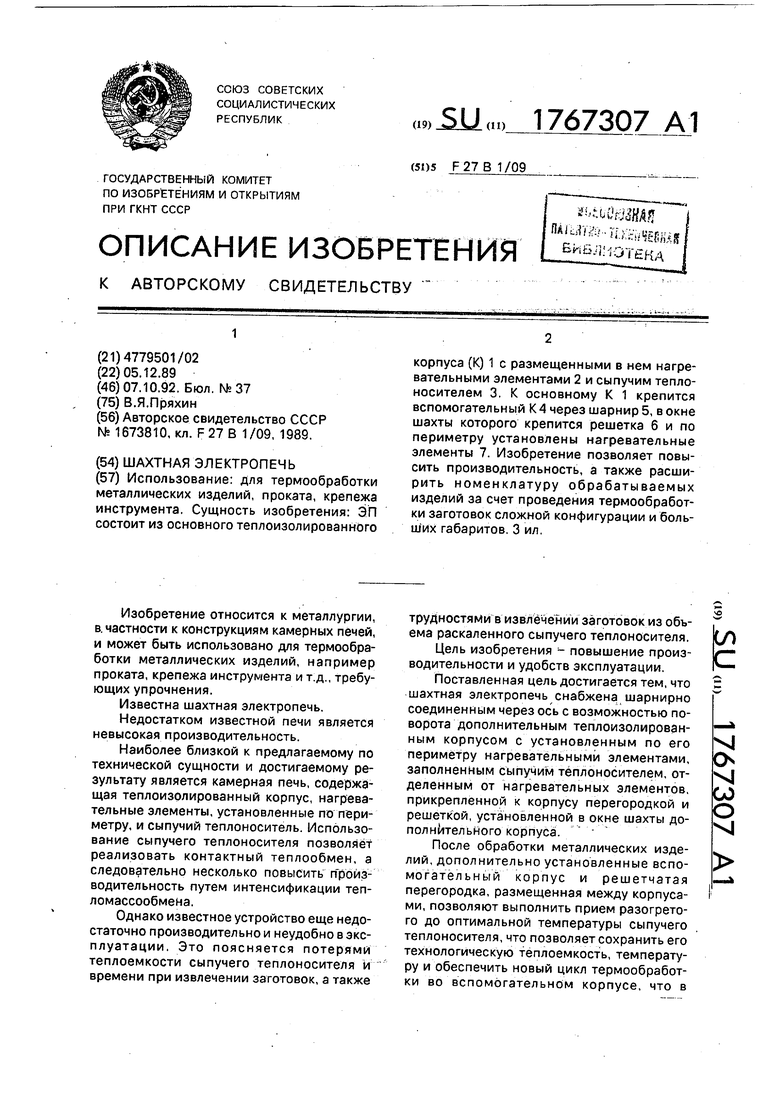

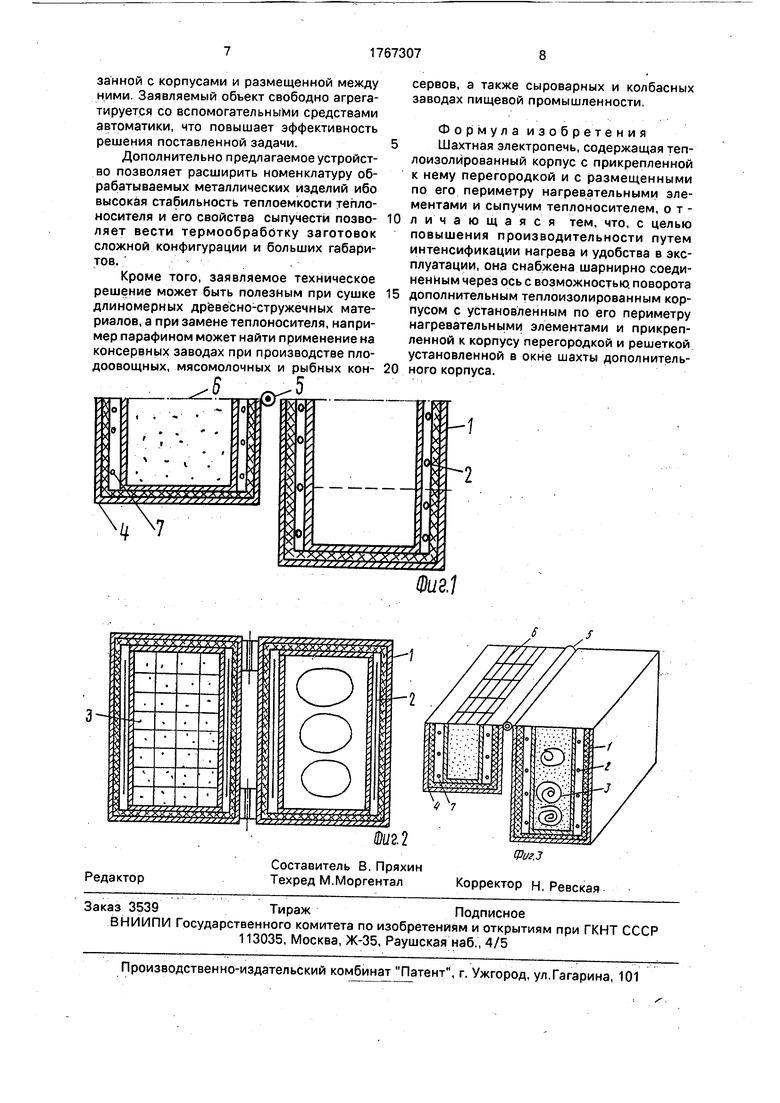

На фиг. 1 изображена предлагаемая электропечь, поперечное сечение; на фиг.2 - то же, вид сверху; на фиг.З - общий вид.

Шахтная электропечь для термообработки металлических изделий содержит основной теплоизолированный корпус 1, размещенные в нем нагревательные элементы 2 и сыпучий теплоноситель 3. В электропечи предусмотрены шарнир 5, установленный вдоль продольного борта основного теплоизолированного корпуса 1, вспомогательный корпус А, связанный с осью шарнира 5, а также связанная с шарниром 5 решетка 6, размещенная между ос- новным 1 и вспомогательным 4 теплоизолированными корпусами. Вспомогательный корпус 4 снабжен теплонагрева- тельными элементами 7, установленными по периметру.

Пример. Оба корпуса могут быть выполнены из нержавеющей стали материала с хорошими теплоотражающими свойствами. В качестве теплоносителя рекомендуется использование корунда, морского песка или других материалов с диаметром частиц 0,5... 1,5 мм. Габариты основного и вспомогательного корпусов - 1200x1200x1000 мм.

Печь предложенной конструкции обеспечивает термообработку металлических, изделий при 800...850°С. В качестве нагревательных элементов конструкции возможно применение элементов типа ТЭН. Однако приемлемы и нагреватели индукционного типа, расчет, конструкция, особенности эксплуатации которых широко известны в металлургии. Решетчатая перегородка может быть выполнена сваркой из арматуры средних сечений методом накладки свариваемых элементов, что позволяет получить проходы для отвода избытка отходящих газов.

Для термообработки металлических изделий их размещают в основном корпусе 1 и накрывают решеткой 6. Сыпучий теплоноситель 3, температура которого выдержана до заданного технологического режима обработки изделий, засыпается из вспомогательного теплоизолированного корпуса 4 в основной корпус 1 путем его кантовки на 90...95°С вокруг оси шарнира 5. Процесс термообработки изделий начинается после пересыпки теплоносителя 3 из вспомогательного корпуса 4 в основной корпус 1. При этом после пересыпки сыпучегбтеплбнЪси- теля 3 и возврата корпуса 4 в исходное состояние на поверхности решетки б остаются

обработанные детали, которые ссыпаются с поверхности решетки 6 путем ее наклона на приставной поддон, а наиболее крупные изделия изымаются с помощью тали или автоматизированного захвата (не показаны).

Затем высвобожденный от сыпучего теплоносителя вспомогательный теплоизолированный корпус 4 вместе с решеткой 6 поворачивают вокруг оси шарнира 5 на 180° и накрывают основной корпус 1. Избыточные газы при термообработке изделий через проходы выделяются в атмосферу.

Для обеспечения очередного цикла вспомогательный теплоизолированный корпус 4 приводят в исходное положение путём

обратной кантовки на 180Л и загружают деталями. Засыпка корпуса 4 теплоносителем и извлечение обработанных изделий осуществляются в аналогичном порядке с разницей в том, что основной корпус 1 выполняет

функцию крышки. Стабилизация теплоемкости теплоносителя 3 достигается поддержанием равного температурного режима в основном 1 и вспомогательном 4 корпусах теплоизоляцией (не показана) и герметизацией вспомогательным корпусом 4.

В составных элементах шахтной электропечи - корпусах 1, 4, заполненных сыпучим теплоносителем 3, происходит контактный тепломассообмен при заданном технологическом режиме. Аккумулированная теплоносителем 3 термическая энергия и его сыпучие свойства позволяют обработать разноудаленные точки rfoeepx- ности сложнопрофильных металлических

изделий различной номенклатуры без остановок между циклами.

Повышение производительности достигается преимущественно сокращением числа подготовительных и промежуточных

операций, направленных на догрев теплоносителя, загрузку-выгр узку заготовок и сокращение перерывов между циклами. Указанное возможно благодаря использованию вспомогательного корпуса с теплонагревательными элементами и его шарнирной связи с основным. Вместе с тем достижение повышения удобств в эксплуатации преимущественно связано с автоно- мизацией извлечения заготовок и

заполнения корпусов раскаленным теплоносителем без применения ручного труда и повышением безопасности работ, связанных с проведением этих процессов. Это обеспечивается предпочтительно за счет

решетчатой перегородки, шарнирно связанной с корпусами и размещенной между ними Заявляемый объект свободно агрега- тируется со вспомогательными средствами автоматики, что повышает эффективность решения поставленной задачи.

Дополнительно предлагаемое устройство позволяет расширить номенклатуру обрабатываемых металлических изделий ибо высокая стабильность теплоемкости теплоносителя и его свойства сыпучести позво- ляет вести термообработку заготовок сложной конфигурации и больших габаритов.

Кроме того, заявляемое техническое решение может быть полезным при сушке длиномерных древесно-стружечных материалов, а при замене теплоносителя, например парафином может найти применение на консервных заводах при производстве плодоовощных, мясомолочных и рыбных кон-

6

.5

сервов, а также сыроварных и колбасных заводах пищевой промышленности

Формула изобретения Шахтная электропечь, содержащая теплоизолированный корпус с прикрепленной к нему перегородкой и с размещенными по его периметру нагревательными элементами и сыпучим теплоносителем, отличающаяся тем, что, с целью повышения производительности путем интенсификации нагрева и удобства в эксплуатации, она снабжена шарнирно соединенным через ось с возможностью поворота дополнительным теплоизолированным корпусом с установленным по его периметру нагревательными элементами и прикрепленной к корпусу перегородкой и решеткой установленной в окне шахты дополнительного корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУШКИ ДРЕВЕСИНЫ | 1991 |

|

RU2036400C1 |

| Агрегат непрерывно-периодического действия для термообработки изделий | 1977 |

|

SU742688A1 |

| Печь для термообработки изделий | 1979 |

|

SU813103A1 |

| КАМЕРНАЯ ТРАНСФОРМИРУЕМАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2143091C1 |

| Гелиосушилка | 1985 |

|

SU1268912A1 |

| Установка для термической обработки сыпучих пищевых продуктов | 2019 |

|

RU2698060C1 |

| Муфельная электропечь | 1981 |

|

SU1006887A1 |

| ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2147108C1 |

| Многосекционная установка для термообработки сыпучих материалов | 2020 |

|

RU2752220C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2264589C1 |

Использование: для термообработки металлических изделий, проката, крепежа инструмента. Сущность изобретения: ЭП состоит из основного теплоизолированного корпуса (К) 1 с размещенными в нем нагревательными элементами 2 и сыпучим теплоносителем 3. К основному К 1 крепится вспомогательный К4 через шарнир 5, в окне шахты которого крепится решетка б и по периметру установлены нагревательные элементы 7. Изобретение позволяет повысить производительность, а также расширить номенклатуру обрабатываемых изделий за счет проведения термообработки заготовок сложной конфигурации и больших габаритов. 3 ил.

7

Ју УъУу& ХЈ& {Ј&

LXyJKX&x х5гу Г У Ух

Ч X X jf }fX. .X ftifb-jt L. ...у ..Ух

I

у дмуХМИ

Редактор

Составитель В. Пряхин Техред М.Моргентал

ФигЗ Корректор н. Ревская

| Муфельная электропечь | 1989 |

|

SU1673810A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-10-07—Публикация

1989-12-05—Подача