Изобретение относится к области механических испытаний материалов.

Известен способ создания трещины в плоском образце, заключающийся в том, что трещина выращивается из вершины острого надреза нагружением образца циклической нагрузкой, действующей перпендикулярно линии надреза 1.

Недостаток данного метода заключается в том, что из-за неодинакового напряженного состояния вершины трещины по толщине образца, фронт трещины получается выпуклым в направлении ее распространения. Система нагружения не позволяет регулировать форму вершины трещины.

Целью изобретения является повышение точности при создании трещины заданной формы.

Указанная цель достигается тем, что трещина в плоском образце со сквозным отверстием и диаметральными надрезами создается путем приложения статического усилия по периметру отверстия с боковых

граней образца посредством двух оппозитно расположенных конусных клиньев, кинематически связанных между собой, а нагружение образца осуществляют путем приложения усилия к одному или к обоим клиньям. Это позволяет создавать трещины в образцах как с центральным, так и с боковым надрезом. Принятая конструкция нагружающего устройства дает возможность управлять формой трещины путем приложения статического расклинивающего усилия с помощью одного или обоих конусных клиньев.

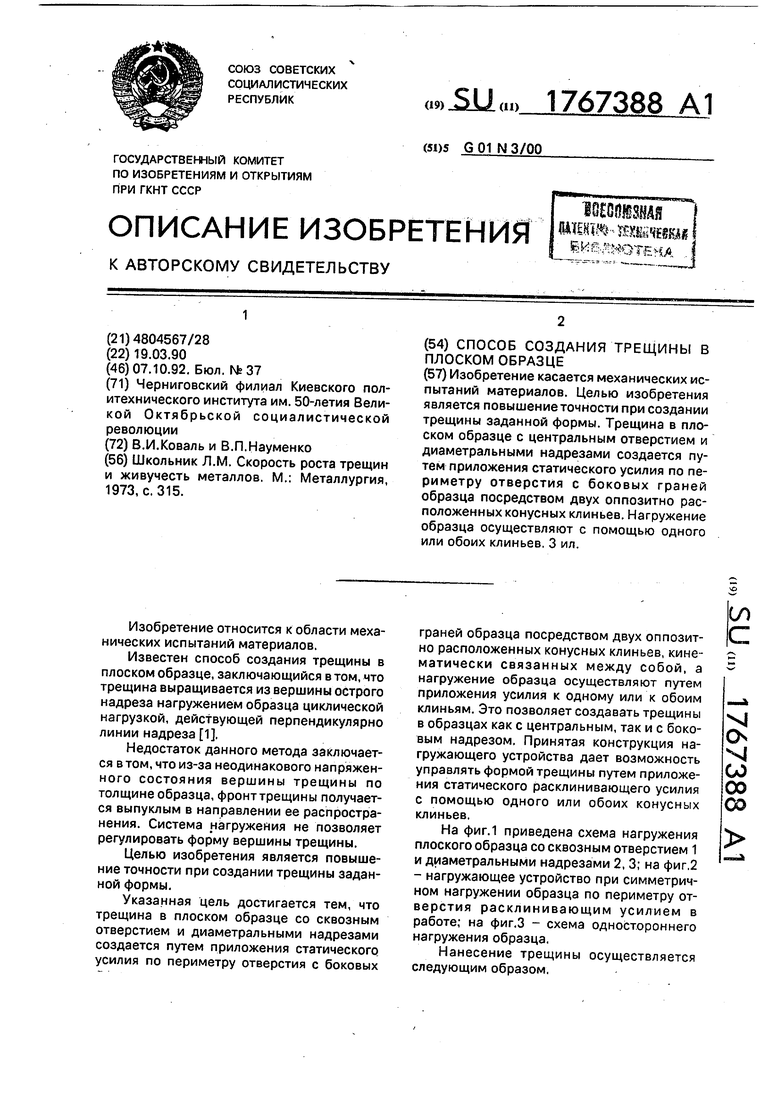

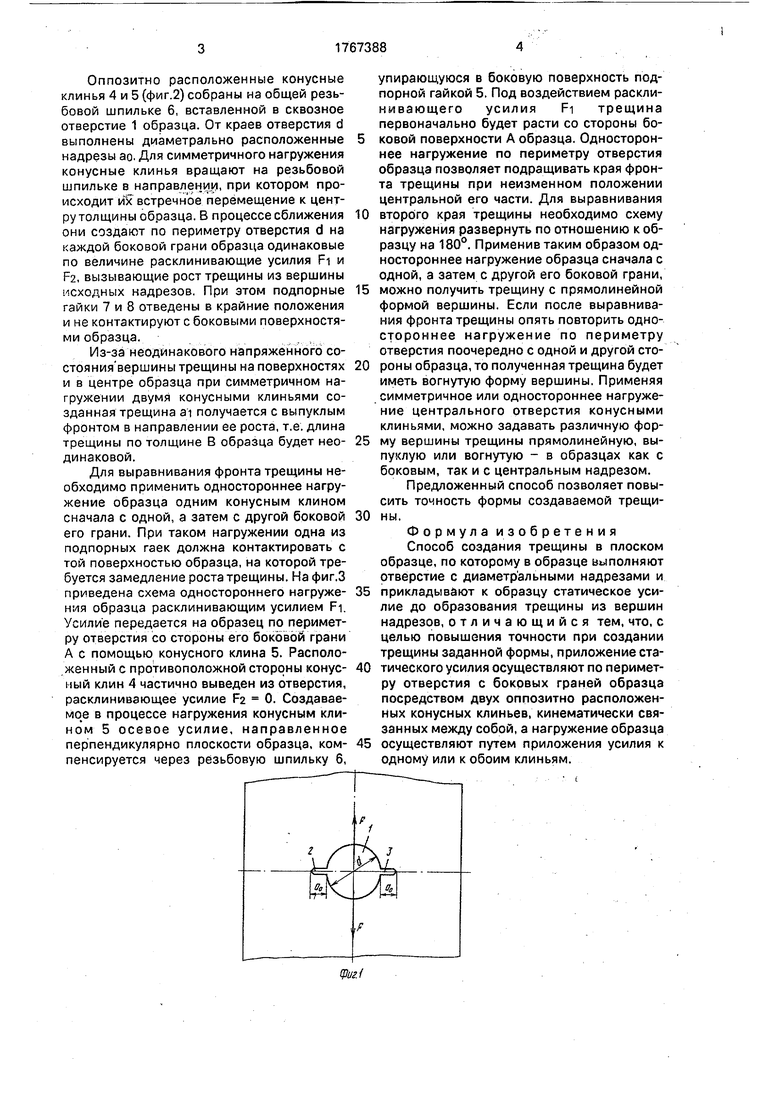

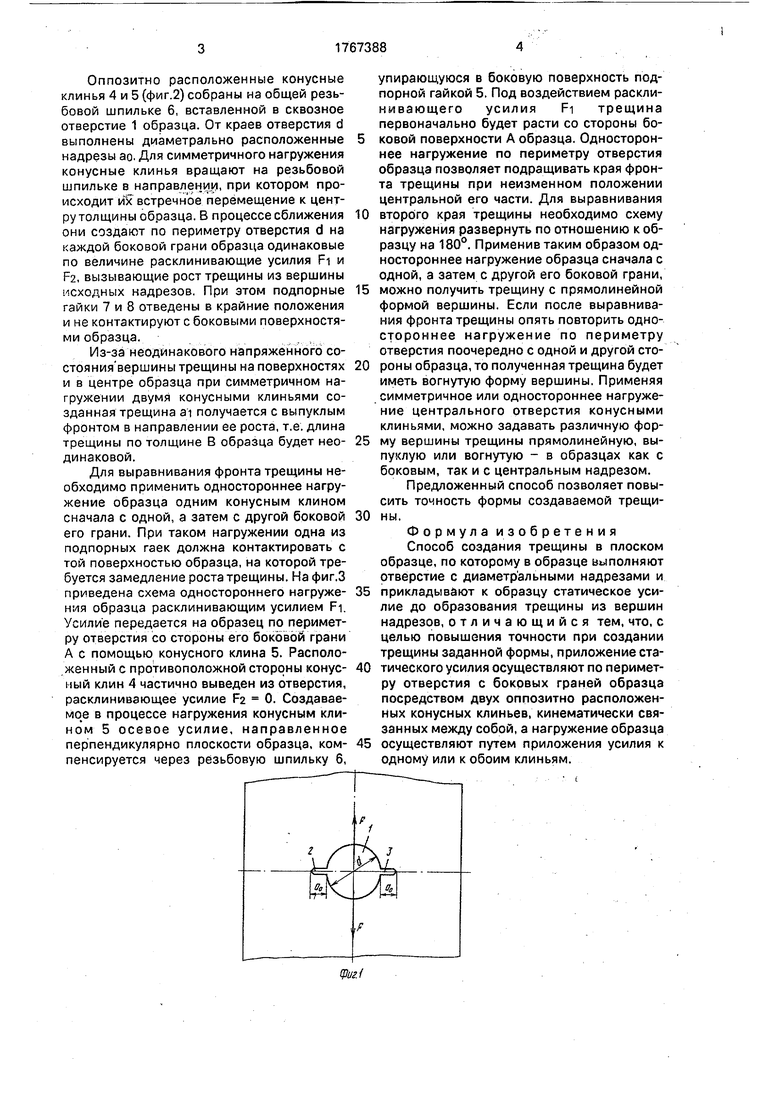

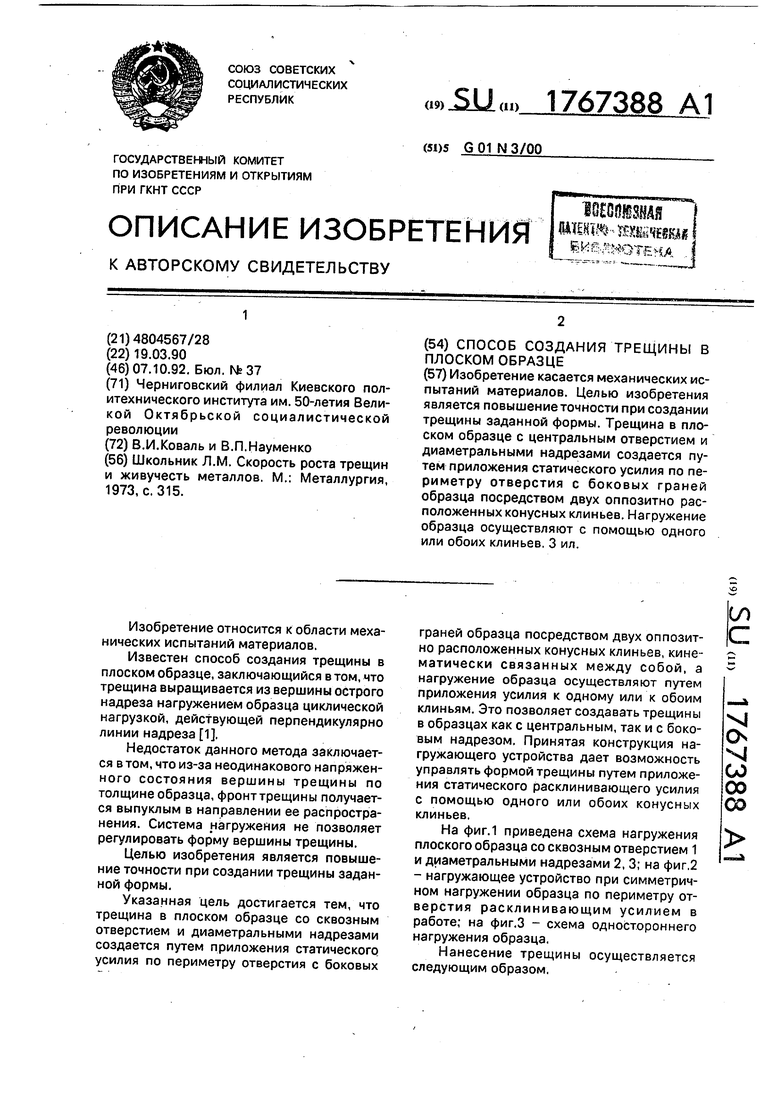

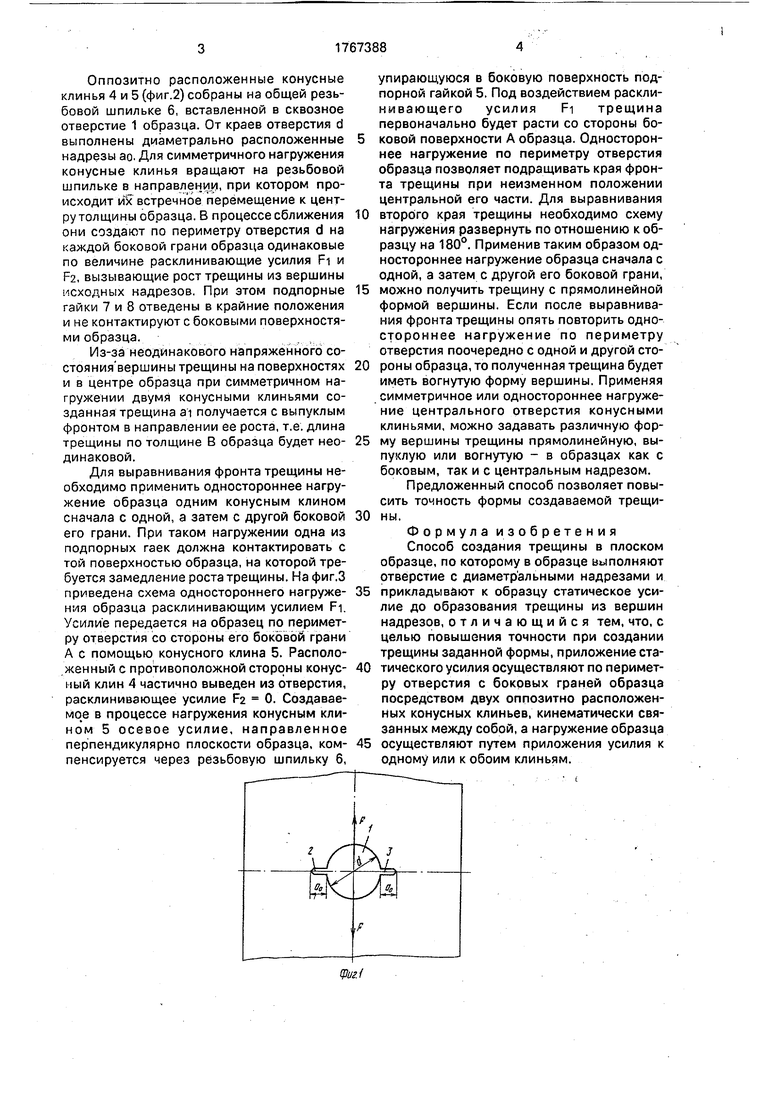

На фиг.1 приведена схема нагружения плоского образца со сквозным отверстием 1 и диаметральными надрезами 2, 3; на фиг.2 - нагружающее устройство при симметричном нагружении образца по периметру отверстия расклинивающим усилием в работе; на фиг.З - схема одностороннего нагружения образца.

Нанесение трещины осуществляется следующим образом.

(Л

С

vi о

х| со

00

со

Оппозитно расположенные конусные клинья 4 и 5 (фиг.2) собраны на общей резьбовой шпильке 6, вставленной в сквозное отверстие 1 образца. От краев отверстия d выполнены диаметрально расположенные надрезы ао. Для симметричного нагружения конусные клинья вращают на резьбовой шпильке в направлении, при котором происходит и х встречное перемещение к центру толщины образца. В процессе сближения они создают по периметру отверстия d на каждой боковой грани образца одинаковые по величине расклинивающие усилия FI и F2, вызывающие рост трещины из вершины исходных надрезов. При этом подпорные гайки 7 и 8 отведены в крайние положения и не контактируют с боковыми поверхностями образца.

Из-за неодинакового напряженного состояния вершины трещины на поверхностях и в центре образца при симметричном на- гружении двумя конусными клиньями созданная трещина ai получается с выпуклым фронтом в направлении ее роста, т.е. длина трещины по толщине В образца будет нео- динаковой.

Для выравнивания фронта трещины необходимо применить одностороннее нагру- жение образца одним конусным клином сначала с одной, а затем с другой боковой его грани. При таком нагружении одна из подпорных гаек должна контактировать с той поверхностью образца, на которой требуется замедление роста трещины. На фиг.З приведена схема одностороннего нагруже- имя образца расклинивающим усилием FL Усилие передается на образец по периметру отверстия со стороны его боковой грани А с помощью конусного клина 5. Расположенный с противоположной стороны конус- ный клин 4 частично выведен из отверстия, расклинивающее усилие Fa 0. Создаваемо в процессе нагружения конусным клином 5 осевое усилие, направленное перпендикулярно плоскости образца, ком- пенсируется через резьбовую шпильку 6,

упирающуюся в боковую поверхность подпорной гайкой 5. Под воздействием расклинивающего усилия FI трещина первоначально будет расти со стороны боковой поверхности А образца. Одностороннее нагружение по периметру отверстия образца позволяет подращивать края фронта трещины при неизменном положении центральной его части. Для выравнивания второго края трещины необходимо схему нагружения развернуть по отношению к образцу на 180°. Применив таким образом одностороннее нагружение образца сначала с одной, а затем с другой его боковой грани, можно получить трещину с прямолинейной формой вершины. Если после выравнивания фронта трещины опять повторить одностороннее нагружение по периметру отверстия поочередно с одной и другой стороны образца, то полученная трещина будет иметь вогнутую форму вершины. Применяя симметричное или одностороннее нагружение центрального отверстия конусными клиньями, можно задавать различную форму вершины трещины прямолинейную, выпуклую или вогнутую - в образцах как с боковым, так и с центральным надрезом.

Предложенный способ позволяет повысить точность формы создаваемой трещины.

Формула изобретения Способ создания трещины в плоском образце, по которому в образце выполняют отверстие с диаметральными надрезами и прикладывают к образцу статическое усилие до образования трещины из вершин надрезов, отличающийся тем, что, с целью повышения точности при создании трещины заданной формы, приложение статического усилия осуществляют по периметру отверстия с боковых граней образца посредством двух оппозитно расположенных конусных клиньев, кинематически связанных между собой, а нагружение образца осуществляют путем приложения усилия к одному или к обоим клиньям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания материалов на вязкость разрушения | 1978 |

|

SU1145270A1 |

| Призматический образец для определения вязкости разрушения материала | 1984 |

|

SU1182324A1 |

| Способ выращивания трещины или испытания образца на внецентренное растяжение | 1982 |

|

SU1033906A1 |

| Способ испытания призматического образца с надрезом для определения вязкости разрушения материала | 1982 |

|

SU1054720A1 |

| Способ испытания образца материала при равномерном объемном растяжении | 1987 |

|

SU1605169A1 |

| Призматический образец для определения вязкости разрушения материала | 1982 |

|

SU1045063A1 |

| Способ образования трещины в двухконсольном образце с надрезом | 1985 |

|

SU1232992A1 |

| СПОСОБ ИСПЫТАНИЯ ПЛАСТИНЧАТОГО ОБРАЗЦА НА УСТАЛОСТНУЮ ПРОЧНОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418284C1 |

| СПОСОБ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2311533C1 |

| Способ испытания на вязкость разрушения материала | 1985 |

|

SU1346969A1 |

Изобретение касается механических испытаний материалов. Целью изобретения является повышение точности при создании трещины заданной формы. Трещина в плоском образце с центральным отверстием и диаметральными надрезами создается путем приложения статического усилия по периметру отверстия с боковых граней образца посредством двух оппозитно расположенных конусных клиньев. Нагружение образца осуществляют с помощью одного или обоих клиньев, 3 ил.

А

фаг. 2

--

//

Фиг.З

| Школьник Л.М | |||

| Скорость роста трещин и живучесть металлов | |||

| М.: Металлургия, 1973, с | |||

| Способ очищения амида ортотолуолсульфокислоты | 1921 |

|

SU315A1 |

Авторы

Даты

1992-10-07—Публикация

1990-03-19—Подача