Изобретение относится к испытательной технике, а именно к способам и устройствам для динамического испытания пластинчатых образцов, имеющих упругие свойства, и может быть использовано для оценки циклической прочности материалов.

Известен способ испытания пластинчатого образца на усталостную прочность, принятый за прототип (патент RU №2296976, МПК G01N 17/00, опубликован 10.04.2007 г.), включающий создание изгибного деформирования зафиксированного по своему периметру металлического пластинчатого образца, имеющего круглую форму. Изгибное деформирование пластинчатого образца осуществляют посредством одностороннего статического воздействия растягивающей поперечной нагрузкой на всю площадь поверхности одной из его сторон статическим давлением нагружающей жидкой или газообразной среды. Одновременно могут производить коррозионное воздействие на поверхность противоположной стороны образца жидкой агрессивной средой при атмосферном давлении. Пластинчатый образец по его периметру прикрепляют к фланцу нагрузочного резервуара с образованием герметично закрытой полости. В процессе испытания создают в герметично закрытом нагрузочном резервуаре статическое давление нагружающей жидкой или газообразной среды, измеряют давление нагружающей среды и геометрические параметры изменения формы пластинчатого образца (степень прогиба и толщину) и по изменению модуля упругости испытанных образцов судят о степени их износа.

Известный способ не обеспечивает возможности оценки циклической прочности пластинчатого образца и требует значительного времени для проведения процесса испытаний образца, поскольку предусматривает длительное статическое воздействие на него нагружающей жидкой или газообразной средой с постоянным по величине давлением, не создающим циклического нагружения образца. Кроме того, известный способ не предусматривает динамического воздействия давлением агрессивной жидкой или газообразной среды на пластинчатый образец при его испытании на усталостную прочность.

Известно явление возникновения автоколебаний при воздействии рабочей нагружающей жидкости, истекающей в виде напорной струи под давлением из сопла через зазор, образованный между соплом и упругой металлической пластиной. При определенных параметрах давления нагружающей жидкости и при определенных соотношениях размеров зазора и диаметра осевого канала сопла изменяется усилие, действующее на пластину вследствие изменения режима течения нагружающей жидкости от безотрывного к отрывному, и наоборот (Чупраков Ю.И. Гидропривод и средства гидроавтоматики: Учебное пособие для вузов по специальности «Гидропривод, гидропневмоавтоматика». - М:. Машиностроение, 1979. - 232 с.), изменяется также величина воздушного зазора между торцом сопла и пластиной. Под действием струи нагружающей жидкой среды происходит вибрация упругой пластины, закрепленной по части ее периметра, с частотой ее собственных колебаний. Однако ввиду того, что пластина закреплена лишь по части ее периметра, это не позволяет создавать в ней осесимметричные циклические изгибные напряжения, чтобы использовать их для испытания образца.

Известно устройство для испытания пластинчатого образца на усталостную прочность (авторское свидетельство SU №1599705, МПК G01N 3/20, опубликовано 15.10.1990 г. Бюл. №38), содержащее корпус с размещенными на нем нагружающим элементом (центральной опорой) для создания статического нагружения и втулкой, на которой радиально закреплены боковые опоры в виде роликов и соответствующие им шестерни, и привод перемещения роликов. Пластинчатый образец, изготовленный из горной породы и имеющий круглую форму, устанавливают на ролики, вращающиеся вокруг центральной оси корпуса за счет вращения втулки при помощи привода. Статическое нагружение образца через центральную опору и перемещение точек приложения нагрузки (роликов) по его периметру приводит к его изгибному деформированию в диаметральном направлении, которое изменяется в плоскости образца по ходу перемещения роликов.

Известное устройство имеет сложную конструкцию и не позволяет ускорить процесс проведения испытаний.

Известно также устройство для испытания пластинчатого образца на усталостную прочность, принятое за прототип (патент RU №2296976, МПК G01N 17/00, опубликован 10.04.2007 г.) и содержащее нагрузочный резервуар с фланцем, служащим посадочным основанием, к которому соосно с ним прикреплен по своему периметру металлический круглый пластинчатый образец с образованием герметично закрытой полости. Известное устройство имеет напорный трубопровод для подачи нагружающей жидкой или газообразной среды под давлением в нагрузочный резервуар, средства для измерения давления нагружающей среды и для измерения механических параметров образца, измерительный комплекс регистрирующих приборов.

Известное устройство имеет сложную конструкцию и не позволяет производить циклические испытания пластинчатого образца из-за статического характера его нагружения, а также не позволяет ускорить процесс проведения его испытаний.

Задачей настоящего изобретения является обеспечение возможности проведения циклических испытаний и оценки усталостной прочности пластинчатых образцов, в том числе образцов, имеющих концентраторы напряжений и подверженных воздействию агрессивной среды, а также ускорение процесса проведения испытаний.

Поставленная задача решается тем, что в способе испытания пластинчатого образца на усталостную прочность, включающем создание изгибного деформирования зафиксированного по своему периметру пластинчатого образца посредством воздействия на одну из его сторон давлением нагружающей жидкой или газообразной среды, измерение величины давления нагружающей среды, измерение механических параметров образца, согласно изобретению изгибное деформирование пластинчатого образца создают в режиме его автоколебаний путем воздействия на него нагружающей жидкой или газообразной средой, подаваемой под давлением через сопло в виде напорной струи, направленной по линии равнодействующей поперечных нагрузок на центральную часть образца, между соплом и пластинчатым образцом создают щелевой зазор, сообщенный с атмосферой, при этом режим автоколебаний пластинчатого образца создают посредством подбора такой величины давления нагружающей среды, при которой в щелевом зазоре возникает режим отрывного и безотрывного истечения напорной струи нагружающей жидкой или газообразной среды, совпадающий по частоте с частотой собственных упругих колебаний пластинчатого образца, измерение механических параметров образца производят по величине механических напряжений на поверхности образца, а его усталостную прочность оценивают по суммарному количеству циклов изгибного деформирования, при котором произошло образование усталостной трещины в материале образца.

В качестве нагружающей среды может использоваться агрессивная жидкая или газообразная среда.

В устройстве для осуществления способа, содержащем основание, к которому прикреплен по своему периметру пластинчатый образец, напорный трубопровод для подачи нагружающей жидкой или газообразной среды под давлением, средства для измерения давления нагружающей среды и измерения механических параметров пластинчатого образца, измерительный комплекс регистрирующих приборов, согласно изобретению основание имеет плоскую поверхность и снабжено смонтированным в его центральной части соплом, сообщенным с напорным трубопроводом для подачи нагружающей жидкой или газообразной среды под давлением, пластинчатый образец прикреплен параллельно относительно плоской поверхности основания с образованием с этой поверхностью и выходным отверстием сопла щелевого зазора, сообщенного с атмосферой, сопло направлено на центральную часть пластинчатого образца, средство для измерения механических параметров образца выполнено в виде тензометров, установленных на поверхности образца и подключенных к измерительному комплексу регистрирующих приборов.

Устройство может быть снабжено источником нагружающей агрессивной жидкой или газообразной среды для подачи ее под давлением в напорный трубопровод.

Технический результат изобретения выражается в значительном ускорении процесса испытания пластинчатых образцов за счет высокой частоты их изгибного деформирования, которая возникает в режиме его собственных упругих колебаний под воздействием напорной струи нагружающей среды, истекающей из сопла. Дополнительным техническим результатом является возможность активизации агрессивного воздействия на образец нагружающей средой, имеющей агрессивные свойства за счет подачи ее на образец под давлением в виде напорной струи.

Циклическое изгибное деформирование образца создают за счет образования в щелевом зазоре между образцом и основанием испытательного устройства кольцевых зон с противоположным по знаку давлением нагружающей жидкой или газообразной среды, возникающих вследствие изменения режима течения нагружающей среды от безотрывного к отрывному, и наоборот. Нагружающая жидкая или газообразная среда, меняя давление потока в зазоре на противоположное по знаку (разрежение), изменяет величину зазора между торцом сопла и образцом за счет давления или разрежения в кольцевой зоне щелевого зазора и создает автоколебания, под воздействием которых происходит циклическое изгибное деформирование образца в пределах упругости его материала. Создание кольцевых зон переменного по знаку давления нагружающей жидкой или газообразной среды в щелевом зазоре между образцом и основанием испытательного устройства (в зависимости от материала исследуемого образца, его толщины и геометрических размеров) обеспечивают подбором значений следующих величин: давления нагружающей жидкой или газообразной среды на входе в сопло, диаметра осевого канала сопла, щелевого зазора, образованного между образцом и основанием испытательного устройства.

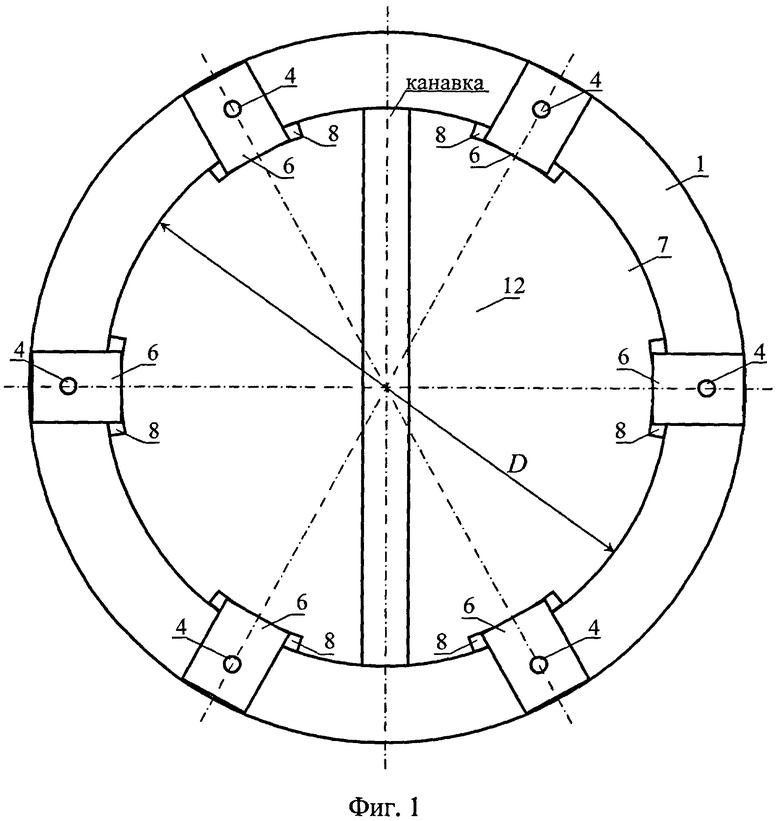

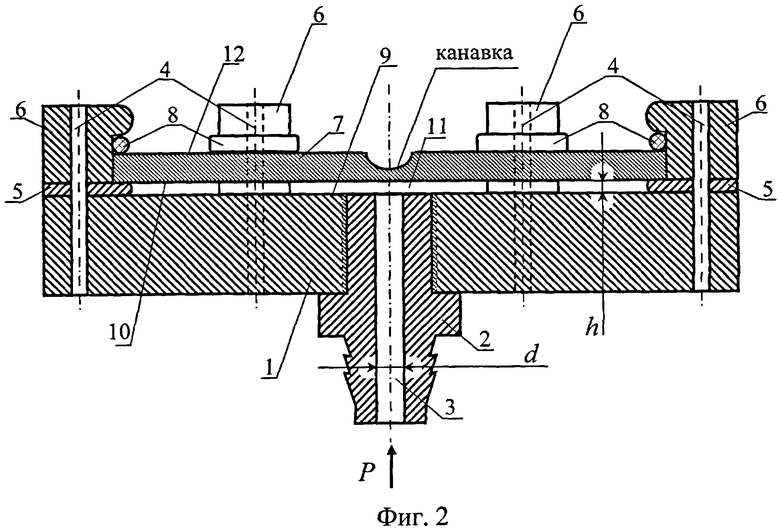

Сущность изобретения поясняется чертежами, где на фиг.1 схематично показан вид сверху устройства для осуществления способа испытания пластинчатого образца, имеющего круглую форму; на фиг.2 схематично показан поперечный разрез устройства с пластинчатым образцом, прикрепленным по своему периметру к основанию устройства с помощью центровочных элементов и фиксаторов.

Способ осуществляется следующим образом.

Подготавливают к испытанию устройство и круглый пластинчатый образец 7, изготовленный из металла, обладающего упругими свойствами, например из листовой стали. Напорный трубопровод подключают к источнику нагружающей жидкой или газообразной среды, находящейся под давлением, или к источнику нагружающей агрессивной жидкой или газообразной среды, находящейся под давлением (на чертежах не показаны). С помощью прокладок 5, центровочных элементов 6 и фиксаторов 8 прикрепляют исследуемый образец 7 к основанию 1 с образованием щелевого зазора 11 между плоской поверхностью 9 основания 1 и стороной 10 пластинчатого образца 7. Щелевой зазор 11 сообщен с атмосферой. Сопло 2, смонтированное в центральной части основания 1, направляют выходным отверстием по линии (оси) равнодействующей поперечных нагрузок на центральную часть стороны 10 пластинчатого образца 7, на которой не имеется концентраторов напряжений. Создают одностороннее давление на образец 7 путем подачи давления Р от источника нагружающей жидкой или газообразной среды через напорный трубопровод (на чертежах не показан) в осевой канал 3 сопла 2. На выходе из сопла 2 нагружающая жидкая или газообразная среда формируется в виде напорной струи, направленной по линии равнодействующей поперечных нагрузок на центральную часть стороны 10 пластинчатого образца 7. Под действием давления напорной струи пластинчатый образец 7 испытывает напряженное состояние, а поток нагружающей среды через щелевой зазор 11 свободно вытекает из устройства в режиме безотрывного течения относительно плоской поверхности 9 основания 1. Давление Р нагружающей среды плавно увеличивают до значения Pp, при котором образец 7 (фиг.2) изгибается вверх. При этом высота h щелевого зазора 11 увеличивается и режим течения напорной струи нагружающей среды изменяется от безотрывного к отрывному относительно поверхности 9 основания 1. Величину давления Pp нагружающей среды на входе в сопло 2 замеряют и фиксируют при данном значении Pp. При увеличении высоты h зазора 11 давление нагружающей среды Pp на центральную часть образца 7 (фиг.2) в щелевом зазоре 11 уменьшается, вследствие чего образец 7 (фиг.2) изгибается вниз за счет сил упругости исследуемого материала образца 7. При этом высота h зазора 11 уменьшается и отрывной режим течения нагружающей среды относительно поверхности 9 основания 1 вновь переходит к безотрывному, создавая изгибное циклическое деформирование исследуемого образца 7. Величину избыточного давления Pp подбирают такой, при которой частота чередования безотрывного и отрывного режимов совпадает с частотой собственных упругих колебаний образца 7, то есть он (фиг.2) начинает колебаться с этой резонансной частотой, при которой происходит циклическое осесимметричное изгибное деформирование образца 7. Момент возникновения автоколебаний образца 7 определяют по величине и частоте изменений механических напряжений, измеряемых на поверхности стороны 12 образца 7 с помощью закрепленных на ней тензометров, подключенных к измерительному комплексу регистрирующих приборов (на чертежах не показаны). Усталостную прочность пластинчатого образца 7 оценивают по суммарному количеству циклов изгибного деформирования, при котором произошло образование усталостной трещины в материале испытываемого образца 7 в результате деформации разрыва.

Испытание образца 7 может быть проведено с воздействием на его сторону 10 нагружающей агрессивной жидкой или газообразной средой, подаваемой через напорный трубопровод (на чертежах не показан) в осевой канал 3 сопла 2. Оценку циклической прочности исследуемого материала образца 7 проводят по аналогичной методике путем подсчета суммарного количества циклов его изгибного деформирования до момента возникновение усталостной трещины в материале образца 7. При необходимости проводят испытание контрольной партии образцов 7 при том же режиме нагружения, не подвергая их действию агрессивной среды, и производят сравнение характеристик испытанных образцов 7, подвергнутых действию агрессивной среды, с характеристиками контрольной партии образцов 7.

Устройство для осуществления способа содержит посадочное основание 1, в центральной части которого установлено сопло 2 с осевым каналом 3 для подачи нагружающей среды под давлением. По периметру основания 1 расположены отверстия 4 под шпильки (на чертежах не показаны) для крепления опорных прокладок 5 и центровочных элементов 6, которыми исследуемый пластинчатый образец 7 с помощью фиксаторов 8 закрепляется по своему периметру параллельно относительно поверхности 9 основания 1, которая выполнена плоской. Между стороной 10 пластинчатого образца 7 и плоской поверхностью 9 посадочного основания 1 с выходным отверстием сопла 2 образован щелевой зазор 11. При этом высота h щелевого зазора 11 выполнена меньшей, чем величина диаметра d осевого канала 3 сопла 2. Диаметр D исследуемого пластинчатого образца 7 рассчитывают по известной методике с учетом того, что он должен быть больше диаметра d осевого канала 3 сопла 2 более чем в 10 раз. Пластинчатый образец 7 может иметь концентратор напряжений на своей стороне 12, выполненный, например, в виде диаметрально ориентированной канавки. К соплу 2 подводится напорный трубопровод (на чертежах не показан) для подачи нагружающей жидкой или газообразной среды, на котором установлен измерительный прибор, например манометр (на чертежах не показан), для контроля величины давления нагружающей среды. На стороне 12 образца 7 установлены тензометры (на чертежах не показаны) для измерения механических напряжений, возникающих на поверхности образца 7, а также для регистрации момента образования усталостных трещин при деформации разрыва материала образца 7. Тензометры подключены к измерительному комплексу регистрирующих приборов, который производит подсчет суммарного количества циклов изгибного деформирования, при котором произошло образование усталостной трещины в материале образца.

Устройство может быть снабжено источником нагружающей агрессивной жидкой или газообразной среды для подачи ее под давлением в напорный трубопровод (на чертежах не показан).

Устройство для осуществления способа работает следующим образом.

После закрепления исследуемого образца 7 (фиг.2) с зазором 11 по его периметру параллельно относительно основания 1 испытательного устройства через осевой канал 3 сопла 2 подают под давлением Р нагружающую жидкую или газообразную среду в виде напорной струи, направленной на центральную часть стороны 10 образца 7 (фиг 2). Давление нагружающей среды непрерывно замеряется манометром. Нагружающая среда через щелевой зазор 11 с некоторым сопротивлением истекает из устройства. Давление Р нагружающей среды плавно увеличивают до значения Pp, при котором образец 7 (фиг.2) изгибается вверх. При этом высота h щелевого зазора 11 увеличивается и режим течения нагружающей среды изменяется от безотрывного к отрывному относительно плоской поверхности 9 основания 1. Величину давления нагружающей среды Pp на входе в сопло 2 замеряют и фиксируют при данном значении. Давление нагружающей среды Р на центральную часть образца 7 (фиг.2) уменьшается при ее отрывном режиме течения относительно поверхности 9 основания 1. При увеличении высоты h зазора 11 образец 7 (фиг.2) изгибается вниз за счет сил упругости его материала. При этом высота h зазора 11 уменьшается и отрывный режим течения нагружающей среды относительно поверхности 9 основания 1 переходит к безотрывному. Когда частота чередования безотрывного и отрывного режимов входит в резонанс с частотой собственных колебаний образца 7, то он (фиг.2) начинает колебаться с этой резонансной частотой и при этом происходит циклическое осесимметричное изгибное деформирование образца 7.

Возникновение автоколебаний образца 7 определяют по величине и частоте изменений механических напряжений, возникающих на поверхности стороны 12 образца 7, с помощью закрепленных на ней тензометров, которые подключены к измерительному комплексу регистрирующих устройств.

Оценку циклической усталостной прочности производят по результатам подсчета суммарного количества циклов изгибного деформирования исследуемого образца 7 до момента возникновения усталостной трещины при деформации разрыва его материала по показаниям регистрирующих приборов, к которым подключены тензометры, закрепленные на поверхности стороны 12 образца 7.

По сравнению с прототипом предложенный способ и устройство для его осуществления позволяют упростить конструкцию устройства для его осуществления и ускорить процесс проведения испытаний.

Заявитель: Открытое акционерное общество «Иркутский научно-исследовательский и конструкторский институт химического и нефтяного машиностроения» (ОАО «Иркутск НИИ химмаш»).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания пластинчатого образца на усталостную прочность | 2019 |

|

RU2717571C1 |

| СПОСОБ ОЦЕНКИ УСТАЛОСТИ АСФАЛЬТОБЕТОНА ПРИ ЦИКЛИЧЕСКИХ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2011 |

|

RU2483290C2 |

| Установка для усталостных испытаний образца при сложном напряженном состоянии | 1988 |

|

SU1548703A1 |

| СПОСОБ ОЦЕНКИ УСТАЛОСТИ АСФАЛЬТОБЕТОНА ПРИ ЦИКЛИЧЕСКИХ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2005 |

|

RU2299417C2 |

| Установка для испытания на усталость в коррозионно-абразивных средах | 1990 |

|

SU1777050A1 |

| СПОСОБ ИСПЫТАНИЯ СТАЛЕЙ ПОД ДЕЙСТВИЕМ ВОДОРОДА | 2024 |

|

RU2840252C1 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| МАШИНА ДЛЯ ИСПЫТАНИЙ ОБРАЗЦОВ НА ФРИКЦИОННО-МЕХАНИЧЕСКУЮ УСТАЛОСТЬ | 1998 |

|

RU2140066C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ ПРЕДВАРИТЕЛЬНО ДЕФОРМИРОВАННОГО ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2298164C2 |

| Способ усталостных испытаний трубчатых образцов при сложном напряженном состоянии | 1989 |

|

SU1649376A1 |

Изобретение может быть использовано для оценки циклической прочности материалов. Технический результат - ускорение процесса проведения испытаний и упрощение конструкции устройства для осуществления испытаний. Испытание круглого пластинчатого образца на усталостную прочность производят путем воздействия на него нагружающей жидкой или газообразной средой, подаваемой под давлением через сопло в виде напорной струи, направленной на центральную часть образца. Между соплом и пластинчатым образцом создают щелевой зазор, сообщенный с атмосферой. Подбирают такую величину давления нагружающей среды, при которой в щелевом зазоре возникает режим отрывного и безотрывного истечения напорной струи нагружающей среды, совпадающий по частоте с частотой собственных упругих колебаний пластинчатого образца. При этом происходит изгибное осесимметричное деформирование образца в режиме его автоколебаний. Усталостную прочность образца оценивают по суммарному количеству циклов изгибного деформирования, при котором произошло образование усталостной трещины в материале образца. Устройство для осуществления способа содержит основание, на котором по его периметру закреплен пластинчатый образец, сопло, смонтированное в центральной части основания и сообщенное с напорным трубопроводом для подачи нагружающей среды под давлением в щелевой зазор. На стороне образца установлены тензометры для измерения механических напряжений, возникающих на поверхности образца, а также для регистрации момента образования усталостных трещин при деформации разрыва материала образца. 2 н. и 2 з.п. ф-лы, 2 ил.

1. Способ испытания пластинчатого образца на усталостную прочность, включающий создание изгибного деформирования зафиксированного по своему периметру пластинчатого образца посредством воздействия на одну из его сторон давлением нагружающей жидкой или газообразной среды, измерение величины давления нагружающей среды, измерение механических параметров образца, отличающийся тем, что изгибное деформирование пластинчатого образца создают в режиме его автоколебаний путем воздействия на него нагружающей жидкой или газообразной средой, подаваемой под давлением через сопло в виде напорной струи, направленной по линии равнодействующей поперечных нагрузок на центральную часть образца, между соплом и пластинчатым образцом создают щелевой зазор, сообщенный с атмосферой, при этом режим автоколебаний пластинчатого образца создают посредством подбора такой величины давления нагружающей среды, при которой в щелевом зазоре возникает режим отрывного и безотрывного истечения напорной струи нагружающей жидкой или газообразной среды, совпадающий по частоте с частотой собственных упругих колебаний пластинчатого образца, измерение механических параметров образца производят по величине механических напряжений на поверхности образца, а его усталостную прочность оценивают по суммарному количеству циклов изгибного деформирования, при котором произошло образование усталостной трещины в материале образца.

2. Способ по п.1, отличающийся тем, что в качестве нагружающей среды используют агрессивную жидкую или газообразную среду.

3. Устройство для осуществления испытания пластинчатого образца на усталостную прочность, содержащее основание, к которому прикреплен по своему периметру пластинчатый образец, напорный трубопровод для подачи нагружающей жидкой или газообразной среды под давлением, средства для измерения давления нагружающей среды и измерения механических параметров пластинчатого образца, измерительный комплекс регистрирующих приборов, отличающееся тем, что основание имеет плоскую поверхность и снабжено смонтированным в его центральной части соплом, сообщенным с напорным трубопроводом для подачи нагружающей жидкой или газообразной среды под давлением, пластинчатый образец прикреплен параллельно относительно плоской поверхности основания с образованием с этой поверхностью и выходным отверстием сопла щелевого зазора, сообщенного с атмосферой, сопло направлено на центральную часть пластинчатого образца, средство для измерения механических параметров образца выполнено в виде тензометров, установленных на поверхности образца и подключенных к измерительному комплексу регистрирующих приборов.

4. Устройство по п.3, отличающееся тем, что оно снабжено источником нагружающей агрессивной жидкой или газообразной среды для подачи ее под давлением в напорный трубопровод.

| СПОСОБ ИСПЫТАНИЙ ОБРАЗЦОВ МЕТАЛЛИЧЕСКИХ МЕМБРАН ПОД НАПРЯЖЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2296976C2 |

| ЧУПРАКОВ Ю.И | |||

| «Гидропривод и средства гидроавтоматики: Учебное пособие для вузов по специальности «Гидропривод, гидропневмоавтоматика» | |||

| - М.: Машиностроение, 1979, с.232 | |||

| Установка для испытания образцов на изгиб | 1988 |

|

SU1599705A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ НА УСТАЛОСТНУЮ ПРОЧНОСТЬ ПЛАСТИН | 0 |

|

SU278003A1 |

Авторы

Даты

2011-05-10—Публикация

2009-12-28—Подача