Изобретение относится к исследованию коррозионно-прочностных свойств материалов и может быть использовано при испытаниях образцов лопаточных материалов газотурбинных двигателей, работающих в условиях солевой газовой коррозии.

Известна установка для коррозионно- механических испытаний металлических трубчатых образцов на длительную прочность и усталость (авт. св. № 343180, кл. G 01 N 3/00, 19.07.72). Эта установка содержит захваты для крепления образца с каналами, сообщающимися с внутренней полостью образца, камеру, заполненную рабочей средой, циркулярные температурные контуры, устройство для создания высокого давления в камере, механизм нагружения, трубопроводы коррозионной среды.

Недостаток этой установки - низкая достоверность измеряемых характеристик ма- териала ввиду того, что испытания проводятся в условиях, отличающихся от натурных.

Наиболее близка к предложенной установка для коррозионно-механических испытаний металлических трубчатых образцов на длительную прочность (авт. св. № 1747994, кл. G 01 N 3.02, 1986), принятая авторами в качестве прототипа. Эта установка содержит разрывную машину, захваты для крепления образца с каналами, сообщающимися с внутренней полостью образца, нагревательную печь, нагреватели коррозионной среды, трубопроводы подвода коррозионной среды и системы внутреннего и внешнего обдува воздухом,

XI О XI CJ Ю О

ю

содержащим коррозионно-активные аэрозоли.

Недостатки установки:

-большая длительность испытаний вследствие малой солевой нагрузки на образец;

-отсутствие возможности обеспечения необходимого дисперсионного состава солевых аэрозолей,

-i , t «

Цель изобретения - сокращение времени испытаний образцов на длительную прочность и повышение точности испытаний.

Для достижения этой цели известная установка, включающую раму, установленные на ней захваты для крепления образца и соединения с его внутренней полостью, систему подачи среды во внутреннюю полость образца, связанную с каналами захватов, систему подачи среды на внешнюю поверхность образца с камерой, предназначенной для закрепления на внешней поверхности образца, механизм нагружения, связанный с одним из захватов, при этом каждая из систем подачи среды содержит воздушный насос, нагреватель воздуха и датчик солесодержания, снабжена размещенными в трубопроводах каждой системы подачи среды средствами обеспечения дисперсионного состава солевых аэрозолей, выполненные в виде V-образных трубок с размещенной на их дне солью, причем между поверхностью соли и верхней частью стенки трубки образован зазор для прохода подогретого воздуха к соответствующей поверхности образца.

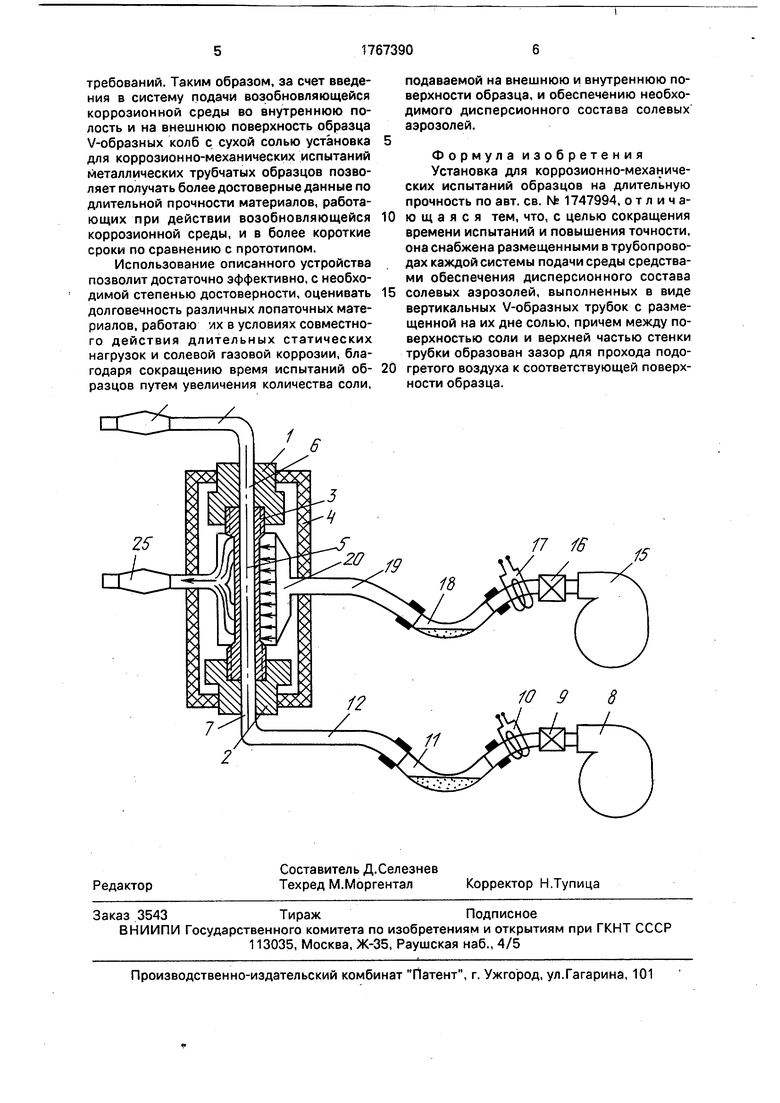

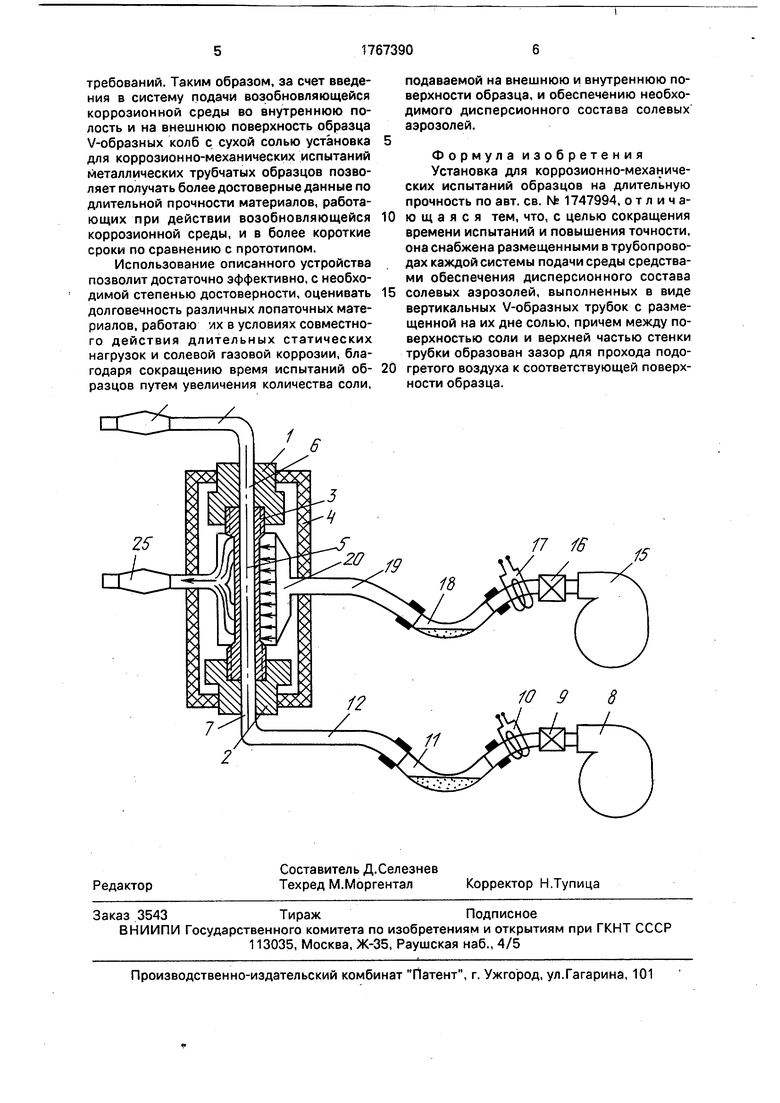

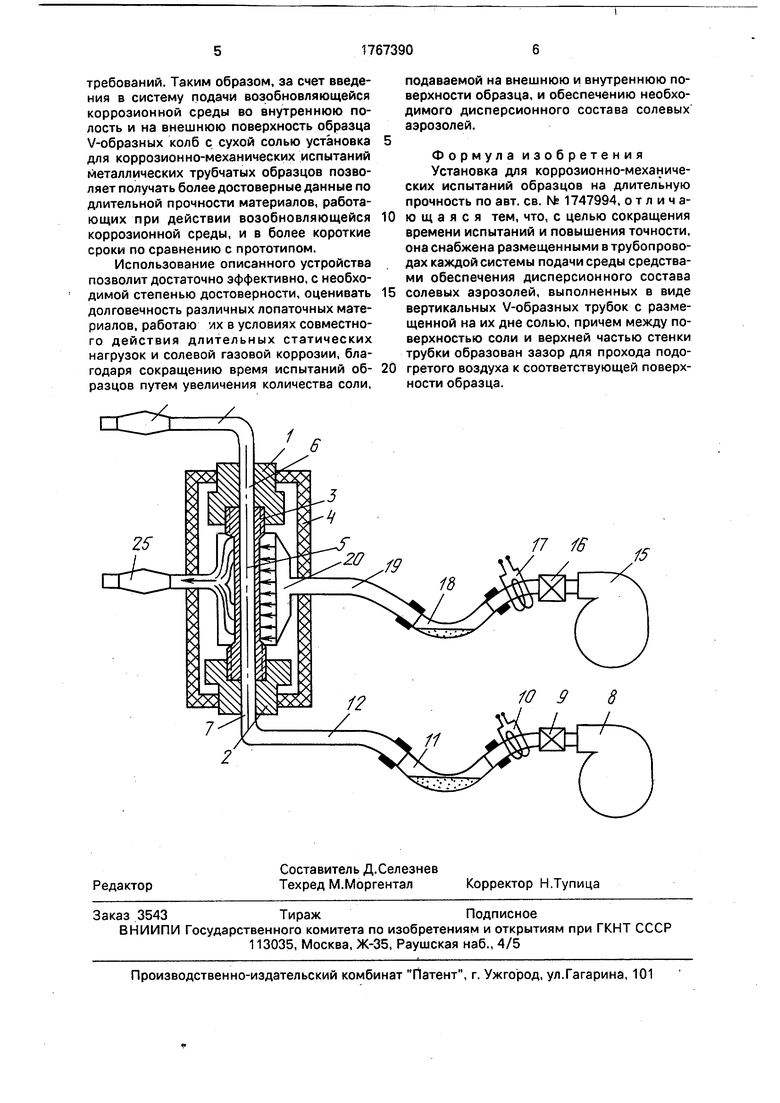

На чертеже показана схема данной установки.

Установка представляет собой разрывную машину с захватами 1 и 2, в которых закрепляют трубчатый образец 3, помещенный в нагревательную печь 4. Внутренний канал 5 образца 3 соединяется с каналами 6 и 7 захватов 1 и 2 разрывной машины. Установка имеет систему подачи возобновляющейся коррозионной среды через внутреннюю полость образца и систему подачи этой среды к внешней поверхности образца. Первая система включает в себя последовательно соединенные между собой посредством трубопровода воздушный насос 8, расходомер 9, участок трубопровода, обогреваемый подогревателем 10 воздуха, V-об- разную колбу 11с размещенной в ее нижней части сухой солью, которая соединена посредством трубопровода 12с каналом 7 захвата 2 разрывной машины, а канал 6 захвата 1 соединен трубопроводом 13 с датчиком 14 солесодержания.

Вторая система включает в себя последовательно соединенные между собой трубопроводом воздушный насос 15, расходомер 16, участок трубопровода, обогреваемый подогревателем 17 воздуха, V-об- разную колбу 18, которая посредством трубопровода 19 соединена с камерой 20, установленной перед образцом, и датчиком 21 солесодержания.

0При работе такой установки испытуемый образец 3 растягивается постоянной силой, воспроизводимой разрывной машиной с помощью захватов 1 и 2, и нагревается до заданной температуры нагревательной

5 печью 4. Воздушные насосы 8 и 15 прокачивают через колбы 11 и 18 воздух, который, захватывая частицы сухой соли по трубопроводу 12 и каналу 7 захвата 2, попадает во внутреннюю полость образца 3, а по трубоп0 роводу 19 через камеру 20, предназначенную для равномерного подвода среды, на внешнюю поверхность образца. Для предотвращения комкования порошка соли вследствие влажности воздуха, поступающе5 го в колбы 11 и 18, входные участки трубопроводов обогреваются подогревателями 10 и 17 воздуха. Соли, поступающие во внутреннюю полость и на внешнюю поверхность образца 3, вступают во взаимодействие с его мате0 риалом, вызывая коррозию последнего. Соли, не осевшие на поверхности элементов, входящих в системы подачи среды на образец, выносятся потоком воздуха и оседают на фильтрах датчиков 14 и 21 солесодержа5 ния. Количество проходящего через колбы 11 и 18 воздуха контролируется расходомерами 9 и 16. Количество солей, осевших на внутренней и внешней поверхностях образца 3, а значит, и солевая нагрузка на обра0 зец, определяют путем химического анализа образовавшихся отложений. Изменением скорости прохождения воздуха через колбы 11 и 18 можно установить соответствие между скоростью потока воз5 духа и концентрацией солей в потоке, что дает возможность обеспечить необходимую солевую нагрузку на образец. Введение в каждую систему подачи на образец возобновляющейся коррозионной среды V-образ0 ных колб с размещенной в них сухой солью с размерами частиц определенной величины, дает возможность обеспечения необходимого дисперсионного состава солевых аэрозолей. Установленные на выходе сис5 тем подачи среды во внутреннюю полость образца 3 и на его внешнюю поверхность датчики 14 и 21 солесодержания с фильтрами предотвращают выход непрореагировавших солей в атмосферу, тем самым обеспечивая выполнение экономических

требований. Таким образом, за счет введения в систему подачи возобновляющейся коррозионной среды во внутреннюю полость и на внешнюю поверхность образца V-образных колб с сухой солью установка для коррозионно-механических испытаний металлических трубчатых образцов позволяет получать более достоверные данные по длительной прочности материалов, работающих при действии возобновляющейся коррозионной среды, и в более короткие сроки по сравнению с прототипом.

Использование описанного устройства позволит достаточно эффективно, с необходимой степенью достоверности, оценивать долговечность различных лопаточных материалов, работаю их в условиях совместного действия длительных статических нагрузок и солевой газовой коррозии, благодаря сокращению время испытаний образцов путем увеличения количества соли,

0

5

0

подаваемой на внешнюю и внутреннюю поверхности образца, и обеспечению необходимого дисперсионного состава солевых аэрозолей.

Формула изобретения Установка для коррозионно-механических испытаний образцов на длительную прочность по авт. св. № 1747994, отличающаяся тем, что, с целью сокращения времени испытаний и повышения точности, она снабжена размещенными в трубопроводах каждой системы подачи среды средствами обеспечения дисперсионного состава солевых аэрозолей, выполненных в виде вертикальных V-образных трубок с размещенной на их дне солью, причем между поверхностью соли и верхней частью стенки трубки образован зазор для прохода подогретого воздуха к соответствующей поверхности образца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для коррозионно-механических испытаний трубчатых образцов | 1986 |

|

SU1747994A1 |

| Способ испытания трубных сталей на коррозионное растрескивание под напряжением и устройство для его осуществления | 2017 |

|

RU2666161C1 |

| СПОСОБ ИСПЫТАНИЯ СТАЛЕЙ ПОД ДЕЙСТВИЕМ ВОДОРОДА | 2024 |

|

RU2840252C1 |

| Способ определения прочности соединения наварного шва с цилиндром | 1988 |

|

SU1631350A1 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| ПОЛОТНО ПРОВОЛОЧНОЙ СЕТКИ | 2018 |

|

RU2787100C2 |

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ДЛИТЕЛЬНУЮ ПРОЧНОСТЬ В КОРРОЗИОННОЙ СРЕДЕ ПРИ ВЫСОКОЙ | 1969 |

|

SU257099A1 |

| Способ испытания образцов на механическую прочность при высоких температурах | 1986 |

|

SU1392437A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАМПОНАЖНЫХ РАССОЛОВ ИЗ ПРИРОДНЫХ МИНЕРАЛИЗОВАННЫХ ВОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2157347C2 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

Изобретение относится к исследованию коррозионно-прочностных свойств материалов и может быть использовано при испытаниях образцов лопаточных материалов газотурбинных двигателей, работающих в условиях солевой газовой коррозии. Целью изобретения является сокращение времени испытаний образцов на длительную прочность и повышение точности испытаний. Это достигается тем, что установка для коррози- онно-механических испытаний образцов на длительную прочность снабжена размещенными в трубопроводах каждой системы подачи среды средствами обеспечения дисперсионного состава солевых аэрозолей, выполненными в виде V-образных трубок с размещенной на их дне солью, причем между поверхностью соли и верхней частью стенки трубки образован зазор для прохода подогретого воздуха к соответствующей поверхности образца. 1 ил. ел с

17 16

/

15

| Установка для коррозионно-механических испытаний трубчатых образцов | 1986 |

|

SU1747994A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-07—Публикация

1987-10-05—Подача