Изобретение относится к производству катализаторов для очистки воздуха и вентиляционных выбросов от оксида углерода и вредных органических веществ и может быть использовано для тонкой очистки воздуха замкнутых рабочих зон, жилищных и кухонных помещений.

Известен способ получения катализаторов для окисления СО и углеводородов путем смешения диоксида Мп и оксида Сг со связующим, в качестве которого используют Na-бентонит или поливиниловый спирт, в присутствии воды до получения суспензии, последующего введения минерального волокна, формования с одновременным удалением НаО взкуумировэнием и термообработки при 200-250°С в течение 1 ч

Однако известный способ обладает рядом недостатков:

использование вакуумного оборудования значительно усложняет процесс,

низкая активность катализатора (полное окисление СО достигается только при 300-330°С) не позволяет его использовать в средствах санитарной очистки воздуха от СО.

Известен способ приготовления гранулированного катализатора для окисления оксида углерода путем обработки псевдобе- мита пептизатором - суспензией, состоящей из кислоты (муравьиной, уксусной, щавелевой) концентрацией 3-7 мае % и солей органических кислот следующих металлов Mn, Fe, Си, NI, Со, взятых в количестве

VJ 1

О

ю J

0,5-12,0 мас.%, формования полученной массы в углеводородно-аммиачной жидкости с концентрацией 15-20 мас.% с последующим прокаливанием сферических сформованных гранул.

Недостатком известного способа является сложность технологии, обусловленная быстрым возрастанием вязкости каталиэа- торных масс, что ведет к загустеванию последних в дозирующих и формовочных узлах установки, вызывающих частые вынужденные остановки процесса формования для промывки системы, а также большое оличество отходов производства (промывных вод и загустевшей пасты),

Наиболее близким по технической сущности и достигаемому эффекту является способ получения сферического катализатора для очистки газов от смеси СО и S02 путем смешения носителя - псевдобемита с оксидом металла, выбранного из группы хром, марганец, кобальт, медь, никель, железо или их смесью, взятыми в количестве 13-40 мас.% в присутствии связующего - оксоли алюминия, являющегося продуктом взаимодействия псевдобемита с пептизато- ром, в качестве которого используют нитрат или хлорид меди, или железа, или хрома, или алюминия, или их смеси, взятые в количестве 1,0-5.0 мас.%, формование пластичной массы в углеводородно-аммиачной жидкости с концентрацией 12-20 мас,% МНз с последующей сушкой гранул в течение 1,0-2,0 ч при 60-100°С и прокаливанием при 600-950°С в течение 4 ч.

Однако известный способ обладает ря- дом недостатков:

сложностью технологии, связанной с периодичностью и длительностью, достигающей 15-20 мин, нейтрализации партии сырых гранул в формовочной жидкости, состоящей из аммиачного раствора (12-20 мас.%) и углеводородного вещества (осветленного керосина), а также с герметизацией и пожаробезопасным исполнением формовочного оборудования и с установлением энергоемкой вентиляционной установки вследствие высокой токсичности паров аммиака (ПДК максимально разового действия - 0,20 мг/м3) и пожароопасностыо керосина (класс А);

низкой активностью катализатора, обусловленной малой дисперсностью (более 70 мкм) используемых порошкообразны х оксидов, а также высокой температурой прокаливания гранул (600- 950°С), снижающей как параметры пористости структуры, так и облегчающей нежелательные фазовые превращения (2Мп02 Мп20з + 1/202 СогОз ( 2Al203

ч2СоА 204 + 1 /202 и др.) в смеси. Так, лучший катализатор, приготовленный по примеру 2 известного способа, включающий (мас.%): Сг20з 3; СиО 12; Со20з 20; М120з 8; AlaOa 57, очищает газовоздушную смесь (2,0 об.% Со + воздух) при 195°С только на 51,7%, что не приемлемо для целей бытовой воздухоочи- стки.

Целью изобретения является упрощение технологии и повышение активности катализатора.

Способ упрощается за счет снижения .температуры прокаливания гранул в 1,2-2,0 раза и ликвидации углеводородно-аммиачной стадии формования, в результате чего сокращается вентиляционное оборудование, пожароопасное исполнение формовочного узла, снижаются энергозатраты. Данный способ по сравнению с прототипом позволяет получать гранулы катализатора с более высокой активностью, а именно: катализатор способен стабильно вести процесс окисления микроконцентраций вредных веществ в условиях влажного воздуха при температурах ниже 100°С.

Поставленная цель достигается предлагаемым способом приготовления гранулированного катализатора для очистки воздуха от СО и органических веществ путем смешения носителя, в качестве которого используют цеолит NaX, или аморфный алюмосиликат, или , или двуокись кремния, с оксидом металла, выбранного из группы Cr, Mn, Co, Cu, Ni, Fe или их смесью, в массовом соотношении носитель:оксид металла, равном 1:1-8:1 соответственно; диспергирования полученной смеси до размера частиц 1,0-4,0 мкм, а затем последующего смешения со связующим - глиной или оксольюалюминияформулы

(ОН)5СНзСОО и обработки полученной смеси водными растворами солей металлов, выбранных из числа Сг, Мп, Со, Си, Ni, Fe, Pt, Pd, формования гранул, сушки и прокаливания при 300-500°С в течение 3-6 ч.

Отличительными признаками изобретения являются:

использование механохимической активированной смеси цеолита NaX, или аморфного алюмосиликата (AlaOa-SlOz); или y-AlaOa, или SiOz с оксидами переходных металлов (Сг. Мп, Со. Си, Ni. Fe) или их смесью дисперсности 1-4 мкм;

массовое соотношение в смеси носи- тель:оксид металла, равное 1:1-8:1 соответственно:

обработка дисперсной массы перед формованием растворами солей металлов.

взятых из следующего ряда Cr. Mn, Co, Ni, Fe. Си, Pt, Pd;

прокаливание сформованных гранул при 300-500°С в течение 3-6 ч.

При формовании увлажненной пластичной массы вязкостью более 3000 Па, состо- ящей из высокодисперсной смеси алюмосиликатного носителя (цеолита, А Оз-ЗЮа, у-А120з или SICte) и оксидов переходных металлов со связующим (глиной или оксолью алюминия) методом экструзии отпадает необходимость в углеводородно- аммиачной стадии грануляции, следовательно ликвидируется колонна нейтрализации, заполненная более 10 м3 12-20%-ным раствором аммиака; емкости с углеводородной жидкостью; баллоны с газообразным аммиаком, необходимые для укрепления концентрации МНз э формовочном растворе; дополнительное вентиляционное оборудование и упраздняется пожароопасное исполнение формовочного узла, что значительно упрощает технологию катализатора. Кроме того снижение температуры прокаливания гранул с 600-950°С в известном способе до 300-500°С в предлагаемом, также упрощает технологический процесс получения катализатора очистки и уменьшает энергозатраты.

Особенностью применения механически активированной смеси: носитель + окси- ды переходных металлов, является вследствие деформации кристаллической структуры и увеличения энергетического состояния поверхностных слоев дисперсных частиц возникающее при размере 1-4 мкм образование активных структур и нестехио- метрических фаз между компонентами смеси,обладающихповышенной каталитической активностью. Кроме того, наблюдаемая при активировании частичная аморфизация приводит к развитию катио- нообменных свойств алюмосиликатной составляющей смеси (Н+; Mn4+; Cu2+; Ni2+; Pt2+; Pd2), в результате чего увеличивается концентрация активных центров, а следовательно, и активность катализаторов.

Выбор интервала дисперсности частиц 1-4 мкм обусловлен, с одной стороны (4 мкм), начальным размером частиц, при котором проявляются вышеперечисленные свойства механохимически активированных смесей, с другой стороны (1 мкм), - минимальным размером, при котором достигается механохимическое равновесие, характеризующееся аморфизацией порошков, в виде чего последующее диспергирование до размера 1 мкм нецелесообразно.

Выбор соединений алюмосиликатной природы (цеолита; AlaOa-SlOa: у -АЬОз; SI02) обусловлен особенностью строения их кристаллохимической структуры, в вакансиях которой стабилизируются катионы перехолодныхметаллов(Со, Сг, Си. Mn, NI, Fe, Pt, Pd). а также наличием кислотно-основных центров, способных к катионному обмену, приводящее к повышению активности в процессе окисления.

Выбор интервала соотношения активных оксидов и носителя в смеси обусловлен, с одной стороны (1:1), эффективностью каталитических свойств оксидов металлов Сг, Mn, Co, Ni, Си, Fe или их композиции для

условий санитарной очистки воздуха, а с другой стороны, (1:8) - уже достаточно высокой активностью оксидных катализаторов в процессе окисления микроконцентраций СО.

Выбор интервала температур прокаливания (300-500°С) обусловлен, с одной стороны (300°С), минимальной температурой, обеспечивающей структурно-прочностные характеристики гранул катализатора; с другой стороны (500°С), - началом термической диссоциации оксидов высшей валентности (Мп02- Мп20з) с образованием менее реакционно-способных фаз.

Временной интервал прокаливания катализатора обусловлен, с одной стороны (3 ч), завершением кристаллизации связующего, упрочняющего пористый каркас гранулы; с другой стороны (6 ч), - началом твердофазного процесса образования неактивных оксидов.

Проведение увлажнения растворами солей переходных (Сг, Мп, Со, Си, Ni, Fe) и благородных (Pt, Pd) металлов позволяет повысить активность катализатора очистки

вследствие усиления ионообменных свойств активированной смеси.

Сущность предлагаемого способа состоит в следующем: смесь носителя (цеолит NaX; аморфный алюмосиликат, у-А120з,

SI02) и оксида металла (СгЈ0з, Мп02, Со20з, СозОз, СоО, NiO. Ni20s, Рв20з, FeO, РезО«, Cr20, CuO) или их смесь в массовом соотношении носитель:оксид металла, равном 1:1- 8:1, механохимически активируют в

вибродиспергаторе до размера частиц 1-4 мкм, добавляют связующее (оксосоль алюминия или глину) в количестве 1,0-15,0 мас.%, перемешивают в оппозитно-лопаст- ном смесителе, обрабатывают водным раствором солей переходных (Сг, Со, Си, Ni, Mn. Fe) или благородных металлов (Pt, Pd) концентрацией 0.05-0,1 мас.%, увлажненную массу с влагосодержанием 26-40 мае % переносят в шнековый гранулятор и формуют в виде цилиндра, шнура, колец или трубок.

Сформованные гранулы поступают на термообработку: сушка проводится в сушильном шкафу при 60-100°С в течение 1-2 ч, прокаливание - в муфельной печи при 300-500°С.в течение 3-6 ч в токе сухого воздуха объемной скоростью 5000 ч .

Каталитическая активность синтезируемых образцов определялась в реакци- ях окисления микроконцентраций СО (50 мг/м3) и акролеина (0,1 об,%)при влажности газовоздушных потоков 80 отн.%. Испытания Проводили на проточной установке в интервале температур 50-200°С, при объ- емной скорости газа 6000 . Объем катализатора фракций 0,5-1,0 мм составлял 4 см3.

Прочность гранул на раздавливание определяли с помощью зкстензиметра ИПГ-1 из объема выборки 20 гранул.

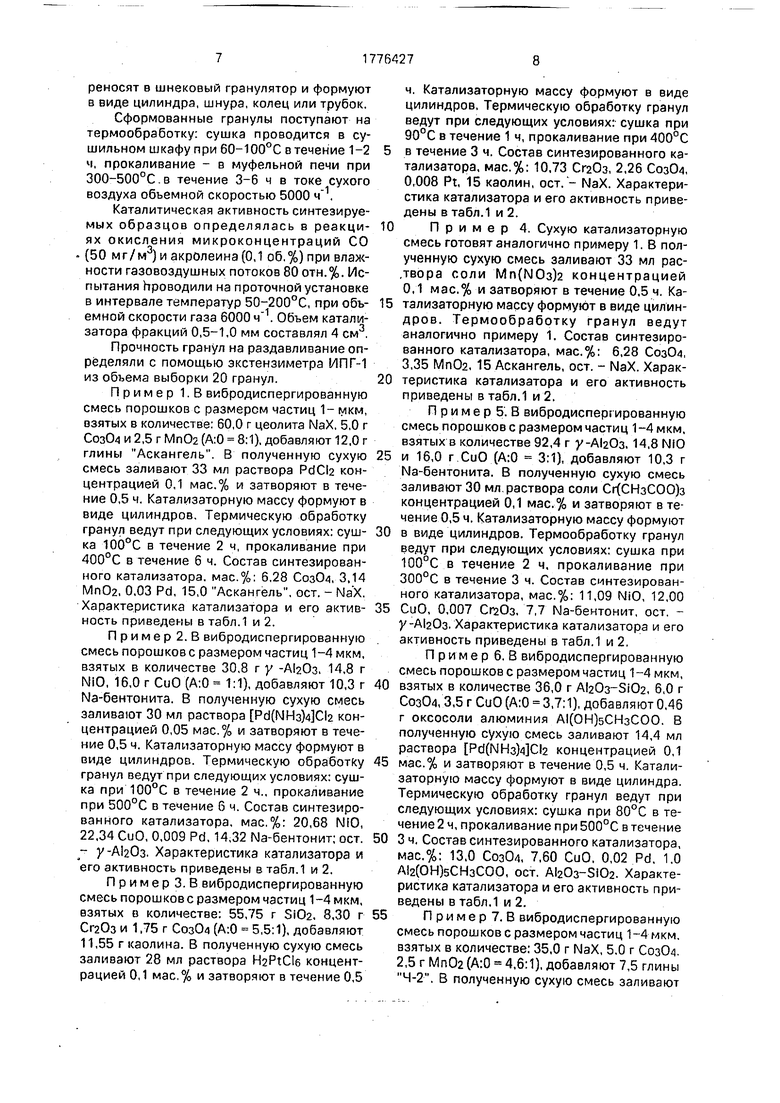

Пример 1. В вибродиспергированную смесь порошков с размером частиц 1- мкм, взятых в количестве: 60,0 г цеолита NaX, 5,0 г Соз04 и 2,5 г МпОа (А:0 8:1), добавляют 12,0 г глины Аскангель. В полученную сухую смесь заливают 33 мл раствора PdCte концентрацией 0,1 мас.% и затворяют в течение 0,5 ч. Катализаторную массу формуют в виде цилиндров. Термическую обработку гранул ведут при следующих условиях: суш- ка 100°С в течение 2 ч, прокаливание при 400°С в течение 6 ч. Состав синтезированного катализатора, мас.%: 6,28 СозО/i, 3,14 МпОа, 0,03 Pd, 15,0 Аскангель, ост. - NaX. Характеристика катализатора и его актив- ность приведены в табл.1 и 2.

Пример 2. В вибродиспергированную смесь порошков с размером частиц 1-4 мкм, взятых в количестве 30,8 г у . 14,8 г NiO, 16,0 г СиО (А:0 1:1), добавляют 10,3 г Na-бентонита. В полученную сухую смесь заливают 30 мл раствора Pd(NHs) концентрацией 0,05 мзс.% и затворяют в течение 0,5 ч. Катализаторную массу формуют в виде цилиндров. Термическую обработку гранул ведут при следующих условиях: сушка при 100°С в течение 2 ч., прокаливание при 500°С в течение 6 ч. Состав синтезированного катализатора, мас.%: 20,68 NiO, 22,34 CuO, 0,009 Pd, 14,32 Na-бентонит; ост. 7 y-AlzOs. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример З.В вибродиспергированную смесь порошков с размером частиц 1-4 мкм, взятых в количестве: 55,75 г SiOa. 8,30 г СгаОз и 1,75 г Соз04 (А:0 5,5:1), добавляют 11,55 г каолина. В полученную сухую смесь заливают 28 мл раствора H2PtCle концентрацией 0,1 мас.% и затворяют в течение 0,5

ч. Катализаторную массу формуют в виде цилиндров. Термическую обработку гранул ведут при следующих условиях: сушка при 90°С в течение 1 ч, прокаливание при 400°С в течение 3 ч. Состав синтезированного катализатора, мас.%: 10,73 Сг20з, 2,26 Соз04, 0,008 Pt, 15 каолин, ост. - NaX. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 4. Сухую Катализаторную смесь готовят аналогично примеру 1. В полученную сухую смесь заливают 33 мл рас- двора соли Мп(МОз)2 концентрацией 0,1 мас.% и затворяют в течение 0,5 ч. Катализаторную массу формуют в виде цилиндров. Термообработку гранул ведут аналогично примеру 1. Состав синтезированного катализатора, мас.%: 6,28 Соз04, 3,35 МпОа, 15 Аскангель, ост. - NaX. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 5. В вибродиспер ированную смесь порошков с размером частиц 1-4 мкм, взятых в количестве 92,4 г у-А120з, 14,8 NiO и 16,0 г СиО (А:0 3:1), добавляют 10,3 г Na-бентонита. В полученную сухую смесь заливают 30 мл раствора соли Сг(СНзСОО)з концентрацией 0,1 мас.% и затворяют в течение 0,5 ч. Катализаторную массу формуют в виде цилиндров. Термообработку гранул ведут при следующих условиях: сушка при 100°С в течение 2 ч. прокаливание при 300°С в течение 3 ч. Состав синтезированного катализатора, мас.%: 11,09 NiO, 12,00 CuO, 0,007 СпгОз, 7,7 Na-бентонит, ост. - у-А120з. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 6. В вибродиспергированную смесь порошков с размером частиц 1-4 мкм, взятых в количестве 36,0 г Al20s-Si02, 6,0 г Соз04,3,5 г СиО (А:0 3,7:1), добавляют 0,46 г оксосоли алюминия А(ОН)5СНзСОО. В полученную сухую смесь заливают 14,4 мл раствора Pd(NHa) концентрацией 0,1 мас.% и затворяют в течение 0,5 ч. Катализаторную массу формуют в виде цилиндра. Термическую обработку гранул ведут при следующих условиях: сушка при 80°С в течение 2 ч, прокаливание при 500°С в течение 3 ч. Состав синтезированного катализатора, мас.%: 13.0 Соз04, 7,60 СиО. 0,02 Pd, 1.0 А12(ОН)5СНзСОО, ост. AI203-SI02. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 7. В вибродиспергированную смесь порошков с размером частиц 1-4 мкм. взятых в количестве: 35,0 г NaX, 5,0 г Соз04. 2,5 г МпОа (А:0 4,6:1), добавляют 7,5 глины 4-2. В полученную сухую смесь заливают

20 мл раствора Pd(NH3) концентрацией 0,1 мас.% и затворяют в течение 0,5 ч. Ката- лизаторную массу формуют в виде цилиндров. Термическую обработку гранул ведут при следующих условиях: сушка при 100°С в течение 2 ч, прокаливание при 400°С в течение 4 ч. Состав синтезированного катализатора, мас.%: 10,00 СозСм. 5,ООМп02, 0,02 Pd, 15 4-2, ост. NaX. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 8. В вибродиспергированную смесь порошков с размером частиц 1-4 мкм, взятых в количестве 75 г NaX, 5,0 г СозСм, 2,5 г МпОа (А:0 10:1), добавляют 7,5 г глины 4-2, В полученную сухую смесь заливают 36 мл раствора Pd(NH3) концентрацией 0,1 мас.% и затворяют в течение 0,5 ч. Ката- лизаторную массу формуют в виде цилиндров. Термическую обработку гранул ведут аналогично примеру 7. Состав синтезированного катализатора, мас.%: 5,55 СозСм, 2,77 Мп02, 0,02 Pd, 9,2 глина 4-2, ост. NaX. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 9, В вибродиспергированную смесь порошковс размером частиц 1-4 мкм, взятых в количестве 35,00 г NaX, 29,16 г СозСм, 14,58 г МпОа (А:0 0,8:1), добавляют 7,87 г глины 4-2. В полученную сухую смесь заливают 34,6 мл раствора Pd(NH3) 2 концентрацией 0,1 мас.% и затворяют в течение 0,5 ч. Катализаторную массу формуют в виде цилиндра. Термическую обработку гранул ведут аналогично примеру 7. Состав синтезированного катализатора, мас.%: 33,67 СозСм, 16,83 Мп02, 0,016 Pd, 10 глина 4-2, остальное NaX. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 10. Катализаторную массу готовят аналогично примеру 7. Термическую обработку гранул ведут при следующих условиях: сушка при 100°С в течение 2 ч, прокаливание при 200°С в течение 4 ч. Состав синтезированного катализатора, мас.%: 10,00 СозСм, 5,00 Мп02, 0,02 Pd, 15,00 глина 4-2, остальное NaX. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 11. Катализаторную массу готовят аналогично примеру 7. Термическую обработку гранул ведут при следующих условиях: сушка при 100°С в течение 2 ч, прокаливание при 600°С в течение 4 ч. Состав синтезированного катализатора, мас.%: 10,00 СозСм. 5,00 МпОа, 0,02 Pd, 15 4-2, остальное NaX. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 12. Катализаторную массу готовят аналогично примеру 7. Термическую обработку гранул ведут при следующих условиях: сушка при 100°С в течение 2 ч,

прокаливание при 400°С в течение 2 ч. Состав синтезированного катализатора. мас.%: 10,00 СозСм, 5,00 Мп02, 0,02 Pd, 15,00 4-2, остальное NaX. Характеристика катализатора и его активность приведены в

табл.1 и 2.

Пример 13. Катализаторную массу готовят аналогично примеру 7. Термическую обработку гранул ведут при следующих условиях: сушка при 100°С, в течение 2 ч,

прокаливание при 400°С в течение 8 ч. Состав синтезированного катализатора, мас.%: 10,00 СозСм, 5,00 Мп02. 0,02 Pd, 15,00 4-2, остальное NaX. Характеристика катализатора и его активность приведены в

табл,1 и 2.

Пример 14, Катализатор готовят аналогично примеру 7 с той разницей, что вибродиспергирование сухой катализатор- ной смеси ведут до размера частиц 8-10

мкм. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 15, Сухую Катализаторную смесь готовят аналогично примеру 1. В полученную смесь заливают 23 мл воды изатворяют в течение 0,5 ч. Катализаторную массу формуют в виде цилиндров. Термообработку гранул ведут аналогично примеру 1. Состав синтезированного катализатора, мас.%: 6,28 СозСм, 3,14 Мп02, 15 Аскангель, остальное NaX. Характеристика катализатора и его активность приведены в табл.1 и 2.

Пример 16. Сухую Катализаторную смесь готовят аналогично примеру 1. В полученную сухую смесь заливают 35 мл раствора солей Co(NOs)2 и Ni(NOs)2 суммарной концентрацией 0,1 мас.% и затворяют в течение 0,5 ч. Катализаторную массу формуют в виде цилиндра. Термообработку гранул

ведут аналогично примеру 1. Состав катализатора, мас.%: 6,289 СозСм, 3,14 Мп02, 0,008 NiO, 15,0 Аскангель, остальное NaX. Характеристика катализатора него активность приведены в тзбл.1 и 2.

Пример 17. Сухую Катализаторную смесь готовят аналогично примеру 1. В полученную сухую смесь заливают 50 мл раствора солей Ре(МОз)з и Си(ГМОз)2 суммарной концентрации 0,1 мас.% и затворяют в течение 0,5 ч. Катализаторную массу формуют в виде цилиндров. Термообработку гранул ведут аналогично примеру 1. Состав катализатора, мас.%: 6,28 СозСм, 3,14 Мп02, 0,008 РеаОз, 0,0075 NiO, 15 Аскангель, остальное NaX. Характеристика катализатора и его активность приведены в табл,1 и 2.

Таким образом, предлагаемый способ получения гранулированных катализаторов по сравнению с известным обладает следующими преимуществами:

значительно упрощается технология катализатора, а именно: отпадает необходимость в углеводородно-аммиачной стадии грануляции, в дополнительном вентиляционном оборудовании, в пожаробезопасном исполнении формовочного узла, уменьшаются энергозатраты;

катализатор обладает более высокой активностью в процессе окисления Со и углеводородов, а именно: катализатор способен стабильно вести процесс окисления микроконцентраций вредных веществ в условиях влажного воздуха при температурах ниже 100°С, обеспечивая остаточную концентрацию СО и углеводородов ниже значений соответствующих ПДК.

Формула изобретения

Способ приготовления гранулированного катализатора для очистки воздуха от оксида углерода и органических веществ путем смешения носителя с оксидом металла, выбранного из группы: хром, марганец, кобальт, медь, никель, железо или их смесью, формования гранул, сушки и прокаливания,

включающий обработку солями металпов, отличающийся тем, что, с целью повышения активности катализатора и упрощения технологии, в качестве носителя используют цеолит NaX, или аморфный алюмосиликат, или у-оксид алюминия, или двуокись кремния, взятый в массовом соотношении к оксиду металла от 1:1 до 8:1 , соответственно, смесь носителя и оксида металла перед формованием диспергируют

до размера частиц 1,0-4,0 мкм и затем смешивают со связующим - глиной или оксо- солью алюминия формулы А12(ОН)СНзСОО и полученную массу подвергают обработке солями металлов, используя соли металлов,

выбранных из числа: хром, марганец, кобальт, медь, никель, железо, платина, палладий в виде водных растворов, и прокаливание гранул проводят при 300- 500°С в течение 3-6 ч.

25

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЕПРОДУКТОВ | 1996 |

|

RU2100079C1 |

| Способ получения катализатора гидрофинишинга углеводородного сырья | 2021 |

|

RU2767413C1 |

| Способ приготовления сферического катализатора для очистки газов | 1980 |

|

SU1003884A1 |

| Катализатор изодепарафинизации углеводородного сырья и способ его получения | 2021 |

|

RU2764599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1993 |

|

RU2037330C1 |

| Катализатор для разложения озона | 1990 |

|

SU1768274A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1998 |

|

RU2134157C1 |

| Катализатор селективного гидрирования диеновых углеводородов в изопентан-изоамиленовой фракции и способ его получения | 2022 |

|

RU2800116C1 |

| Способ получения катализатора изодепарафинизации дизельных фракций для использования в каталитической системе, состоящей из катализаторов гидроочистки и изодепарафинизации и катализатор, полученный этим способом | 2020 |

|

RU2739566C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ПО ПРОЦЕССУ КЛАУСА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1996 |

|

RU2103060C1 |

Сущность изобретения: смешивают носитель, в качестве которою берут цеолит NaX, или аморфный алюмосиликат, или у- оксид алюминия, или двуоксид кремния с оксидом металла, выбранным из группы хром, марганец, кобальт, медь, никель, железо или их смесь, в массовом соотношении носительюксид металла от 1:1 до 8:1, диспергируют до размера частиц 1,0-4,0 мкм, добавляют связующее - глину или оксосоль алюминия А12(ОН)СНзСОО, увлажняют полученную массу водным раствором солей металлов, выбранных из числа хром, марганец, кобальт, медь, никель, железо, платина, палладий, полученную массу формуют, сформованные гранулы сушат и затем прокаливают при 300-500°С в течение 3-6 ч. Катализатор имеет высокую активность. 2 табл.

Условия синтеза образов катализаторов

8:1

1:1

3:1

4,6:1

1-4

1-4

1-4

1-4

1-4

1-4

1-4

Примеры с внеграничными условиями 1-49,2

10:1

0.8:1

1-4

глина 4-2

10

глина

Таблица 1

5,35 Co,0t 2,77 l(n(V 0.02 Pd ;

33,67 CojO,. 16,83 Mn02 0,016 Pd

100°C 2 ч

400 С 4 ч

100°C 400°C 2ч 1) ч

13

1776427

14 Продолжении табл.1

у

ЛПри окислении 2,0 об Л СО.

| Катализатор для окисления окиси углерода и углеводородов и способ его приготовления | 1981 |

|

SU1039549A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 762964, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления сферического катализатора для очистки газов | 1980 |

|

SU1003884A1 |

Авторы

Даты

1992-11-23—Публикация

1989-12-05—Подача