Изобретение относится к детектирующим устройствам, используемым, например, в газовой хроматографии п анализе газов. Известен термохимический датчик для контроля содержания горючих газов в производственной атмосфере, состоящий из измерительного и компенсационного элементов, выполненны в виде термосопротивлений, преде:ав ляющих собой платиновые проволочные спирали, включенные в смежные плечи мостовой измерительной схемы. Каталитическая составляквдая и мерительного элемента выполнена в виде алюминиевого цилиндра, покрытого пленк окиси алюминия (носителя), на порис тую поверхность которой нанесено покрытие в виде мелкодисперсных металлов платиновой группы. Термосопротивление измерительного элемента помещено внутрь этого цилиндра, а термосопротивление компенсационного элемента помещено внутрь идентичного описанному цилиндра, но без ката литического покрытия. Оба элемента размещены в одной камере детектора Недостатком этого термохимическо го датчика является то, что передач тепла каталитического окисления ана лизируемого вещества к термосопроти лению осущестьляется последовательн через онйено-алюминиевое покрытие и алтоминиевую стенку цилиндра измерительного элемента и зазор между стенкой цилиндра и спиралью термосо противления. При этом часть тепла асхояуется на нагрев корпуса цилин ра, и эта часть тепла при прочих равных условиях будет тем больше, чем больше масса цилиндра. Кроме TOV го, поскольку, механический контакт ме)вду внутренней поверхностью цилинд ра и спиралью .термосопротивления отсутствует при движении газового потока через датчик неизбежно появление градиента температуры между стенкой цилиндра и спиралью термосопротивления. Следовательно, для обеспечения стабильности метрологических показателей датчика в нем не обходима строгая стабилизация потока газа. Отмеченные недостатки конструкции датчика приводят к снижению его чувствительности и увеличивают его инерционность, что совершенно неприемлемо для тех случаев, когда анализируемое вещество поступает в датчик дискретио в виде импульсов н большого объема в потоке газа-носителя. Наиболее близким -техническим решением к изобретению является термо химический детектор, содержащий помещенные в компенсационную и изме рительную камеры элементы, вклюненные в мостовую измерительную схему и выполненные в виде закрепленных на контактных стойках спиральных термосопротивлений, соприкасающихся с асбестовым носителем, один из которых, размещенный в измерительной камере, покрыт катализатором C2II. Однако закрепить надежно асбестовый носитель не удается, что, в свою очередь, не дает возможность обеспечить необходимую чувствительность и быстродействие датчика. Целью изобретения является повышение чувствительности и быстродействия термохимического детектора, а также упрощение его конструкции. Поставленная цель достигается тем, что в термохимическом детекторе, содержащем помещенные в компенсационную и измерительную камеры элементы, включенные в мостовую измерительную схему и выполненные в виде закрепленных на контактных стойках спиральных термосопротивлений, соприкасающихся с асбестовым носителем, один из которых, размещенный в измерительной камере, покрыт катализатором, носитель выполнен в виде разрыхленного жгута, размещенного между спиралью и контактной стойкой. Улучшению условий передачитепла окисления способствует также то, что термосопротивления компенсационного и измерительного элементов выполнены в виде проволочных спиралей из вольфрама; компенсационный и измерительный элементы расположены соответственно по ходу газового потока в двух последовательно соединенных камерах цилиндрической формы с аксиальным направлением газового потока, обдувающего элементы. Платинированный волокнистый асбест в качестве каталитически активной массы позволяет проводить каталитическое окисление определяемого компонента так, что каталитическая реакция протекает не во всей массе катализатора, а лишь на тех волокнах платинированного асбеста, которые непосредственно соприкасаются с вольфрамовой спиралью и нагреваются ею до температуры начала реакции окисления, в то время как остальная масса катализатора остается холодной , вследствие низкой теплопроводности асбеста, и поэтому не участвует в окислении. Изгза низкой теплопроводности асбеста тепло, выделяющееся в результате каталитической реакции окисления на волокнах, соприкасаквдихся с .вольфрамов й спиралью теЕ 1осопротивления, лишь в небольшой степени расходуется на нагрев асбестового жгута, а большая его часть передается терялосопротивлению, причем передаче тепла в даннсм случае не препятствуют ни зазор между

каталитической массой и спиралью термосопротивления, и пленка носителя. Сравнительно небольшая масса платинированного асбестового жгу.та, фактически участвующая в реакции окисления, позволяет значительно уменьшить инерционность детектора в целом. Вольфрамовые термосопротивленип чувствительных элементов, по сравнению с платиновыми, способствуют повышению чувствительности детектора, поскольку вольфрам, по сравнению с платиной, хотя и имеет меньшее удельное сопротивление, характеризуется большими значениями термического коэффициента сопротивления и, следовательно, одно и то ж изменение температуры спирали термосопротивления приведет в случае вольфрама к- большему изменению ее сопротивления. Повышение чувствительности детектора способствует расположению компенсационного и измерительного элементов в двух камерах, соединенных последовательно. При этом примесь горючего компонента при прохождении газа-носителя вначале через сравнительную камеру, где расположен компенсационный элег мент, вызывает разбаланс моста измерительной схемы того же знака, что и тепло окисления горючего компонента в измерительной камере (сложение эффектов). Например, в случае определения водорода, появление его в потоке газа-носителя (смесь гелия и кислорода), проходящего вначале через сравнительную камеру, приводит к уменьшению температуры вольфрс1мовой спирали компенсационного элемента, вследствие того, что теплопроводность водорода выше, чем смеси гелия и кислорода. При последующем прохождении газа- носителя с дозой водорода через измерительную камеру происходит повышение температуры вольфрамовой спирали измерительного элемента за счет тепла, выделяющегося при окислении водорода. Таким образом, одновременно в сравнительной и измерительной камерах происходит yI eньшeние и увеличение температуры спиралей соответственно, что в конечном счете приводит к увеличению разбаласа моста.

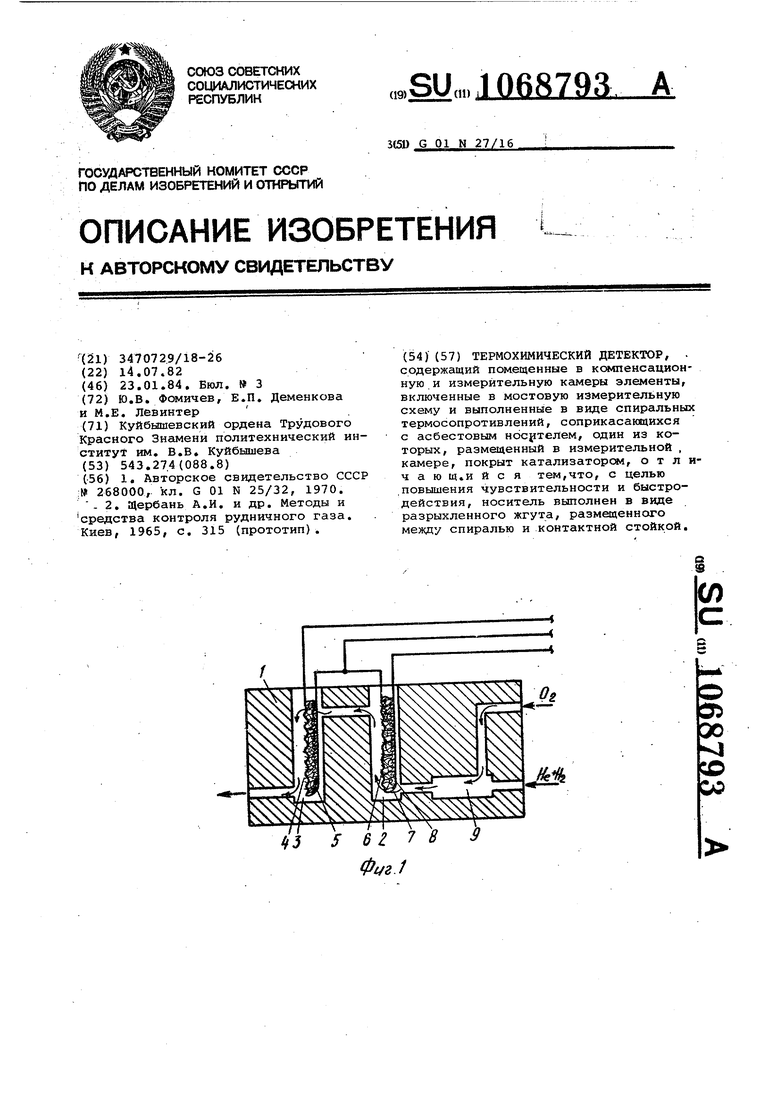

На фиг.1 приведена принципиальна схема предлагаемого термохимическог детектора; на фиг.2 - поперечное сечение чувствительного элемента.

Корпус 1 термохимического детектора представляет собой металличесКйй блок, выполненный из нержавеющей стали, в которсял имеются последовательно соединенные компенсационная (сравнительная) и измерительная камеры 2 и 3 цилиндрической формы, внутри которых размещены соответственно компенсационный и измерительный элементы в виде спиральных термосопротивлений, соприкасакяцихся с асбестовым носителем. Измерительный элемент представляет собой термосопротивление в виде вольфрамовой спирали 4, соприкасающейся по всей длине с разрыхленным неплотным жгутом 5 из платинированного волокнистого асбеста. Компенсационный элемент представляет собой термосо. противление из вольфрамовой спирали б, соприкасающейся по всей длине с. рызрыхленным неплотным жгутом из неплатинированного волокнистого айбеста 7. Жгуты из волокнистого асбета помещены в пространство между контактной стойкой 8 и вольфрамовой спиралью и удерживаются в нем за счет упругих свойств вольфрамовых спиралей. Камера 9 предназначена для смешения газов. Детектор термостатирован (не показано). Компенсационный и измерительный элементы включены в мостовую измерительную схему.

Термохимический детектор работае следующим образом.

Газ-носитель с содержащаяся в не горючим компонентом, подлежгицим определению, предварительно смешивается с кислородом в смесительной камере 9, и получившаяся газовая смесь проходит последовательно чере сравнительную 2 и измерительную 3 камеры в аксиальном направлении. При поступлении в детектор газа-носителя, не содержтщего газа, подлежащего определению, -мостовая измерительная схема, плечг1ми которой являются измерительный и компенсационный эJ.eмeнты, сбалансирована, и сигнал ее на выходе отсутствует. При наличии в газе-носителе компонента, подлежащего определению (например, метана, водорода), последний, проходя через измерительную камеру 3, сгорает на волокнах платинированного асбеста в местах их механического контакта с витками вольфрамовой спирали, где температура катализатора окисления доста;точна для начала реакции. Выделяюще еся при этом тепло повышает температуру вольфрамовой спирали 4, а следовательно,, и ее сопротивление, что вызывает пропорциональный количеству поступающего водорода регистрируемый разбаланс измерительного моста хроматографа.

Предлагаемый термохимический детектор был применен для определения водорода в. инертном газе при изучении процессов адсорбции-десорбции водорода ла активной поверхности платиносодержащих катализаторов риформинга методом температурно-программированной десорбции. Суть метод

температуряо-программированной десорбции заключается в десорбции предварительно адсорбированного на поверхности катализатора водорода путем нагревания навески образца катализатора в потоке инертного газа с определенной скоростью. Применени детектора.позволило увеличить быстродействие и точность определения содержания водорода по мере его десорбции в поток газа-носителя, а также позволило в несколько раз уменьшить навески исследуемых образцов катализаторов.

Конструкция предлагаемого термохимического детектора, кроме простоты, позволяет повысить чувствительность и быстродействие детектора, -который может быть использован для количественного определения водорода, метана и других подобных вещест способных к беспламенному горению на поверхности катализатора. Кроме того, термохимический детектор после незначительной переобвязки газовых линий может быть использован как детектор по (теплопроводности, что представляется удобным в исследовательской работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО КАТАЛИТИЧЕСКОГО ЭЛЕМЕНТА ТЕРМОХИМИЧЕСКОГО ДАТЧИКА | 2011 |

|

RU2460064C1 |

| Способ изготовления измерительного и компенсационного термопреобразовательных элементов датчика горючих газов | 1981 |

|

SU1012116A1 |

| Способ изготовления компенсационного чувствительного элемента термохимического газоанализатора | 1985 |

|

SU1396032A1 |

| Способ изготовления измерительного чувствительного элемента термохимического датчика | 1991 |

|

SU1804620A3 |

| ТЕРМОХИМИЧЕСКИЙ ДЕТЕКТОР ДЛЯ ГАЗОВОЙ ХРОМАТОГРАФИИ | 2014 |

|

RU2571454C1 |

| Устройство для измерения концентрации горючих компонентов дымовых газов | 1991 |

|

SU1805364A1 |

| ТЕРМОХИМИЧЕСКИЙ ДАТЧИК | 2011 |

|

RU2483297C1 |

| Термохимический детектор | 1980 |

|

SU934340A1 |

| ТЕРМОХИМИЧЕСКИЙ ГАЗОАНАЛИЗАТОР | 1996 |

|

RU2119663C1 |

| ОДНОКАМЕРНЫЙ ТЕРМОХИМИЧЕСКИЙ ДАТЧИК | 1970 |

|

SU268000A1 |

ТЕРМОХИМИЧЕСКИЙ ДЕТЕКТОР, . содержащий помещенные в компенсационную и измерительную кайзеры элементы, включенные в мостовую измерительную схему и выполненные в виде спиральных термосопротивлений, соприкасающихся с асбестовым носителем, один из которых, размещенный в измерительной , камере, покрыт катализатором, о т л ичающ.ийся тем,что, с целью повьошения чувствительности и быстродействия, носитель выполнен в виде разрыхленного жгута, размещенного между спиралью и контактной стойкой. СГ5 00 со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ОДНОКАМЕРНЫЙ ТЕРМОХИМИЧЕСКИЙ ДАТЧИК | 0 |

|

SU268000A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Щербань А.И | |||

| и др | |||

| Методы и средства контроля рудничного газа | |||

| Киев, 1965, с | |||

| Способ очищения амида ортотолуолсульфокислоты | 1921 |

|

SU315A1 |

Авторы

Даты

1984-01-23—Публикация

1982-07-14—Подача