(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки магнийсодержащих фосфоритов | 1990 |

|

SU1733377A1 |

| Способ получения экстракционной фосфорной кислоты | 1989 |

|

SU1673509A1 |

| Способ получения фосфорной кислоты и сульфата кальция | 1989 |

|

SU1781169A1 |

| Способ получения экстракционной фосфорной кислоты | 1988 |

|

SU1701628A1 |

| Способ получения фосфорной кислоты | 1989 |

|

SU1756271A1 |

| Способ получения фосфорсодержащего удобрения | 1990 |

|

SU1768566A1 |

| Способ получения гидрофосфата кальция | 1991 |

|

SU1810319A1 |

| Способ получения магнийаммонийфосфорного удобрения | 1976 |

|

SU743982A1 |

| Способ получения магнийаммонийфосфорных удобрений | 1979 |

|

SU874718A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВОГО КОНЦЕНТРАТА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2045477C1 |

Использование: извлечение магния из фосфатно-карбонатного сырья. Сущность способа заключается в том, что фосфатно- карбонатное сырье обрабатывают серной кислотой или диоксидом серы при ,5 с последующим введением в полученный раствор аммиака или аммиачной воды, или гидроксида кальция до ,0-8,5. После этого суспензию фильтруют и из фильтрата кристаллизацией при упаривании получают целевой продукт. Производительность фильтрации составляет 800-900 кг/м ч,по- тери магния 2-5%. Содержание примесей в растворе сульфата магния следующее, мас.%: PzOs 0,01-0,008; СаО 0,04-0,07; Рв20з 0,01-0,005. Содержание основного вещества в продукте 98-99,5 мас.%, MgS04 HaO. 1 табл.

Изобретение относится к способам получения сульфата магния из фосфатно-карбонатного сырья.

Известен способ, согласно которому сульфат магния получают обработкой водной суспензии () тонкоизмельченного серпентина концентрированной серной кислотой. Полученную массу разбавляют водой и фильтруют. Образовавшийся раствор сульфата магния подвергают выпарке, кристаллизации и сушке. Недостатком этого метода является то, что при использовании фосфатно-карбонатного сырья, содержащиеся в нем различные примеси, в частности железо, фосфор, алюминий частично переходят в раствор и загрязняют готовый продукт. Кроме того, недостатком этого способа является и то, что в технологическую схему

процесса включены стадии, преследующие противоположные цели (разбавление и выпарка).

Наиболее близким по технической сущности и достигаемому результату является способ получения сульфата магния из маг- нийсодержащего сырья путем смешения сырья с серной кислотой или с 10-25%-ным раствором сульфата магния при Т:Ж 1:2-4 и обработки суспензии газом, содержащим 0,05-1 % S02 и 8-20% кислорода при температуре 70-90°С в течение 5-30 мин. Недостатком этого способа является загрязнение готового продукта примесями, переходящими из сырья в процессе разложения доломита диоксидом серы. Этот процесс протекает в данных условиях при величине рН 3,0-3,5. При такой величине рН в раствор, наряду с

XI

О 00

ел

магнием частично переходит фосфор, железо, алюминий и кальций. При циркуляции раствора количество примесей будет накапливаться до состояния равновесия. При в.ы- паривании раствора эти примеси будут осаждаться вместе с сульфатом магния и снижать качество продукта. По данным увеличение содержания сульфата магния в растворе не влияет на растворимость этих примесей. Содержание примесей в 25%-м растворе сульфате Магния может достигать при 80°С следующих величин,: 0,33% P20s, 0,25% Ре20з, 0, 05% , 0,07-0,1% СаО. При выпаривании и сушке осаждение примесей приведет к снижению содержания сульфата магния до 85-96%.

Целью изобретения является повышение содержания основного вещества в продукте.

Поставленная цель достигается тем, что в способе получения сульфата магния из фосфатно-карбонатного сырья, включающем извлечение магния серной кислотой или диоксидом серы, фильтрацию, выпарку и сушку готового продукта, в суспензию, образующуюся при кислотном извлечении магния, вводят щелочной агент до величины рН 7-8,5 и после этого фильтруют. В качестве щелочного агента можно использовать аммиак, аммиачную воду или гидроксид кальция.

Сущность процесса состоит в том, что в указанном интервале рН происходит осаждение сульфата и фосфата кальция, фосфатов и гидроксидов железа и алюминия, а присутствие твердой фазы в виде неразложенной части руды (фосфата, кремнезема) и гипса в количестве 0,5-0,8 ч на 1 ч расУвора

„,,,-,,- РТ„.-.,,,,-.г , f, f.....-. ,- -

v liv -wV vyOiL Jwi JO t /. iik-lii, I I Jj V Ц Ww О

лизации и более полному осаждению при- месей, а фильтрация раствора через слой твердой фазы приводит к практически полному освобождению раствора от таких трудноосаждаемых соединений как фосфаты и гидроксиды железа и алюминия и кремйеге- ля. Остаточное содержание примесей в растворе составит не более 0,002-0,005% P20s; 0,005-0,01% Ре20з; 0,04-0,07% СаО; алюминия следы. Это позволит получить продукт, содержащий не менее 98,5-99% сульфата магния.

Малорастворимые соли фосфорной кислоты осаждаются в широком интервале величин рН. По исследованиям начало осаждения дикальцийфосфата в данных растворах происходит уже в слабокислой среде при рН 2,7-2,9. Однако осаждение в данных условиях происходит не полностью и большая часть кальция и фосфора попадает в готовый продукт, загрязняя его.

Железо и алюминий в виде гидроксидов и фосфатов образуют пересыщенные растворы, из которых осаждение происходит за очень длительный период времени. Поэтому при указанных величинах рН полного осаждения соединений железа и алюминия не происходит. Низкое значение рН при очистке растворов приводит к увеличению длительности процесса до 10 час и более, что отрицательно сказывается на технологичности процесса (резкое увеличение объемов реакторов, образование мелкодисперсного плохо фильтрующегося осадка, неполное осаждение).

Повышение величины рН до 7-8,5 приводит к достаточно полному осаждению примесей (фосфатов железа, алюминия и кальция) в технологически приемлемых условиях (время осаждения менее часа, более крупнодисперсный осадок).

Выбор верхнего предела величины рН 8,5 обусловлен не только осаждением гид- роксида магния, но и изменением количества щелочного агента, который уже не будет полностью выводиться из-системы и попадает в продукт, загрязняя его и понижая качество.

П р и м е р 1.100 кг фосфатно-карбонатного сырья (кингисеппского месторождения), содержащего 8% МдО; 5% P20s; 2% Ре20з; 1 % , обрабатывается серной кислотой в количестве 32,6 кг мнг (35 кг 93%-ной кислоты) при 80°С, и рН 3 в течение 30 мин. При этом образуется раствор, содержащий 3,33% МдО; 0,1% СаО; 0,2% РеаОз; 0,2% Р205; 0,007% . Затем в суспензию вводят газообразный аммиак до величины рН 7,0. Суспензия фильтруется. Конечный раствор имеет состав 3,25% МдО; 0,05% P20s; 0,05% Ре20з; А120з следы. После упарки, кристаллизации и сушки готовый продукт содержит 98% MgS04 7H20 в количестве 23 кг.

Пример2.100кг отходов обогащения фосфорита месторождения Каратау, содержащего 6,5% МдО; 9% P20s; 1,9% Ре20з; 0,9% , обрабатывается в 10%-ном растворе сульфата магния серной кислотой в количестве 28,4 кг мнг (30,5 кг 93%-ной кислоты) при 80°С, , ,5. При этом образуется раствор, содержащий 6,0% МдО; 0,1% СаО; 0,2% Ре20з; 0,25% P20s; 0,006% . Затем в суспензию вводят аммиачную воду до величины рН 7,7. Суспензию фильтруют. Конечный раствор имеет следующий состав: 5,9% МдО; 0,03% P20s; 0,03% Ре20з; 0,05% СаО. После упарки, кристаллизации и сушки готовый продукт в количестве 36,5 кг содержит 98,5% MgS04 7Н20.

ПримерЗ. 100 кг фосфатно-карбонат- ного сырья состава, указанного в примере 1, обрабатывают газом, содержащим 1 % диоксида серы в количестве 21,1 кг S02 при 80°С, , в течение 30 мин. Обработку ведут в 10%-ном растворе сульфата магния. В суспензию затем вводят гидро- ксид кальция до величины рН 8,5. Суспензию фильтруют. Конечный раствор имеет состав 6,8% МдО; 0,005% РаОв; 0,003% Рв20з; 0,08% СаО, После упарки, кристаллизации и сушки готовый продукт в количестве 46 кг содержит 99,5% MgSCM 7H20.

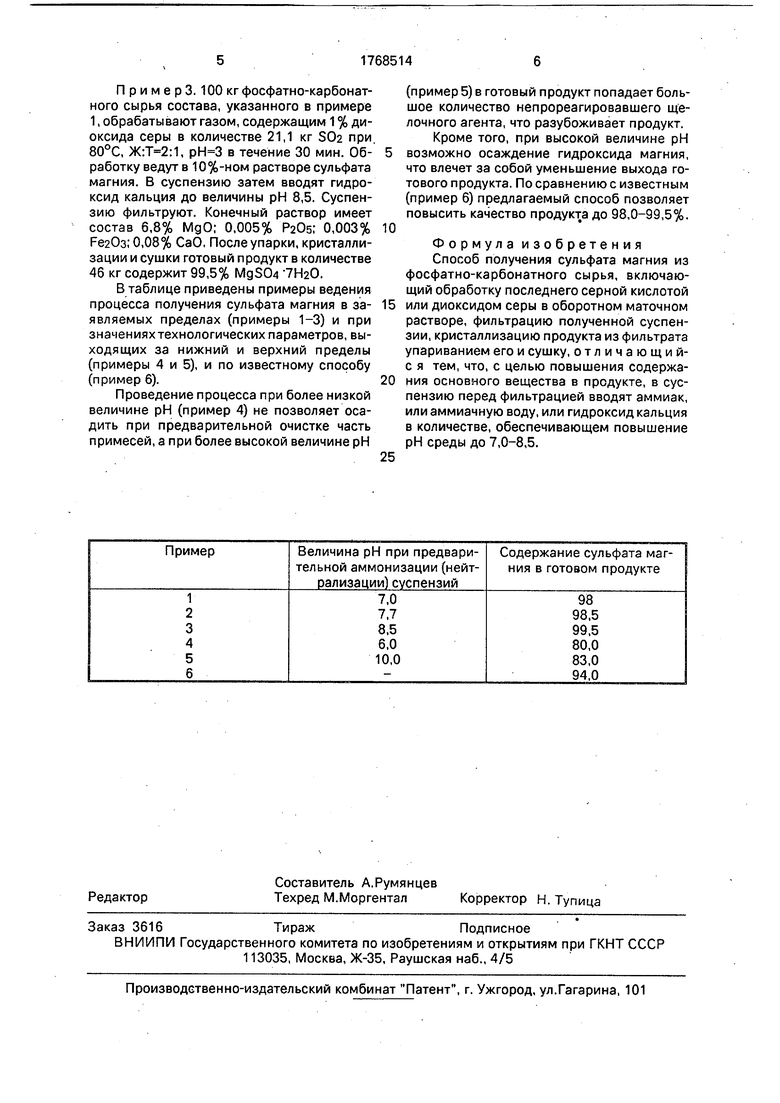

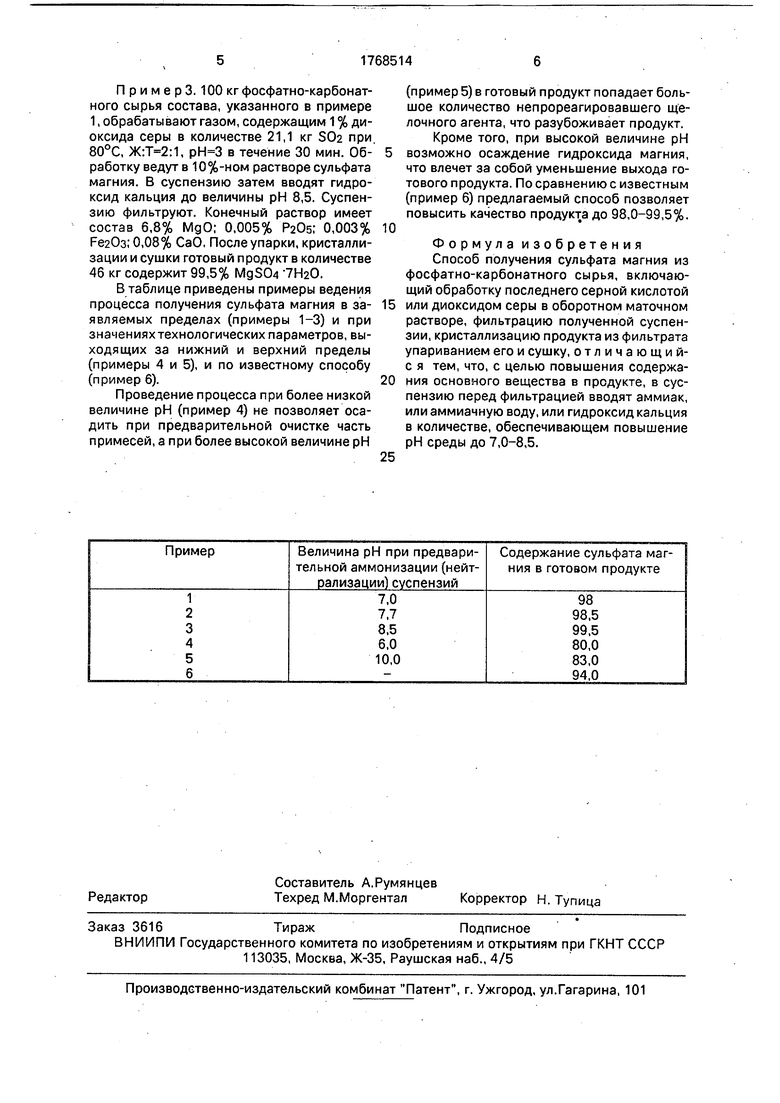

В таблице приведены примеры ведения процесса получения сульфата магния в заявляемых пределах (примеры 1-3) и при значенияхтехнологических параметров, выходящих за нижний и верхний пределы (примеры 4 и 5), и по известному способу (пример 6).

Проведение процесса при более низкой величине рН (пример 4) не позволяет осадить при предварительной очистке часть примесей, а при более высокой величине рН

0

5

0

5

(пример 5) в готовый продукт попадает большое количество непрореагировавшего щелочного агента, что разубоживает продукт. Кроме того, при высокой величине рН возможно осаждение гидроксида магния, что влечет за собой уменьшение выхода готового продукта. По сравнению с известным (пример 6) предлагаемый способ позволяет повысить качество продукта до 98,0-99,5%.

Формула изобретения Способ получения сульфата магния из фосфатно-карбонатного сырья, включающий обработку последнего серной кислотой или диоксидом серы в оборотном маточном растворе, фильтрацию полученной суспензии, кристаллизацию продукта из фильтрата упариванием его и сушку, отличающий- с я тем, что, с целью повышения содержания основного вещества в продукте, в суспензию перед фильтрацией вводят аммиак, или аммиачную воду, или гидроксид кальция в количестве, обеспечивающем повышение рН среды до 7,0-8,5.

| СПОСОБ ОЧИСТКИ РАСТВОРОВ СЕРНОКИСЛОГО МАГНИЯ | 0 |

|

SU264374A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения сульфата магния | 1976 |

|

SU586125A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-15—Публикация

1990-06-04—Подача