Изобретение относится к получению экстракционной фосфорной кислоты (ЭФК) из фосфоритов, содержащих карбонат кальция, применяемой в производстве минеральных удобрений и фосфатных солей.

Цель изобретения - сокращение расхода серной кислоты и повышение производительности фильтрации.

П р и м е р 1. 1000 мае. ч. фоссырья, содержащего 52,5% фторкарбонатапатита, 11% доломита, 8,4% железосодержащих минералов в виде гетита и гидрогетита (в пересчете на Ре20з их содержание составляет 6,3%) и имеющего химический состав, мас.% Р205 18.8; СаО 32,9; МдО 2,4, Рв20з 6.3: С02 7,6, SI02 26,3, смешивают с 100 мае.

ч. гетита (Рв20з) и прокаливают при 1300° С в течение 0,5 ч (на 100 мае. ч. фоссырья 10 мае. ч. гетита).

Полученные 1024 мае. ч. фосфата состава, мас.%. P20s 18,4; СаО 32.1; МдО 2.3; Рв20з 15,9; SI02 25.7 (соотношения MgO/P20s 0,13; Ре20з/Р205 0,87; Ре20з/СаОсвоб.5,3), разлагают 557 мае. ч. 93%-ной H2S04 (норма 90% от стехиометрии на связывание всего СаО. содержащегося в исходном сырье,4 2618 мае. ч. оборотной фосфорной (18% P20s) кислоты при 70° С в течение 6 ч. Полученную суспензию фосфогипса разделяют на вакуум-фильтре и получают 810 мае. ч. продукционной фосфорной кислоты (22% P2Os; степень изО

VI со ел о о

влечения Р205 в жидкую фазу 94,8%. производительность фильтрации (1.85 . ч ). 2475 мае. ч- влажного (40%) отбросного осадка фосфогипса, который промывают на фильтре 1989 мае. ч. воды, а также получают 2618 мае. ч. оборотной фосфорной кислотой, которую направляют на разложение. В процессе экстракции в газовую фазу удаляется 285 мае. ч. паров воды и соединений фтора. По известному способу экстракционную фосфорную кислоту получают предварительной термообработкой при 1100-1300° С фосфатного сырья, содержащего полуторные оксиды металлов в виде гетита и гидрогетита, характеризующегося соотношением Р20з/Р20б 0,08. разложение его серной и оборотной фосфорной кислотами, фильтрацию полученной суспензии и промывку фосфогипса водой. Гетита и гидрогетита недостаточно для связывания карбоната кальция в кислотонерастворимые магнетиты и ферриты. Поэтому расход серной кислоты рассчитывают на СаО, содержащийся в сырье. Производительность фильтрации по сухому фосфогипсу составляет 1,2-1,4 т/м2.ч.

Согласно изобретению при термообработке смеси доломитизированного фосфорита и железосодержащих добавок образуются кислотонерастворимые кальциевые магнетиты(Рез-уСау04.5-о.5у. где(Х у 0,55) и ферриты (CaPe20 i и Ca2Fe20s).

В процессе термической обработки образование кальциевых магнетитов и ферритов происходит по реакциям:

СаСОз - CaOcBo6.f4. У СаОсвоб.+(1,5-0,5у)Ре20з- Рез-уСау04.5-о,5у, 0,55

СаСО г+Ре20з- СаРе204+С02

2СаСОз+Ре20зЈ- Са2Ре20б+2С02 t

2СаОсвоб.+Ре20з Ca2Fe20s

Таким образом, активный оксид кальция пассивитуется кислотонерастворимыми пленками магнетитов и ферритов. При этом преимущественное образование магнетитов происходит при соотношении Ре20з/СаОСвоб 54.5. а при увеличении содержания СаОсеоб в смеси помимо указанных магнетитов образуются ферриты кальция.

В случае образования только ферритов кальция возможно протекание реакции с участием карбонатных составляющих сырья, которые неполностью продиссоции- ровали в процессе термообработки Соответственно, однородность образующихся кислотостойких пленок ферритов нарушается выделяющимся диоксидом углерода.

Экспериментально установлено, что при связывании активного оксида кальция,

образующегося при гермодиссоциации доломитовой составляющей фосфатного сырья, в кальциевые магнетиты переменнр- го состава (Реч уСэуСМ -о5у) создается возможность для снижения удельного расхода серной кислоты, подаваемой на стадию экстракции, до стехиометрической нормы на связывание кальция, входящего в состав фосфатных минералов(фторкарбонатапати0 та. фторапатита. фторгидроксидапатита).

П р и м е р 2 1000 мае. ч. фоссырья, содержащего 49% фторкарбонатэпатита. 10% доломита. 119% железосодержащих минералов в виде гетита и гидрогатита (в

5 пересчете на Ре20з их содержание составляет 9,5%) и имеющего химический состав, мас.%: P20s 17.5, СаО 30.7, МдО 2,2, Р20з 9.5: СО 7,0: Si02 26,3, смешивают с 50 мае. ч. пиритного огарка - отхода сернокислот0 него производства содержащего, мас.%: Ре;Юз74,5. SiCh 22. СаО 1, МдО 1. Полученную смесь прокаливают при 1300° С в течение 1 ч (на 100 мае. ч фоссырья 5 мае. ч. пиритного огарка)

5Полученные 980 мае ч фосфата состава мае % P20s 17.9 СаО 31.4: МдО 2,3; Ре20з 13.5 SiO 28 (соотношение MgO/PvOs-0,13,Ре20з/Р205 0,755.

Ре- Оз/СаОсвоЬ. 4.5). разлагают 521 мае. ч.

0 93%-ной серной (норма 90% от стехиометрии на связывание всего СаО. содержащегося в исходном фоссырье) и 2386 мае. ч. оборотной фосфорной (16% P20s) кислот при 70° С в течение 6 ч Полученную суспен5 зию фосфогипса разделяют на вакуум-фильтре и получают 862 мае ч продукционной фосфорной кислоты (20% P20s, степень извлечения PjOs в жидкую фазу 96.3%. производительность фильтрации 1,9 ТсМ2,),

0 2368 мае. ч влажного (40%) отбросного осадка фосфогипса. который промывают на фильтре 2034 мае. ч воды, а также получают 2386 мае. ч оборотной фосфорной кислоты, которую направляют на разложение В про5 цессе экстракции в газовую фазу удаляется

305 мае. ч паров воды и соединений фтора.

В данном случае в качестве гетит- и гематитсодержащего соединения используют

пиритный огарок что позволяет ингенсифи0 цировать процесс экстракции за счет снижения удельного расхода серной кислоты и повышения производительности фильтрации суспензии фосфогипса

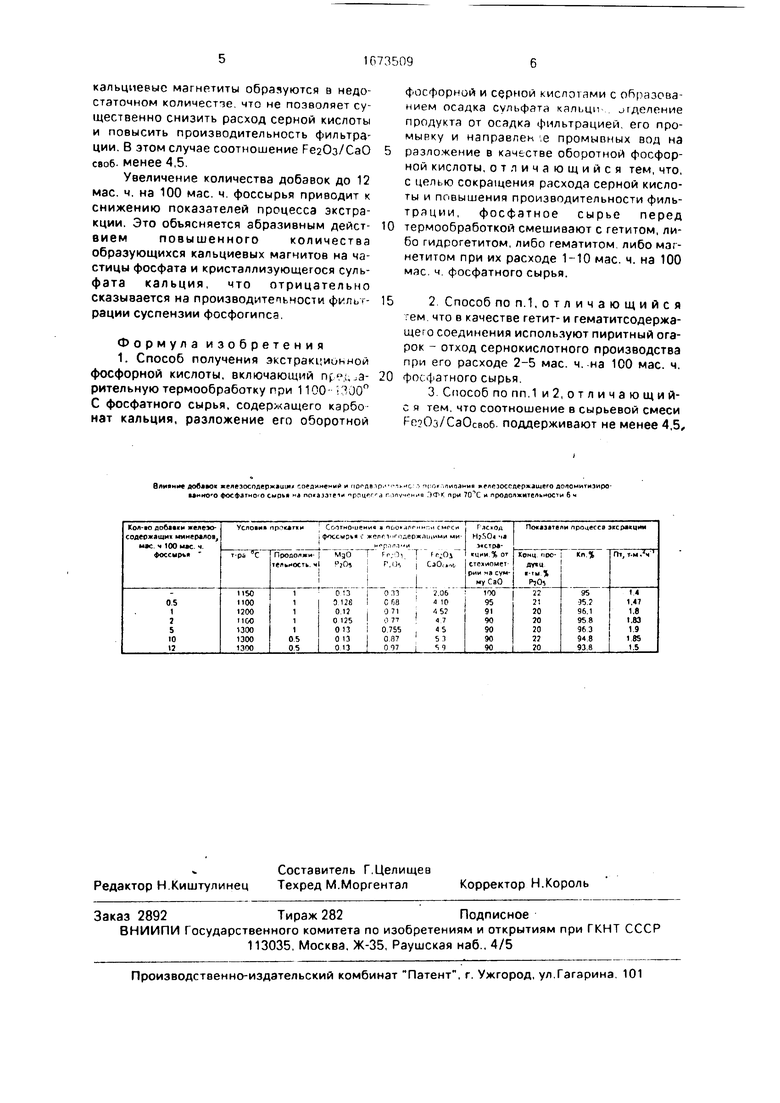

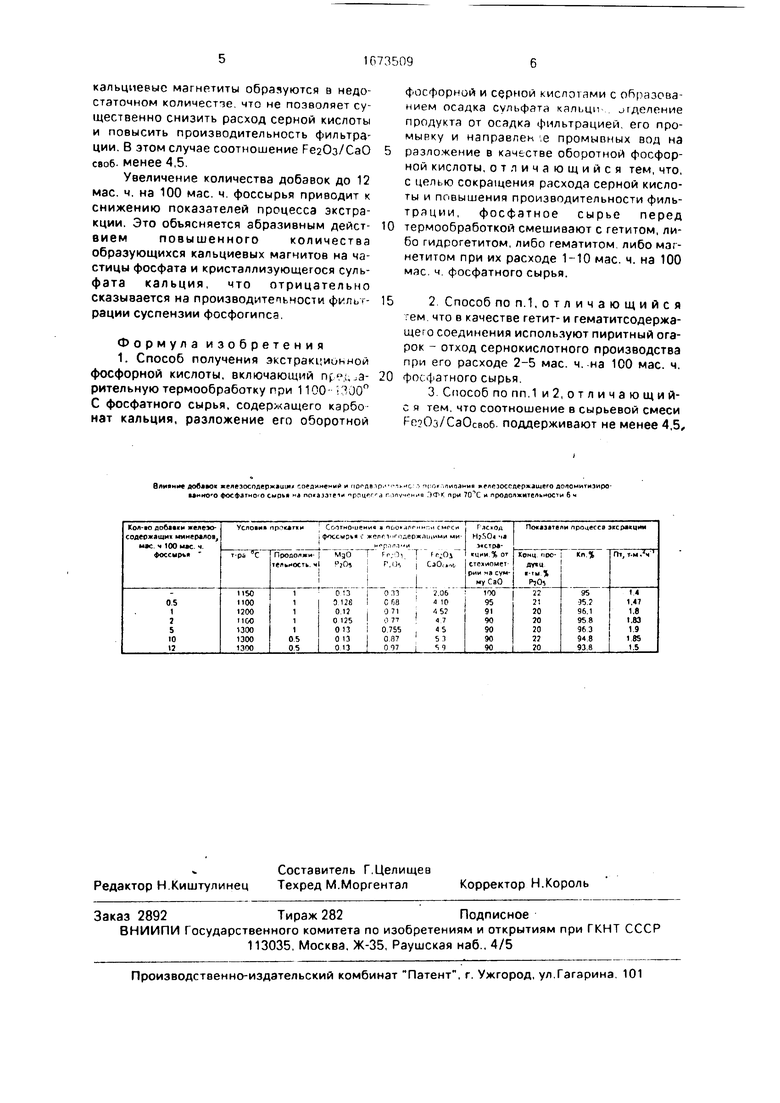

В таблице представлены данные, обос5 повывающие выбор параметров, при которых достигается цель предлагаемого способа.

Из данных таблицы следует, что при введении добавок менее 1 мае. ч. при последующей термообработке кислотостойкие

кальциевые магнетиты обрадуются в недостаточном количест-эе. что не позволяет существенно снизить расход серной кислоты и повысить производительность фильтрации. В этом случае соотношение Рв20з/СаО своб. менее 4,5.

Увеличение количества добавок до 12 мае. ч. на 100 мае. ч. фоссырья приводит к снижению показателей процесса экстракции. Это объясняется абразивным действием повышенного количества образующихся кальциевых магнитов на частицы фосфата и кристаллизующегося сульфата кальция, что отрицательно сказывается на производительности рации суспензии фосфогипса.

Формула изобретения 1. Способ получения экстракционной фосфорной кислоты, включающий , ..a- рительную термообработку при 1100 T JO0 С фосфатного сырья, содержащего карбонат кальция, разложение его оборотной

фосфорной и серной кислотами с образованием осадка сульфата кальци отделение продукта от осадка фильтрацией, его промывку и направлен ,е промывных вод на

разложение в качестве оборотной фосфорной кислоты, отличающийся тем, что, с целью сокращения расхода серной кислоты и повышения производительности филь- тряции, фосфатное сырье перед

0 термообработкой смешивают с гетитом, либо гидрогетитом, либо гематитом либо магнетитом при их расходе 1-10 мае. ч. на 100 мае. ч фосфатного сырья.

5 2 Способ по п.1, о т л и ч а ю щ и и с я гем что в качестве гетит- и гематитсодержа- щего соединения используют пиритный огарок - отход сернокислотного производства при его расходе 2-5 мае. ч..на 100 мае. ч.

0 фосфатного сырья.

3 Способ по пп.1 и 2, о т л и ч а ю щи й- с я тем. что соотношение в сырьевой смеси РеоОз/СаОсвоб. поддерживают не менее 4,5,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения экстракционной фосфорной кислоты | 1988 |

|

SU1701628A1 |

| Способ получения фосфорной кислоты | 1989 |

|

SU1756271A1 |

| Способ получения фосфорной кислоты и сульфата кальция | 1989 |

|

SU1781169A1 |

| Способ получения фосфорной кислоты | 1988 |

|

SU1673507A1 |

| Способ получения аммофосфата | 1990 |

|

SU1798342A1 |

| Способ получения сульфата магния | 1990 |

|

SU1768514A1 |

| Способ получения двойного суперфосфата | 1990 |

|

SU1731764A1 |

| Способ получения фосфорной кислоты | 1988 |

|

SU1738753A1 |

| Способ получения сложного удобрения | 1991 |

|

SU1787153A3 |

| Способ переработки магнийсодержащих фосфоритов | 1990 |

|

SU1733377A1 |

Изобретение относится к получению экстракционной фосфорной кислоты /ЭФК/ из фосфитов, содержащих карбонат кальция, применяемой в производстве минеральных удобрений и фосфатных солей. Целью изобретения является сокращение расхода серной кислоты и повышение производительности фильтрации. ЭФК получают смешением фосфатного сырья с гетитом, либо гидрогетитом, либо гематитом, либо магнетитом при их расходе 1 - 10 мас.ч. на 100 мас.ч. фосфатного сырья, термической обработкой смеси при 1100 - 1300°С, разложением ее оборотной фосфорной и серной кислотами с образованием осадка сульфата кальция, отделением продукта от осадка фильтрацией, его промывкой и направлением промывных вод на разложение в качестве оборотной фосфорной кислоты. Целесообразно в качестве гетит- и гематит содержащего соединения использовать пиритный огарок - отход сернокислотного производства при его расходе 2 - 5 мас.ч. на 100 мас.ч. фосфатного сырья, а также поддерживать в сырьевой смеси соотношение FE2O3/CAOсвоб. не менее 4, 5. Указанные отличия позволяют снизить расход серной кислоты на 10% и повысить производительность фильтрации до 1,8 - 1,9 т/м2. ч. 2 з.п. ф-лы, 1 табл.

Влияние добаяок желеэосодержаиим 1о димеммй и . мимо О Фосфатмо о смрья и пооээтечи г inv

с - пс о .пиоамии желозосслержлщего доломитюиро ЭФК при 70 и продолжительности 6 ч

| Способ получения фосфорной кислоты | 1987 |

|

SU1474081A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-30—Публикация

1989-03-15—Подача