Изобретение относится к способам получения пятисернистого мышьяка.

Известен способ получения пятисернистого мышьяка, включающий обработку исходного мышьяксодержащего раствора сульфидным реагентом 1. Недостатком способа является низкое качество продукта, обусловленное его неудовлетворительными физико-химическими характеристиками. Последнее связано с тем, что пятисерни- стый мышьяк высокой чистоты представляет собой рыхлый неслеживающийся порошок с низкой насыпной массой. Это приводит к дополнительным затратам при транспортировке объемных контейнеров, при загрузке и выгрузке продукта из емкостей, требующей специальных респираторных установок. Пятисернистый мышьяк в силу существования исключительно редкого свойства, взаимного отталкивания частиц сухого продукта - пылит в отсутствии движения воздуха и занимает максимально возможную доступную площадь с распределением частиц на равном удалении одна от другой.

Цель изобретения - повышение качества продукта за счет увеличения его насыпной массы.

Поставленная цель достигается тем, что в известном способе, включающем обработку мышьяксодержащего раствора сульфидным реагентом, дополнительно смешивают исходный мышьяксодержащий pacfeop с маточным раствором после отделения осадка пятисернистого Мышьяка в объемном со- отношении 1:(0,4-4,0) выдерживают полученную смесь в течение 14-128 ч, затем обрабатывают сульфидным реагентом.

Доказательством существенности отличий является отсутствие сведений о возможности достижения поставленной цели при использовании указанного выше приема.

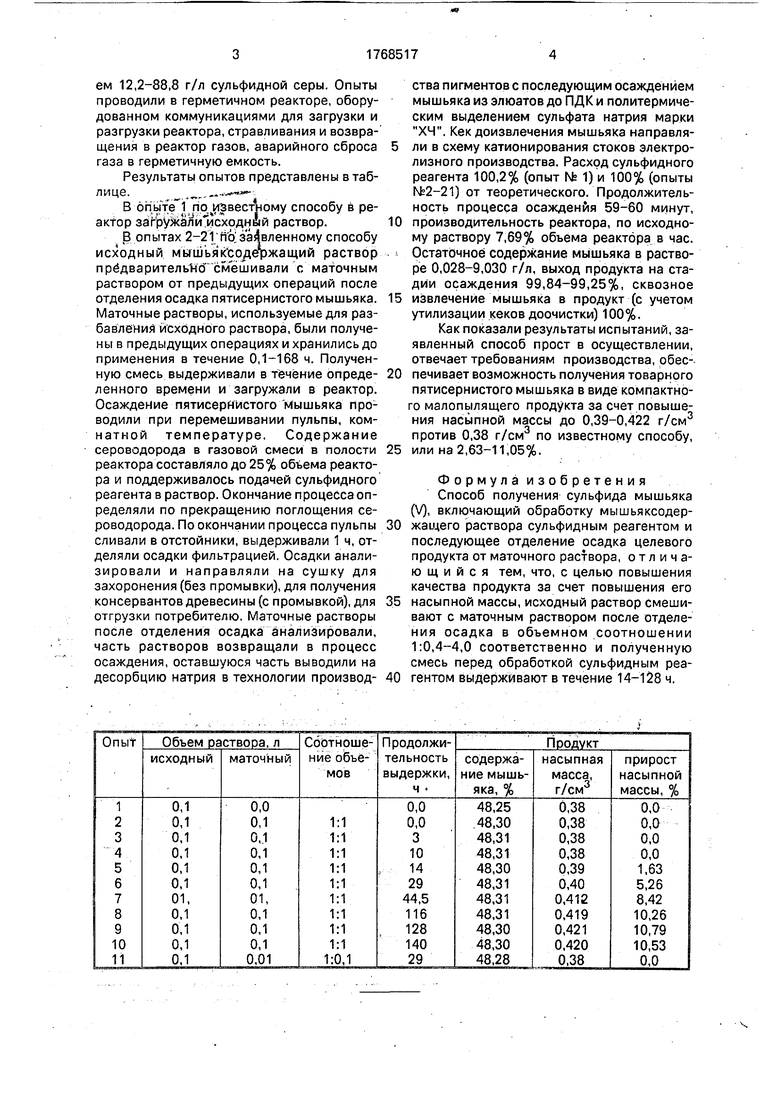

Примеры. Для получения пятисернистого мышьяка использовали Н-катионирован- ные сбросные растворы электрорафинирования меди, содержащие 18,7 г/л мышьяка в виде мышьяковой кислоты и 203,95 г/л серной кислоты. В качестве реагента-осадителя использовали сульфид, гидросульфид натрия или их смеси в виде растворов с содержаниСО

С

SL

00

ел VI

ем 12,2-88,8 г/л сульфидной серы. Опыты проводили в герметичном реакторе, оборудованном коммуникациями для загрузки и разгрузки реактора, стравливания и возвращения в реактор газов, аварийного сброса газа в герметичную емкость.

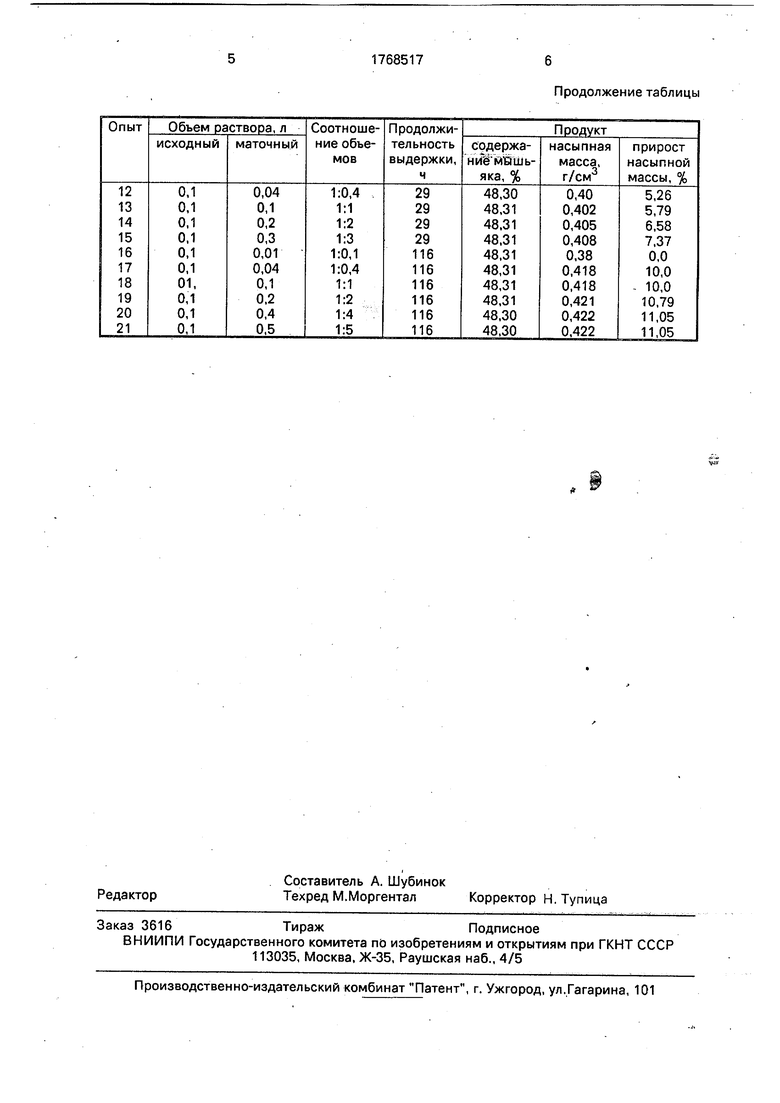

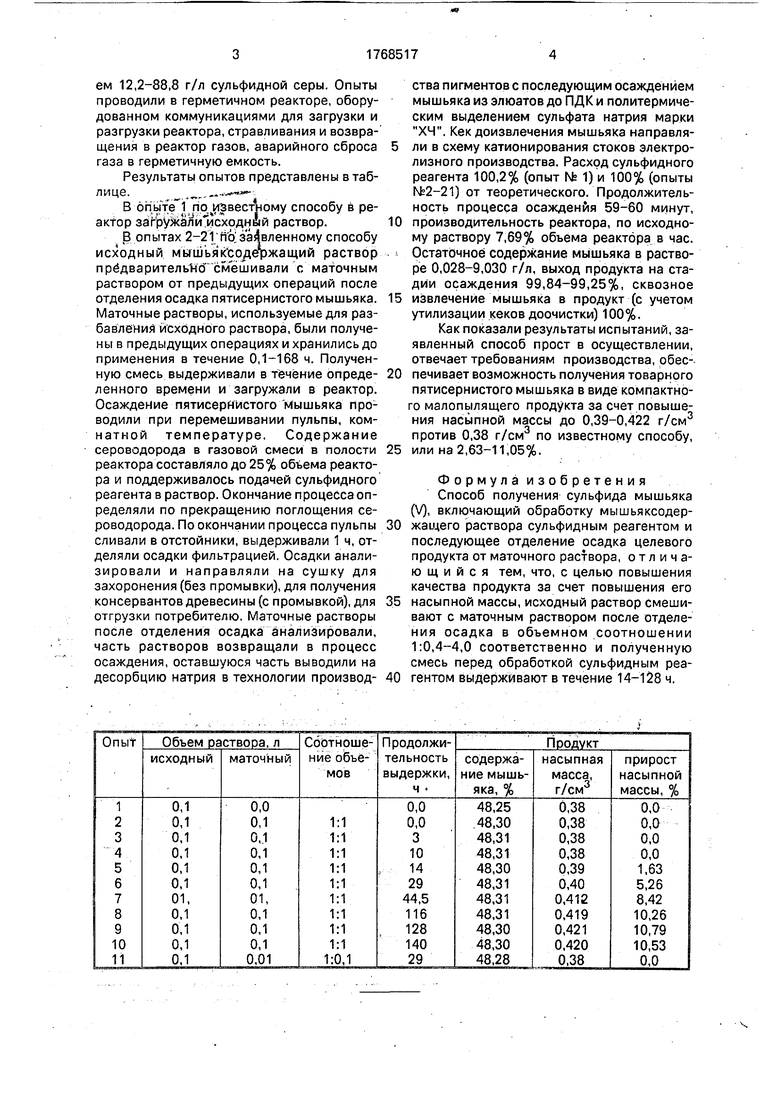

Результаты опытов представлены в таблице ,„. опыте по извест ому способу в реактор загружали исхрдный раствор.

В опытах 2-21 по заявленному способу исходный мышья к содержащий раствор предварительно смешивали с маточным раствором от предыдущих операций после отделения осадка пятисернистого мышьяка. Маточные растворы, используемые для разбавления исходного раствора, были получены в предыдущих операциях и хранились до применения в течение 0,1-168 ч. Полученную смесь выдерживали в течение определенного времени и загружали в реактор. Осаждение пятисернистого мышьяка проводили при перемешивании пульпы, комнатной температуре. Содержание сероводорода в газовой смеси в полости реактора составляло до 25% объема реактора и поддерживалось подачей сульфидного реагента в раствор. Окончание процесса определяли по прекращению поглощения сероводорода. По окончании процесса пульпы сливали в отстойники, выдерживали 1 ч, отделяли осадки фильтрацией Осадки анализировали и направляли на сушку для захоронения (без промывки), для получения консервантов древесины (с промывкой), для отгрузки потребителю. Маточные растворы после отделения осадка анализировали, часть растворов возвращали в процесс осаждения, оставшуюся часть выводили на десорбцию натрия в технологии производства пигментов с последующим осаждением мышьяка из элюатов до ПДК и политермическим выделением сульфата натрия марки ХЧ. Кек доизвлечения мышьяка направляли в схему катионирования стоков электролизного производства. Расход сульфидного реагента 100,2% (опыт № 1) и 100% (опыты №2-21) от теоретического. Продолжительность процесса осаждения 59-60 минут,

производительность реактора, по исходному раствору 7,69% объема реактора в час. Остаточное содержание мышьяка в растворе 0,028-9,030 г/л, выход продукта на стадии осаждения 99,84-99,25%, сквозное

извлечение мышьяка в продукт (с учетом утилизации кеков доочистки) 100%.

Как показали результаты испытаний, заявленный способ прост в осуществлении, отвечает требованиям производства, обеспечивает возможность получения товарного пятисернистого мышьяка в виде компактного малопылящего продукта за счет повышения насыпной массы до 0,39-0,422 г/см3 против 0,38 г/см3 по известному способу,

или на 2,63-11,05%.

Формула изобретения Способ получения сульфида мышьяка (V), включающий обработку мышьяксодержащего раствора сульфидным реагентом и последующее отделение осадка целевого продукта от маточного раствора, отличающийся тем, что, с целью повышения качества продукта за счет повышения его

насыпной массы, исходный раствор смешивают с маточным раствором после отделения осадка в объемном соотношении 1:0,4-4,0 соответственно и полученную смесь перед обработкой сульфидным реагентом выдерживают в течение 14-128 ч.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения мышьяка V из кислых растворов | 1990 |

|

SU1775371A1 |

| Способ получения пятисернистого мышьяка | 1989 |

|

SU1682313A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЫШЬЯКА (III) В ВИДЕ ТРИСУЛЬФИДА МЫШЬЯКА ИЗ РАСТВОРОВ МОКРОЙ ОЧИСТКИ ГАЗОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1990 |

|

RU2006468C1 |

| Способ получения пятисернистого мышьяка | 1990 |

|

SU1770282A1 |

| Способ извлечения мышьяка (+3) из кислых растворов | 1990 |

|

SU1763372A1 |

| СПОСОБ ОЧИСТКИ РАСТВОРОВ ОТ МЫШЬЯКА | 2006 |

|

RU2312820C1 |

| Способ получения сульфида мышьяка (III) | 1989 |

|

SU1723038A1 |

| Способ извлечения мышьяка из сернокислого раствора | 1990 |

|

SU1745676A1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ МЫШЬЯКСОДЕРЖАЩИХ СУЛЬФИДНЫХ КЕКОВ | 2012 |

|

RU2483129C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ СУЛЬФИДНЫХ МЫШЬЯКСОДЕРЖАЩИХ ОТХОДОВ | 2019 |

|

RU2711766C1 |

Использование: в процессе утилизации мышья «содержащих стоков. Сущность изобретения: способ осуществляется путем смешения исходного мышьяксодержащего раствора с маточным раствором после отделения осадка Пятисернистого мышьяка в объемном соотношении 1:(0,4-4,0) с выдержкой полученной смеси в течение 14-128 ч и последующей обработкой ее сульфидным реагентом. 1 табл.

| Патент США Ms 3216787, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-10-15—Публикация

1990-12-17—Подача