Изобретение относится к области цветной металлургии и химической промышленности, в частности, к обезвреживанию и утилизации мышьяксодержащих сульфидных материалов.

В производстве цветных металлов образуются осадки (кеки) трисульфида мышьяка. Размещение и хранение таких соединений требует организации специальных полигонов высокоопасных отходов, что вызывает большие экономические затраты и отрицательные экологические последствия. В металлургическом, а нередко, и в химическом производствах существует проблема обезвреживания твердых мышьяксодержащих сульфидных кеков -отходов третьего класса опасности.

Известен способ обезвреживания мышьяксодержащих продуктов, включающих плавку исходного материала с получением стекловидного трисульфида мышьяка (Набойченко С.С., Мамяченков С.В., Карелов С.В., Мышьяк в цветной металлургии / Под ред. С.С. Набойченко - Екатеринбург: УрО РАН, 2004, с. 223). В известном способе для повышения устойчивости сульфидных мышьяксодержащих возгонов и кеков от окисления производят плавление осажденного сульфида мышьяка в присутствии 5-50% добавки серы. В результате получают водонерастворимую форму сульфида, а объем продукта уменьшается в 19 раз по сравнению с объемом исходного сульфида.

К недостаткам известного способа следует отнести низкую эффективность, низкую экономичность процесса обезвреживания и отсутствие решений по утилизации получаемого продукта.

Как показали эксперименты, проведенные в условиях известного способа, при плавлении из-за высокой летучести трисульфида мышьяка в плавильной печи последний возгоняется и в виде паров поступает в атмосферу, что крайне отрицательно сказывается на экологичности способа в целом и требует строительства дорогостоящих газоочистных сооружений.

Кроме того, полученные слитки стекловидного трисульфида мышьяка при хранении не обеспечивают достаточной степени обезвреживания, так как поверхность слитка окисляется водой и кислородом воздуха с образованием хорошо растворимых в воде окси- и тиосоединений мышьяка

As2S3+2H2O↔HASO2+H3AsS3

As2S3+3H2O↔H3AsO3+H3AsS3

As2S3+6O2↔As2(SO4)3

Низкая экономичность известного способа вызвана также следующим: - для осуществления процесса необходимо использовать плавильный агрегат (печь), требующий значительных капитальных и эксплуатационных затрат.

Наиболее близким аналогом к заявленному изобретению является Способ переработки отходов, содержащих сульфид мышьяка (Патент SU 1542046 класс С22 В7, авторы: Халемский A.M., Гертман Е.М., Ивенко Н.В., Ивакин А.А., Штин А.П., Максимова Л.Г.). Способ переработки отходов, содержащих сульфид мышьяка, включающий их нагрев в присутствии элементной серы с получением труднорастворимых сплавов, отличающийся тем, что с целью повышения прочностных характеристик сплава, снижения токсичности и объема, процесс ведут в присутствии 0,5-3,0 масс % сульфида меди при расходе элементной серы 4,0-4,5 масс % при 165-220°С и давлении 5-20 кгс/см2.

К недостаткам ближайшего аналога следует отнести:

1. Необходимость добавки 0,5-3,0 масс % сульфида меди, что вызывает потери исходного медесодержащего сырья, снижает общее извлечение меди в технологическом процессе и снижает его экономическую эффективность.

2. В заявленном авторами интервале температур 165-220°С эффективность получения труднорастворимых в воде сплавов очень низкая из-за того, что при температуре выше 160°С расплавленная сера превращается в очень вязкую, малоподвижную темно-коричневую массу, не обладающую хорошей жидкотекучестью, смачиваемостью и смешиванием.

Отсутствие жидкотекучести у расплавленной серы препятствует смачиванию, смешиванию и равномерному распределению компонентов сульфидов меди и мышьяка с расплавленной элементной серой и получению однородной массы, что, в свою очередь, может приводить к повышенной вымываемости мышьяка водой.

3. Необходимость создания давления при приготовлении смеси в пределах 5-20 кгс/см2 усложняет технологический процесс, требует применения специального дорогостоящего прессового оборудования и увеличивает экономические затраты на переработку мышьяксодержащих отходов.

4. Отсутствие решений по утилизации получаемого продукта.

Учитывая отмеченные недостатки прототипа, была разработана и предложена более эффективная технология отличающаяся тем, что в ней расплавленная элементная сера используется не в качестве добавки для получения труднорастворимых соединений, а в качестве изолирующей среды, в массе которой равномерно распределено капсулируемое вещество.

Свойства расплавленной жидкой серы позволяют осуществлять процесс обезвреживания мышьяксодержащих отходов изолированием кека трисульфида мышьяка в массе серы

Элементная сера не окисляется кислородом воздуха и не растворяется в воде и является высокоэффективным и устойчивым в природной среде капсулирующим веществом.

Задачей изобретения является разработка решения обезвреживания и утилизации твердых мышьяксодержащих сульфидных отходов. Техническим результатом заявляемого изобретения является увеличение подвижности смеси порошка трисульфида мышьяка влажностью не более 4%, крупностью до 1,6 мм и расплавленной элементной серы в интервале температур 120-155°С при расходе одной весовой части мышьяксодержащего сульфидного отхода на 2,5-3,5 весовых частей серы. В пределах заявленных показателей способа обеспечиваются максимальная жидкотекучесть получаемой смеси и минимальная ее вязкость, а также минимальная вымываемость мышьяка водой.

Поставленная задача решается тем, что в способе переработки обезвреживания мышьяксодержащих сульфидных отходов и их утилизации, включающем нагрев порошка отходов до 120-155°С, плавление серы, смешивание горячих компонентов, гранулирование полученной смеси и добавление труднорастворимых гранул в состав твердеющей закладочной смеси, предусмотрены следующие отличия:

- жидкая элементная сера используется не в качестве добавки для получения труднорастворимого соединения, а в качестве обезвреживающего вещества, в массе которого равномерно распределены порошкообразные соединения мышьяка;

- не используется сульфид меди - ценное исходное медесодержащее сырье;

- температура расплавленной серы поддерживается в интервале 120-155°С вместо рекомендованной в прототипе 165-220°С;

- полученную смесь сульфидных осадков и расплавленной серы после перемешивания гранулируют. Гранулы используют в качестве одного из компонентов при приготовлении твердеющей закладочной смеси отработанного пространства в шахтах.

Сущность предложенного способа заключается в следующем:

При обезвреживании твердых мышьяксодержащих сульфидных отходов расплавленная элементная сера используется в качестве изолирующей среды, в массе которой равномерно распределено капсулируемое вещество-порошкообразные соединения мышьяка.

Отходы трисульфида мышьяка, при необходимости, сушат до влажности 4% и ниже, дезинтегрируют до крупности минус 1,6 мм, подогревают до температуры 120-155°С и смешивают с расплавленной серой в заданном соотношении: одна весовая часть мышьяксодержащего сульфидного отхода на 2,5-3,5 весовых частей серы. Далее легкоподвижную смесь гранулируют, охлаждают и получают гранулированную стекловидную смесь диаметром 2-5 мм., которую утилизируют при приготовлении твердеющей закладочной смеси.

Закладочной смесью заполняют отработанное пространство в шахтах.

Для испытания заявляемого способа обезвреживания осадков трисульфида мышьяка, а также в смеси с гипсом и сульфидами кадмия и висмута, были использованы справочные данные зависимости вязкости расплавленной жидкой серы от температуры и лабораторные исследования влияния отдельных параметров процесса на свойства получаемых гранулированных образцов.

Расплавленная жидкая сера позволяет осуществлять процесс обезвреживания мышьяксодержащих отходов изолированием мышьяксодержащего порошка в массе расплавленной серы, так как после охлаждения полученная смесь не окисляется кислородом воздуха и не растворяется в воде и является высокоэффективным и устойчивым в природной среде веществом, надежно изолирующим опасные отходы мышьяка;

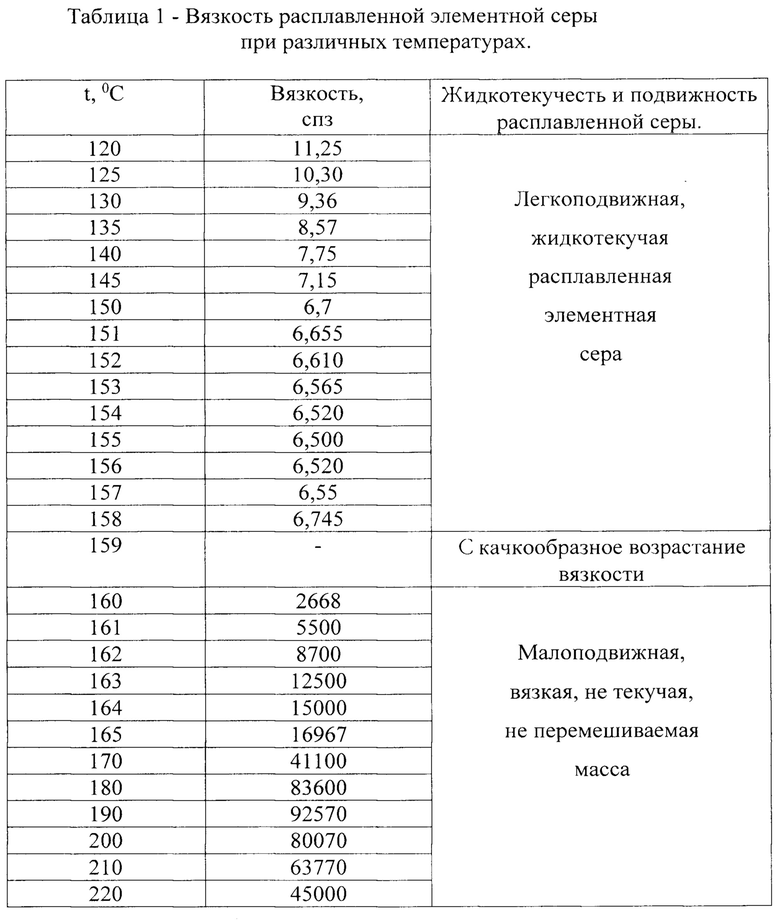

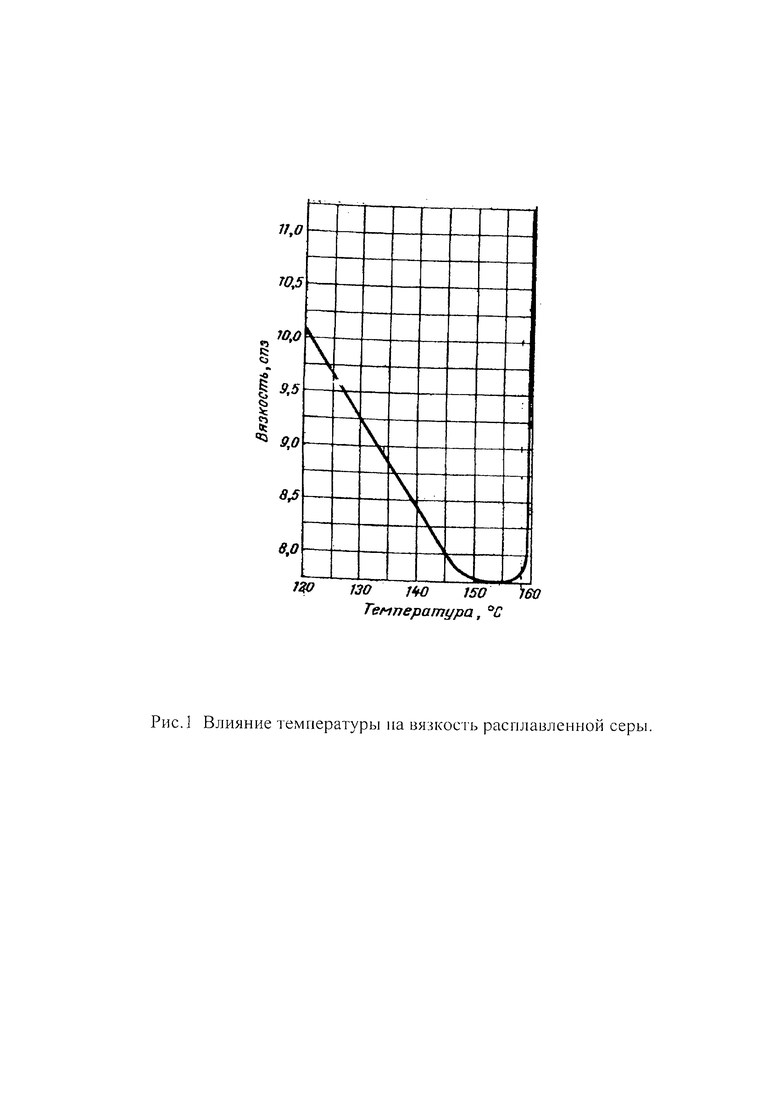

Мерой подвижности (жидкотекучести), смачиваемости, способности к смешиванию с другими веществами и их равномерному распределению в объеме расплавленной серы является ее вязкость. В зависимости от температуры вязкость меняется в широких пределах от легкоподвижной и жидкотекучей до вязкой, малоподвижной битумоподобной массы (Мельник Б.Д., Мельник Е.Б. Краткий инженерный справочник по технологии неорганических веществ. Графики и номограммы. Издательство «Химия», Москва, 1968, с. 137; Справочник сернокислотчика. Под редакцией Малина К. / - М., Химия, 1971, с. 42, 43, 45).

Графическая зависимость вязкости расплавленной серы от температуры приведена на рисунке 1, на котором наглядно наблюдается минимум вязкости в интервале температур 150-155°С.

Экспериментально установлено, что в интервале температур 120-155°С вязкость расплавленной серы изменяется от 11,25 до 6,745 спз и сера сохраняет подвижность и жидкотекучесть (таблица 1), при температуре 160°С ее вязкость возрастает в 410 раз до величины 2668 спз, а при 220°С она достигает 45000 спз. В интервале температур 160-220°С расплавленная сера превращается в малоподвижную, не перемешиваемую массу.

Следовательно, рабочий интервал температур капсулирования смеси осадков трисульфида мышьяка, сульфидов металлов и гипса в массе расплавленной серы составляет 120-155°С.

С целью определения параметров, при которых достигается наилучший результат обезвреживания осадка трисульфида мышьяка с получением устойчивых в воде смесей, были проведены необходимые экспериментальные исследования.

Опытным путем определили предельные показатели влажности и крупности частиц осадка трисульфида мышьяка и удельный расход серы по массе на обезвреживаемые порошки.

Исходный мышьяксодержащий сульфидный осадок был представлен в виде моносоединения As2S3 и в смеси с сульфидами кадмия, висмута и гипса.

Примерные составы мышьяксодержащих сульфидных осадков, (%):

1. Осадок моносоединения As2S3 - 90-95, примесей 5%;

2. Смесь осадков: As2S3 - 37-40; CdS - 2-4; Bi2S3 - 1-3; CaSO4⋅H2O - 20-3; прочие - 15%.

Мышьяксодержащие сульфидные осадки высушивали до показателя влажности 0; 1,5; 3,0; 4,5%, дезинтегрировали и рассеивали на ситах с получением фракций: от «минус» 1,6 до «плюс» 0,6; от «минус» 0,6 до «плюс» 0,1; «минус» 0,1 мм. Минусовые фракции осадка использовали для приготовления смесей с различным количеством элементной серы, массовое соотношение которых, [осадок As2S3] : [сера] изменялось от 1:1 до 1:3,5.

Порошки As2S3 и серы нагревали раздельно до различных температур в интервале 120-160°С, после плавления серы смешивали и перемешивали в течение 30-60 сек, в результате получали густую, неподвижную или густую подвижную, или жидкотекучую массу. Полученную горячую массу гранулировали с получением гранул диаметром 3-5 мм.

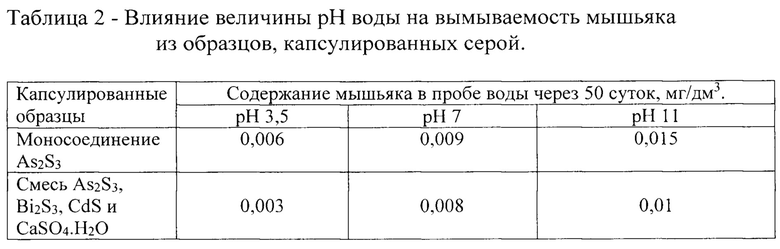

Часть гранул помещали в воду с различной величиной рН 3,5; 7,0; 11,0 и контролировали вымываемость мышьяка. Продолжительность непрерывного контакта образцов с водой составляла 50 суток. Периодически, через 5 суток отбирали пробы воды и анализировали на содержание мышьяка (таблица 2).

Другую часть гранул использовали в качестве одного из компонентов для приготовления твердеющей смеси для закладки отработанного пространства в шахтах.

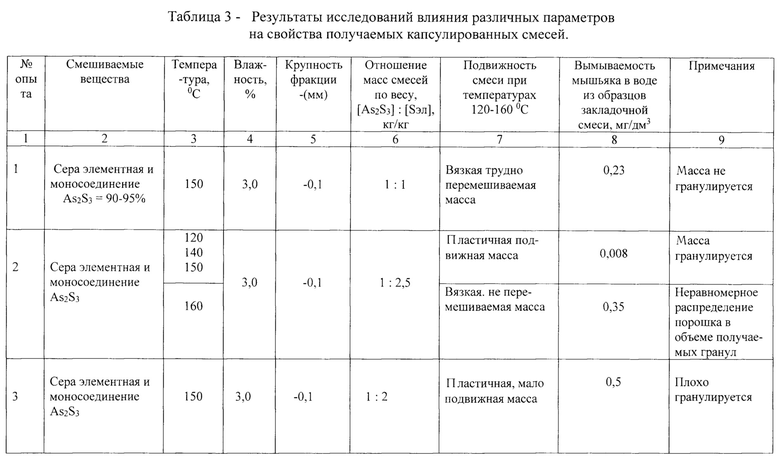

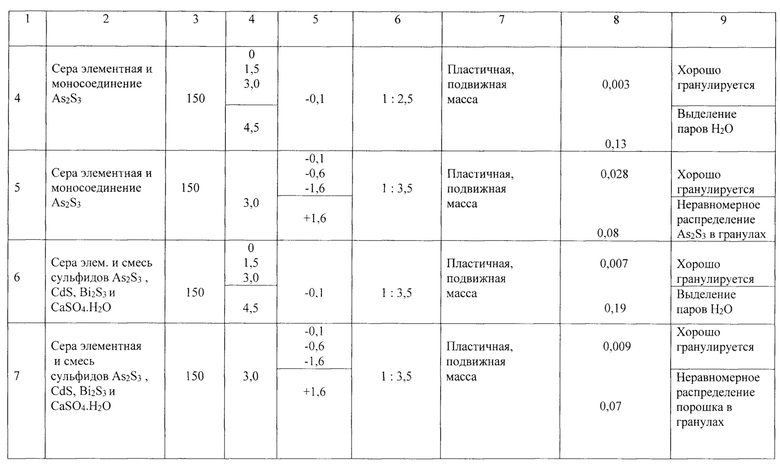

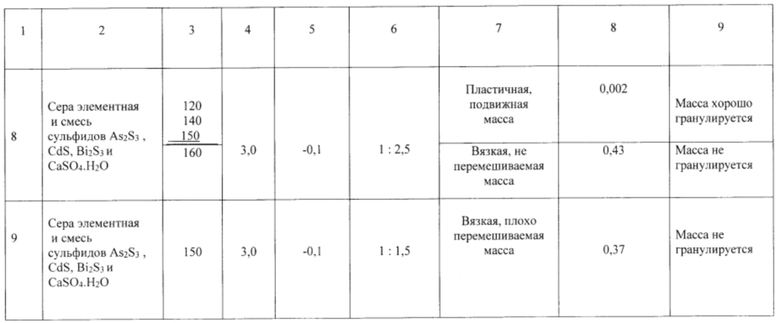

Результаты исследований влияния различных параметров на свойства получаемых капсулированных смесей представлены в таблице 3.

Экспериментальные исследования по влиянию температуры жидкой серы на свойства полученных образцов гранулированной смеси были проведены в опытах 2 и 8. В интервале температур 120-150°С были получены образцы, из которых мышьяк не вымывается водой, а горячая масса была достаточно подвижной и хорошо поддавалась грануляции. Экспериментальные данные по влиянию температуры на свойства механических смесей «элементная сера - порошок трисульфида мышьяка» хорошо согласуются со справочными данными зависимости вязкости расплавленной серы от температуры (рис. 1, табл. 1). При 160°С элементная сера становится вязкой и теряет жидкотекучесть, что не позволяет порошку трисульфида мышьяка смачиваться расплавленной серой и равномерно распределяться в ее объеме. Масса получается не однородной.

С целью определения предельной влажности, при которой наблюдается выделение паров воды, была проведена серия опытов 4 и 6. Известно, что влага, содержащаяся в порошках может взаимодействовать с трисульфидом мышьяка с образованием растворимых форм мышьяка. Опыты позволили установить, что при влажности более 4,5% наблюдается выделение паров воды, что вызывает повышение вымываемости мышьяка. Поэтому в качестве ограничительного параметра принята влажность не более 4,0%.

Изучено влияние гранулометрического состава мышьяксодержащих сульфидных порошков на свойства получаемых смесей (опыты 5 и 7). Установлено, что при крупности фракций «минус» 1,6 мм образуются однородные по структуре, с равномерным распределением порошков трисульфида мышьяка, сульфидов металлов и гипса в объеме жидкой серы. При крупности более 1,6 мм порошки As2S3 не распределяются равномерно в объеме жидкой серы и наблюдается сгусткообразное распределение в гранулах.

Надежность получаемых гранулированных смесей и их устойчивость в воде без вымывания мышьяка в значительной степени зависит от массовых соотношений смешиваемых порошков и элементной серы. Смешивание порошков моносоединения As2S3 с элементной серой в пределах соотношений по массе [As2S3 : S] и смеси порошков сульфидов As2S3, CdS, Bi2S3 и CaSO4.H2O в пределах 1 : [1÷2,5] показало, что до соотношения 1:2,5 образуется густая, трудно перемешиваемая и плохо гранулируемая масса, что не позволяет осуществлять технологический процесс получения механических смесей (опыт №1, 3, 9). Удовлетворительная подвижность и жидкотекучесть, следовательно перемешиваемость и гранулируемость массы, наблюдается при соотношении [As2S3] или [As2S3, CdS, Bi2S3, CaSO4.Н2О] к жидкой элементной сере по массе 1 : [2,5÷3,5] соответственно (опыты 2, 4, 5, 6, 7, 8). Вымываемость мышьяка из закладочной смеси в этих опытах меньше предельно-допустимой величины 0,05 мг/дм3 примерно в 10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕРАСТВОРИМЫХ В ВОДЕ ОТХОДОВ СУЛЬФИДОВ МЫШЬЯКА | 2020 |

|

RU2747153C1 |

| Способ получения нерастворимого в грунтовых водах соединения нестехиометрического полисульфида мышьяка | 2021 |

|

RU2789975C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ МЫШЬЯКСОДЕРЖАЩИХ СУЛЬФИДНЫХ КЕКОВ | 2012 |

|

RU2483129C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОМЫШЬЯКОВИСТЫХ КОНЦЕНТРАТОВ | 1995 |

|

RU2089637C1 |

| Способ обезвреживания сульфидсодержащих отходов мышьяка | 1988 |

|

SU1599308A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЫШЬЯКСОДЕРЖАЩИХ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 1991 |

|

RU2038391C1 |

| СПОСОБ ОЧИСТКИ КИСЛЫХ СТОЧНЫХ ВОД ОТ МЫШЬЯКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2099291C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРОВ ОТ МЫШЬЯКА | 2006 |

|

RU2312820C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЫШЬЯКСОДЕРЖАЩИХ ПЫЛЕЙ ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2022 |

|

RU2785796C1 |

| Способ переработки мышьяксодержащих отходов | 1982 |

|

SU1043178A1 |

Изобретение относится к обезвреживанию и утилизации твердых мышьяксодержащих отходов и может быть использовано при приготовлении твердеющей закладочной смеси отработанного пространства в шахтах. Переработка сульфидных мышьяксодержащих отходов включает смешивание отходов и сплавление с элементной серой. Перед плавлением отходы сушат до влажности не более 4%, дезинтегрируют до крупности не более 1,6 мм, после чего полученный порошок отходов нагревают до 120-155°С и смешивают с расплавленной серой. Соотношение сульфидных мышьяксодержащих отходов и расплавленной элементной серы в смеси составляет 1:2,5-3,5. Полученную смесь гранулируют, охлаждают и получают гранулированную стекловидную смесь диаметром 2-5 мм. Способ позволяет получить смесь с максимальной жидкотекучестью и минимальной вязкостью, что приводит к минимальной вымываемости мышьяка водой. 1 ил., 3 табл.

Способ переработки сульфидных мышьяксодержащих отходов, включающий смешивание отходов и сплавление с элементной серой, отличающийся тем, что перед плавлением отходы сушат до влажности не более 4%, дезинтегрируют до крупности не более 1,6 мм, после чего полученный порошок отходов нагревают до 120-155°С и смешивают с расплавленной серой, при этом соотношение сульфидных мышьяксодержащих отходов и расплавленной элементной серы в смеси составляет 1:2,5-3,5, после чего смесь гранулируют, охлаждают и получают гранулированную стекловидную смесь диаметром 2-5 мм.

| Способ обезвреживания сульфидсодержащих отходов мышьяка | 1988 |

|

SU1599308A1 |

| Управляемый аэростат | 1929 |

|

SU19926A1 |

| SU 1542046 A1, 27.01.2001 | |||

| US 5290338 A, 01.03.1994. | |||

Авторы

Даты

2020-01-22—Публикация

2019-01-21—Подача