Предлагаемое изобретение относится к контролю за направлением ствола и может быть использовано при проходке стволов буровыми установками роторного типа.

Известен способ контроля за направлением проходки, основанный на применении забойных телеметрических систем.

Способ реализован устройством, содержащим датчики азимута и угла наклона, расположенные непосредственно в нижней части бурильной колонны и связанные с регистрирующей аппаратурой, находящейся на поверхности, посредством электрического канала связи.

При осуществлении способа имеют место большие затраты времени на спуско- подъемные операции, связанные с проводкой кабеля. Надежность таких устройств снижается из-за того, что датчики испытывают значительные перегрузки при

бурении, а их установка связана с изменением конструкции ряда узлов нижней части бурильной колонны.

Известен способ определения координат исполнительного органа, основанный на изменении колебаний бурильной колонны в ее наземной части. Способ реализован устройством, содержащим наземные датчики упругих колебаний, блок усиления, блок фильтрации, блок сравнения амплитуд и блок регистрации.

Известное устройство обладает низкой точностью определения координат исполнительного органа из-за сложности выделения полезного сигнала, поступающего от забоя скважины, на фоне помех.

Наиболее близким по технической сущности и достигаемому результату является способ определения координат исполнительного органа буровой установки при проходке стволов, основанный на определении

ю

вектора отклонения от вертикали путем поворота ее вокруг своей оси через каждые 90°.

Способ реализован устройством для определения координат исполнительного органа, содержащим станину, зажимное приспособление, жидкостный датчик уровня, установленный на подвижную площадку, связанную шарнирно с измерительным винтом, к которому прикреплен измерительный диск.

Известное устройство позволяет проводить измерения только тогда, когда буровая колонна подвешена на роторе или опорной балке после наращивания очередного звена. Измерительное устройство устанавливают на торце буровой трубы и опускают на тросе центрирующий груз внутри колонны до бурового снаряда. По отклонению троса от вертикали определяют координаты исполнительного органа.

К недостаткам известного устройства относятся невозможность определения координат исполнительного органа в любом месте проходки ствола и большие затраты времени, связанные с опусканием и подъемом центрирующего груза особенно при измерениях на больших глубинах, а также сложность четкой фиксации горизонтального положения жидкостного датчика уровня, что приводит к дополнительным потерям времени на проведение инклинометриче- ских замеров.

Целью предлагаемого изобретения является повышение быстродействия определения координат исполнительного органа.

Указанная цель достигается тем, что определяют нулевой вектор через каждые 90° поворота буровой колонны на глубине с гарантированной вертикальностью (40-50 м), и приводят его в соответствие с глубиной проходки, периодически измеряют аналогичным образом суммарный вектор на глубине проходки, задают коэффициент деформации буровой колонны, а результирующий вектор определяют как разность между суммарным и нулевым векторами, которую умножают на коэффициент деформации буровой колонны и получают координаты исполнительного органа.

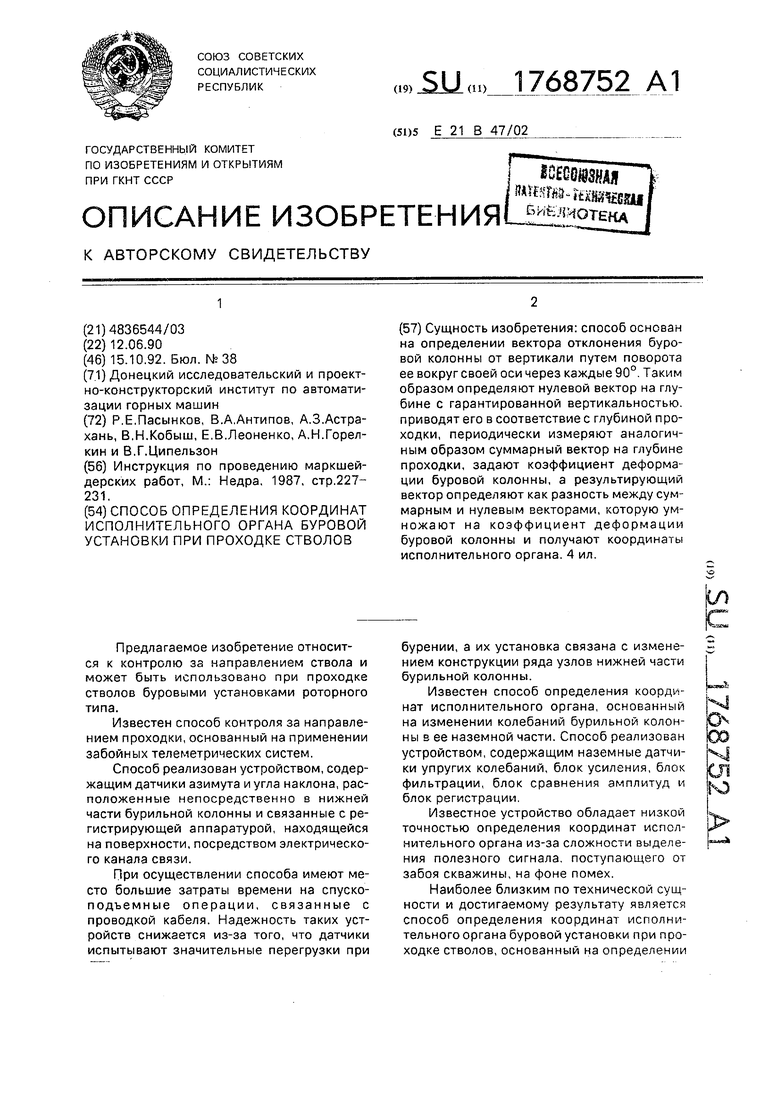

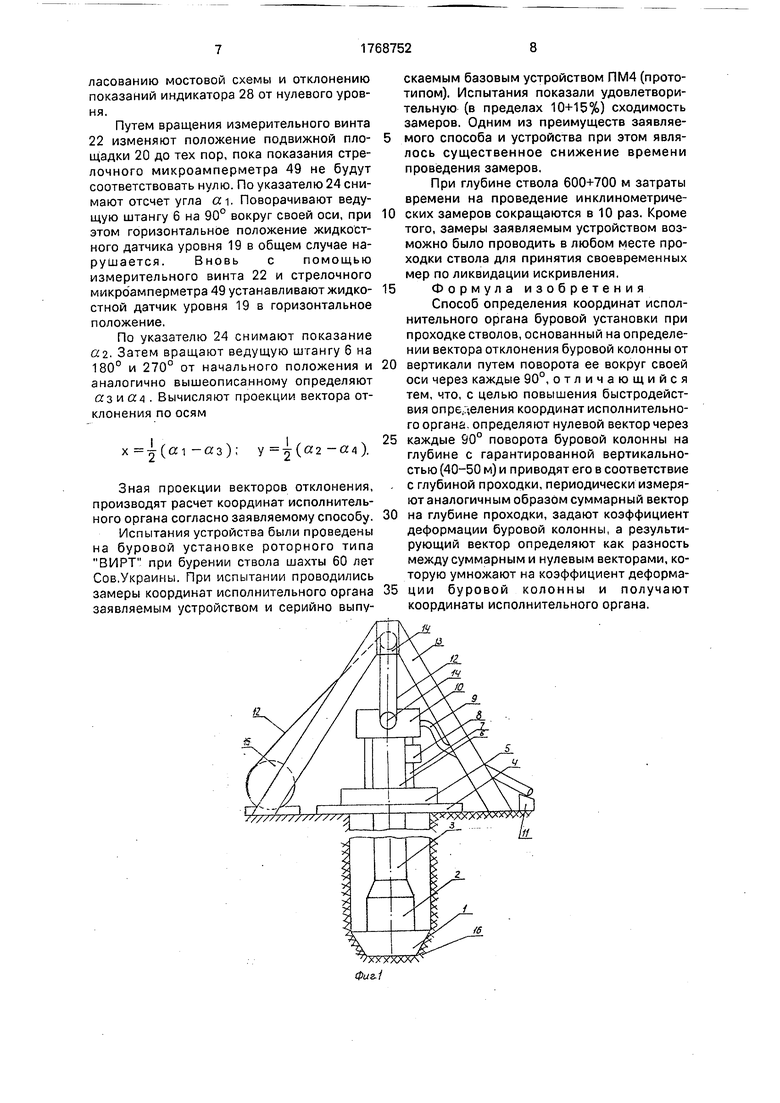

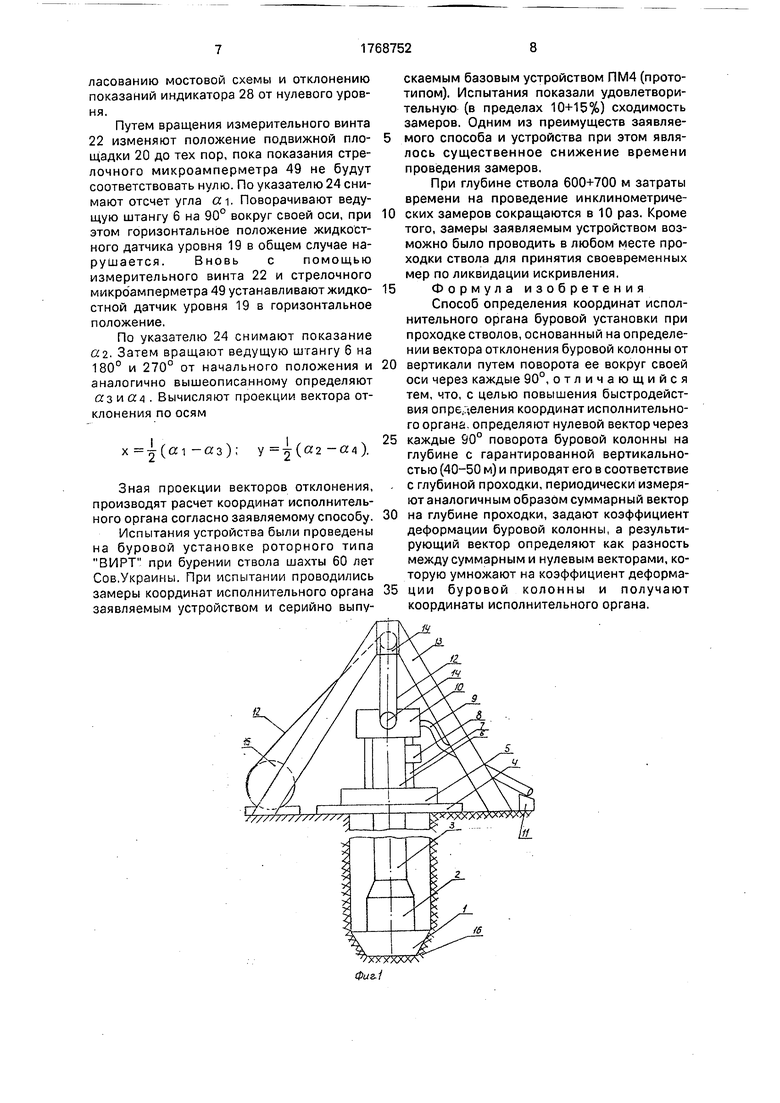

На фиг.1 представлена схема буровой установки роторного типа.

Основными ее узлами являются исполнительный орган 1, утяжелитель 2, бурильная колонна 3, станина 4, ротор 5, ведущая штанга 6, воздухоподающая труба 7, измерительный прибор 8, гибкий шланг 9, вертлюг 10, желоб 11, канат 12, нога вышки 13, кранблок 14, барабан 15, горный массив 16.

Работает установка роторного типа следующим образом.

При вращении ротора-5 крутящий момент передается по бурильной колонне 3 на

исполнительный орган 1, С помощью утяжелителя 2 на исполнительный орган 1 передается осевая нагрузка, величина которой регулируется путем изменения скорости вращения барабана 15.

Через воздухоподающие трубы 7 в ствол под давлением подается воздушная смесь, которая обеспечивает выдачу разрушенного горного массива 16 по каналу: исполнительный орган 1, утяжелитель 2,

бурильная установка 3, вертлюг 10, гибкий шланг 9.

Для проведения инклинометрических замеров необходимо для буровой установки определить согласно способу нулевой вектор отклонения ведущей штанги, Для этого опускают исполнительный орган 1 в ствол на глубину не менее 30 м. Эта глубина практически для всех установок может быть принята 40-50 м, так как на указанной глубине

искривление ствола практически отсутствует,

Несмотря на то, что вес исполнительного органа 1 вместе с утяжелителем 2 приблизительно равен 200 т, однако ведущая

штанга даже в этом случае отклоняется от вертикали. Обусловлено указанное отклонение наличием в ее верхней части гибкого шланга 9, вертлюга 10 и прочих технологических устройств. Причем в зависимости от

длины ведущей штанги 6 над землей изменяется отклонение ведущей штанги 6 от вертикали. Поэтому для реализации способа необходимо определить изменения начального вектора отклонения при изменении

длины наземной части ведущей штанги 6,

Для этого достаточно произвести замеры через каждый метр подъема исполнительного органа 1 из ствола.

Замер производится следующим образом,

Поворачивают ротором 5 ведущую штангу 6таким образом, чтобы направление воздухоподающей трубы 7 совпало с произвольно принятым начальным положением. Устанавливают измерительный прибор

8 на ведущую штангу 6 и укрепляют его к воздухоподающей трубе 7.

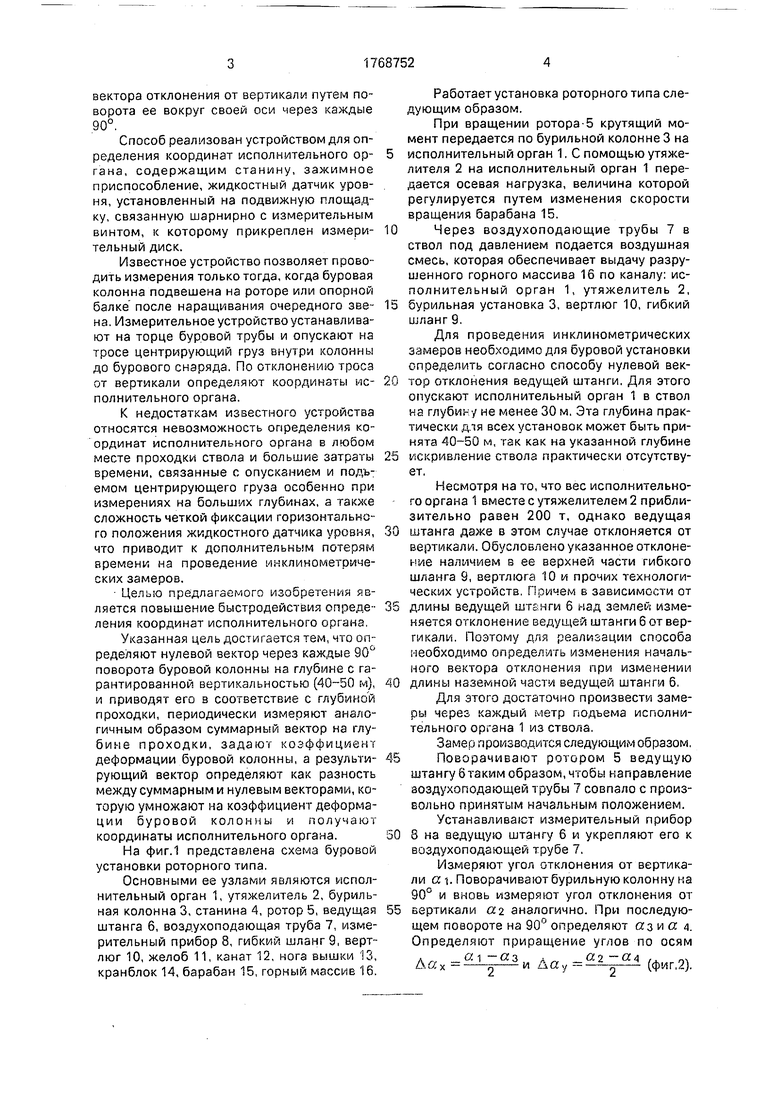

Измеряют угол отклонения от вертикали а 1. Поворачивают бурильную колонну на 90° и вновь измеряют угол отклонения от

вертикали а 2 аналогично. При последующем повороте на 90° определяют аз и а 4. Определяют приращение углов по осям

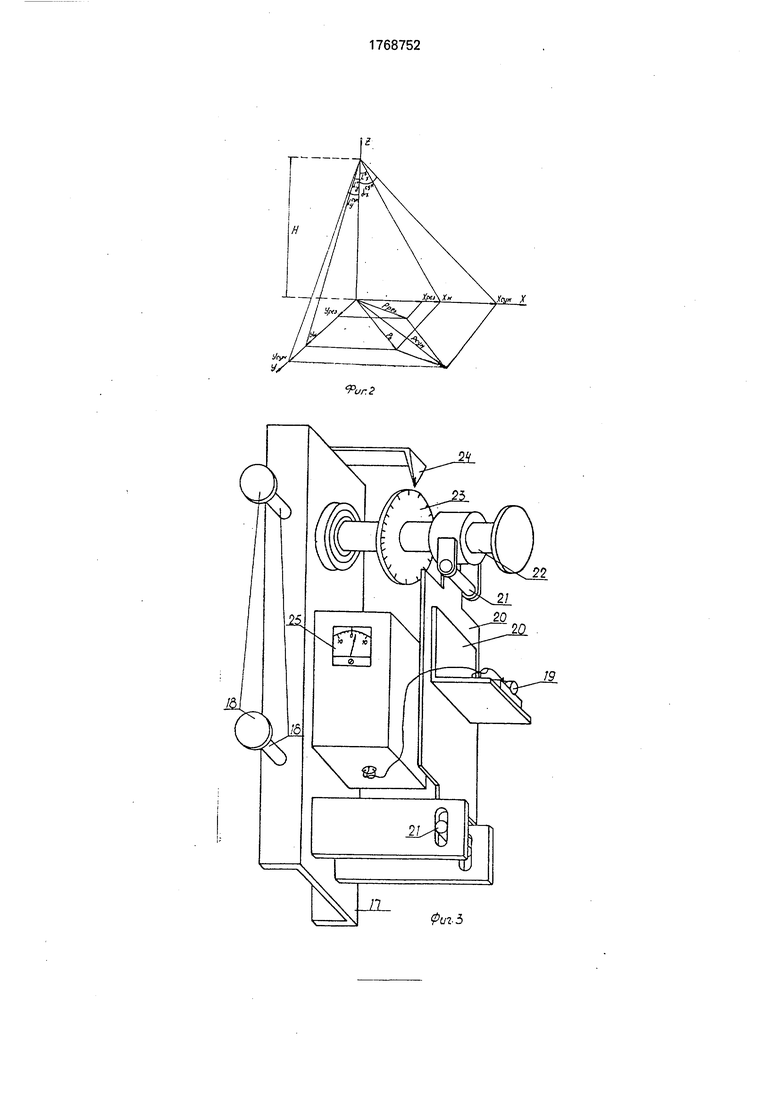

дау «Ц1«1 (ФИГ12).

Определяют нулевой вектор отклонения в проекциях по осям

, Ду Дау-1, где I - глубина ствола.

Повторяют замеры нулевых векторов отклонения через каждый метр подъема ведущей штанги 6. Величина шага подъема обосновывается в приложении, Определение нулевых векторов отклонения производят один раз для данной установки, Необходимо отметить, что при определении нулевых векторов отклонения осуществляют подъем, а не опускание ведущей штанги 6. Связано это с тем, что влияние гибкого шланга 9 на деформацию ведущей штанги 6 при ее опускании и при ее подъеме не одинаково. Отличие обусловлено влиянием нелинейного трения гибкого шланга 9 о желоб 11, а учитывая, что при определении суммарного вектора отклонения осуществляют подъем исполнительного органа 1. становится очевидным необходимость замеров нулевых векторов отклонения при подъеме ведущей штанги 6. После этого опускают исполнительный орган 1 в ствол, внедряют его в массив 16 и осуществляют бурение. Для определения координат исполнительного органа 1 в любом месте проходки ствола останавливают бурение, поднимают исполнительный орган 1 до тех пор, пока он полностью не разгрузится (оторвется от массива 16). Высота подъема, как показывают промышленные испытания, находится в пределах 0,5-0,8 м. Определяют суммарный вектор отклонения методом, аналогичным методу определения нулевого вектора отклонения.

Результирующий вектор отклонения определяют как разность суммарного и нулевого векторов отклонения, приведенного к глубине проходки. В данном случае применимы все методы векторного анализа, в частности разность между векторами может определяться разностью между соответствующими проекциями векторов (фиг,2).

Для определения координат исполнительного органа результирующий вектор необходимо умножить на коэффициент деформации ведущей штанги 6:

( - с b k Н -b -k(H -z)

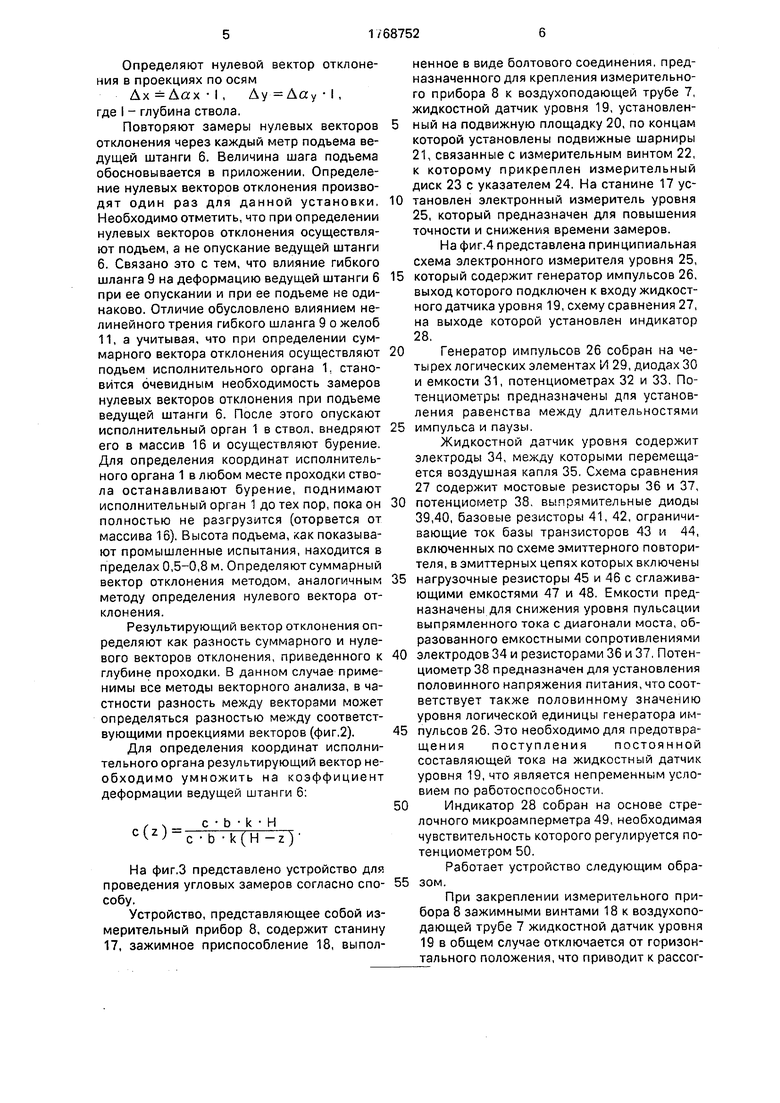

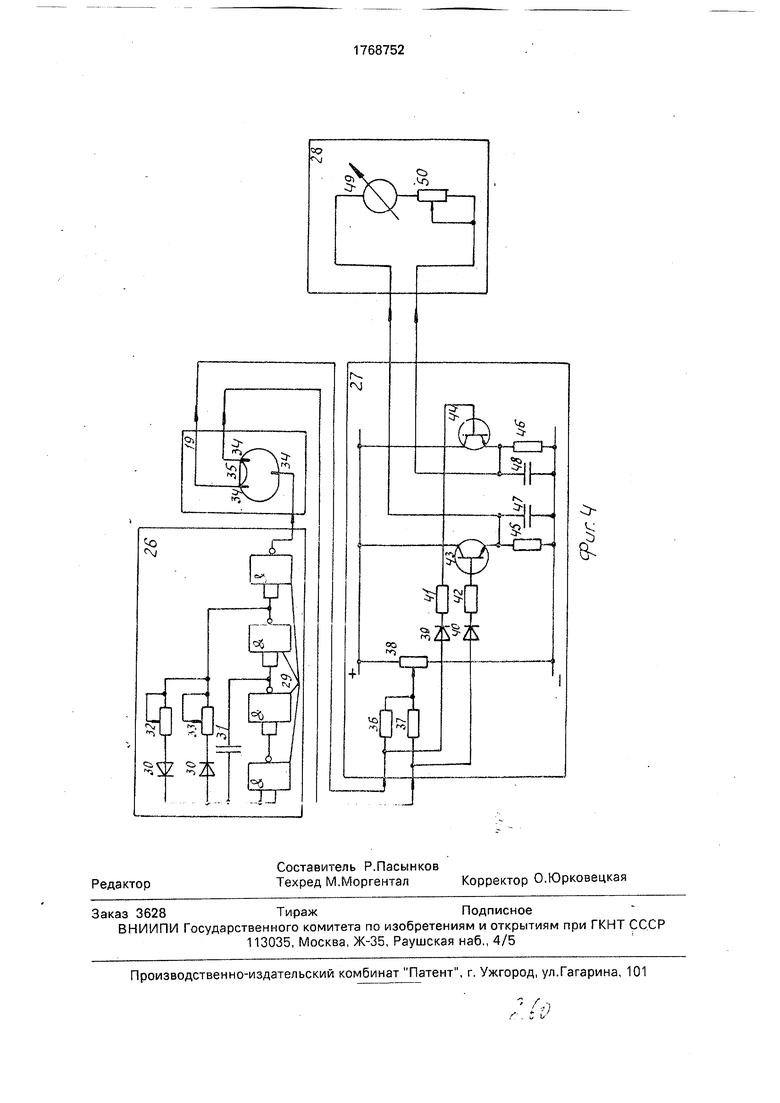

На фиг.З представлено устройство для проведения угловых замеров согласно способу.

Устройство, представляющее собой измерительный прибор 8, содержит станину 17, зажимное приспособление 18, выполненное в виде болтового соединения, предназначенного для крепления измерительного прибора 8 к воздухоподающей трубе 7, жидкостной датчик уровня 19, установленный на подвижную площадку 20, по концам которой установлены подвижные шарниры 21, связанные с измерительным винтом 22, к которому прикреплен измерительный диск 23 с указателем 24. На станине 17 установлен электронный измеритель уровня 25, который предназначен для повышения точности и снижения времени замеров.

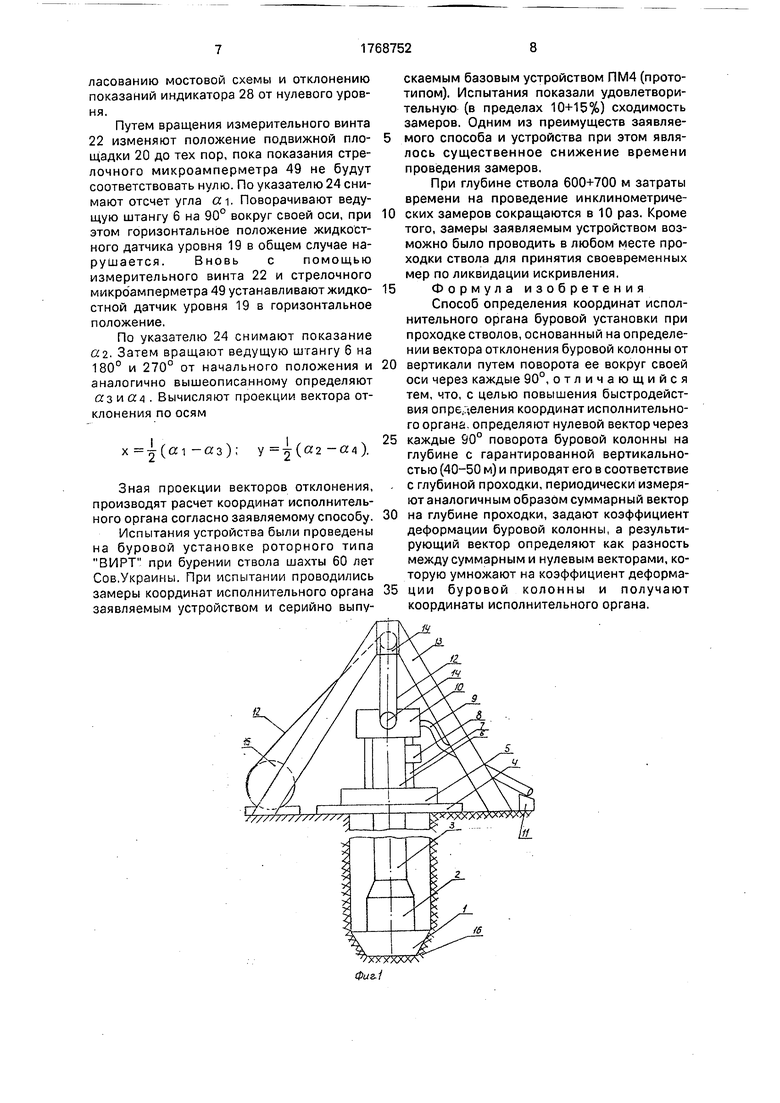

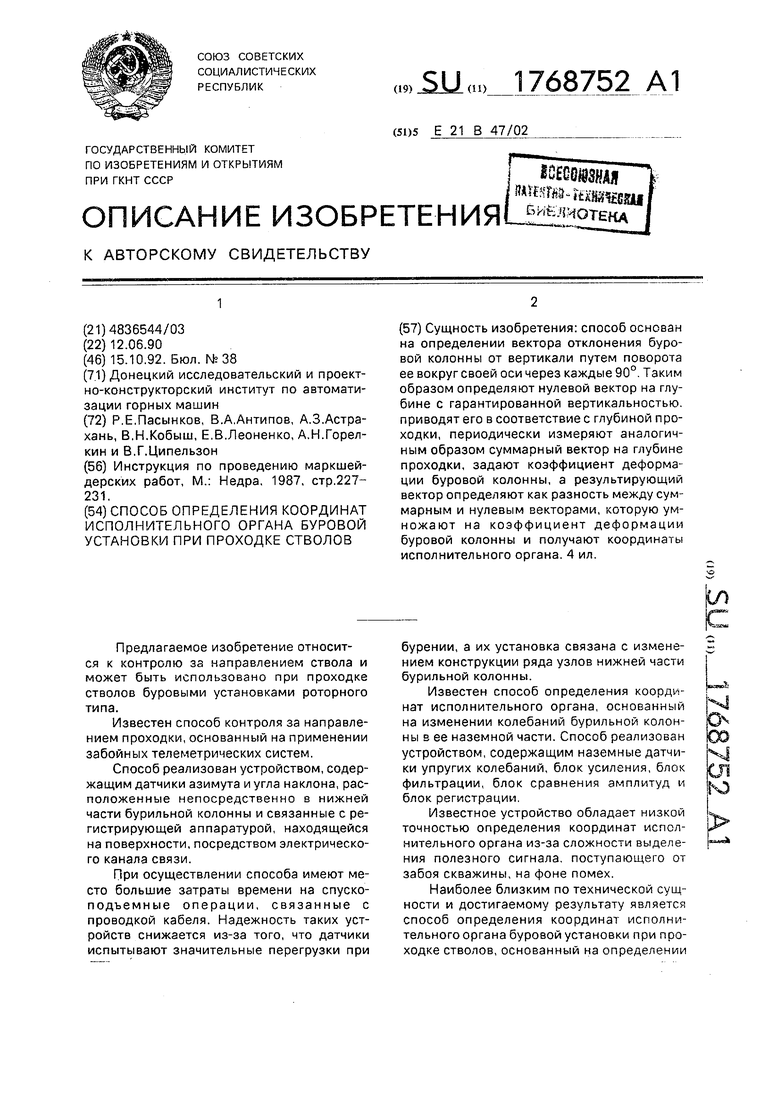

На фиг.4 представлена принципиальная схема электронного измерителя уровня 25,

который содержит генератор импульсов 26, выход которого подключен к входу жидкостного датчика уровня 19, схему сравнения 27, на выходе которой установлен индикатор 28,

Генератор импульсов 26 собран на четырех логических элементах И 29, диодах 30 и емкости 31, потенциометрах 32 и 33. Потенциометры предназначены дпя установления равенства между длительностями

импульса и паузы.

Жидкостной датчик уровня содержит электроды 34, между которыми перемещается воздушная капля 35. Схема сравнения 27 содержит мостовые резисторы 36 и 37,

потенциометр 38, выпрямительные диоды 39,40, базовые резисторы 41, 42, ограничивающие ток базы транзисторов 43 и 44, включенных по схеме эмиттерного повторителя, вэмиттерных цепях которых включены

нагрузочные резисторы 45 и 46 с сглаживающими емкостями 47 и 48. Емкости предназначены для снижения уровня пульсации выпрямленного тока с диагонали моста, образованного емкостными сопротивлениями

электродов 34 и резисторами 36 и 37, Потенциометр 38 предназначен для установления половинного напряжения питания, что соответствует также половинному значению уровня логической единицы генератора импульсов 26. Это необходимо для предотвращения поступления постоянной составляющей тока на жидкостный датчик уровня 19, что является непременным условием по работоспособности.

Индикатор 28 собран на основе стрелочного микроамперметра 49, необходимая чувствительность которого регулируется потенциометром 50.

Работает устройство следующим образом.

При закреплении измерительного прибора 8 зажимными винтами 18 к воздухоподающей трубе 7 жидкостной датчик уровня 19 в общем случае отключается от горизонтального положения, что приводит к рассогласованию мостовой схемы и отклонению показаний индикатора 28 от нулевого уровня.

Путем вращения измерительного винта 22 изменяют положение подвижной пло- щадки 20 до тех пор, пока показания стрелочного микроамперметра 49 не будут соответствовать нулю. По указателю 24 снимают отсчет угла си. Поворачивают ведущую штангу 6 на 90° вокруг своей оси, при этом горизонтальное положение жидкостного датчика уровня 19 в общем случае нарушается. Вновь с помощью измерительного винта 22 и стрелочного микроамперметра 49 устанавливают жидко- стной датчик уровня 19 в горизонтальное положение.

По указателю 24 снимают показание «2. Затем вращают ведущую штангу б на 180° и 270° от начального положения и аналогично вышеописанному определяют аз и а А . Вычисляют проекции вектора отклонения по осям

II

х 2(си-аз); у 2-(а2-а-0.

Зная проекции векторов отклонения, производят расчет координат исполнительного органа согласно заявляемому способу.

Испытания устройства были проведены на буровой установке роторного типа ВИРУ при бурении ствола шахты 60 лет Сов,Украины. При испытании проводились замеры координат исполнительного органа заявляемым устройством и серийно выпускаемым базовым устройством ПМ4 (прототипом). Испытания показали удовлетворительную (в пределах 10+15%) сходимость замеров. Одним из преимуществ заявляемого способа и устройства при этом являлось существенное снижение времени проведения замеров.

При глубине ствола 600+700 м затраты времени на проведение инклинометриче- ских замеров сокращаются в 10 раз. Кроме того, замеры заявляемым устройством возможно было проводить в любом месте проходки ствола для принятия своевременных мер по ликвидации искривления. Формула изобретения Способ определения координат исполнительного органа буровой установки при проходке стволов, основанный на определении вектора отклонения буровой колонны от вертикали путем поворота ее вокруг своей оси через каждые 90°, отличающийся тем, что, с целью повышения быстродействия определения координат исполнительного органа, определяют нулевой вектор через каждые 90° поворота буровой колонны на глубине с гарантированной вертикальностью (40-50 м) и приводят его в соответствие с глубиной проходки, периодически измеряют аналогичным образом суммарный вектор на глубине проходки, задают коэффициент деформации буровой колонны, а результирующий вектор определяют как разность между суммарным и нулевым векторами, которую умножают на коэффициент деформации буровой колонны и получают координаты исполнительного органа.

Сущность изобретения: способ основан на определении вектора отклонения буровой колонны от вертикали путем поворота ее вокруг своей оси через каждые 90°. Таким образом определяют нулевой вектор на глубине с гарантированной вертикальностью, приводят его в соответствие с глубиной проходки, периодически измеряют аналогичным образом суммарный вектор на глубине проходки, задают коэффициент деформации буровой колонны, а результирующий вектор определяют как разность между суммарным и нулевым векторами, которую умножают на коэффициент деформации буровой колонны и получают координаты исполнительного органа. 4 ил.

V/////////V

тп

ПГЈ

xx&Ttyytexy&fy

//

Ґ

$

/б

/XXXXA/VN

Фиг-1

Рит. 3

| Инструкция по проведению маркшейдерских работ, М.: Недра, 1987, стр.227- 231. |

Авторы

Даты

1992-10-15—Публикация

1990-06-12—Подача