Уровень техники

Направленное бурение представляет собой процесс направления скважины вдоль определенной траектории. Регулирование отклонения во время бурения представляет собой процесс поддержания траектории скважины в заданных пределах, например в пределах угла наклона или расстояния от определенной траектории. Оба эти параметра являются важными при разработке углеводородных ресурсов.

Каждый узел нижней части бурильной колонны (BHA), выбуривающий наклонную скважину, опирается на нижнюю сторону скважины и, поэтому, испытывает воздействие силы реакции, которая заставляет узел нижней части бурильной колонны стремиться вверх (увеличение угла наклона скважины из-за эффекта искривления ствола скважины вследствие использования шарнирного узла нижней части бурильной колонны), стремиться вниз (уменьшение угла наклона скважины из-за маятникового эффекта) или стремиться занять нейтральное положение (поддержание наклона). Даже для одного и того же узла нижней части бурильной колонны направление, которое стремится принять этот узел может изменяться из-за влияния формации, износа долота, угла наклона и параметров, которые влияют на жесткость, например, скорости вращения, вибрации, усилия на долоте (WOB) и вымывания. Параметры, которые могут использованы для целенаправленного управления направленностью, включают количество, размещение и размер стабилизаторов, углы изгиба, связанные с механизмом управления направлением перемещения, удаленность изгибов от долота, скорость вращения, усилие на долоте и скорость проходки (ROP).

Для осуществления направленного бурения применяют различные механизмы управления направлением перемещения бурильной колонны: отклонители, гидравлические забойные двигатели с механизмами искривления, долота со струйной промывкой, стабилизаторы с регулируемым размером и системы (RSS) управляемого роторного бурения. Каждый из этих способов предполагает использование бокового усилия, угла наклона долота или какой-либо их комбинации для управления поступательным и вращательным движением бурильной колонны. Однако результирующая фактическая кривизна скважины определяется не только этими параметрами и часто бывает трудно спрогнозировать местоположение бурового долота во время бурения. Это обуславливает медленное осуществление бурения, необходимость в частом выполнении маркшейдерских измерений и, во многих случаях, в частом поднятии бурильной колонны на поверхность для корректирования направленности узла управления направлением перемещения. Вследствие этого получают неприемлемо волнообразные и извилистые стволы скважин и связанные с ними многочисленные проблемы.

Краткое описание чертежей

Соответственно, в настоящем документе описаны системы и способы определения местоположения во время бурения, которые обеспечивают непрерывное отслеживание с учетом деформирования узла нижней части бурильной колонны. В нижеследующем подробном описании различных раскрытых вариантов осуществления будут сделаны ссылки на прилагаемые чертежи, на которых:

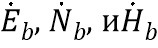

На фиг. 1 схематично показана иллюстративная среда определения местоположения во время бурения;

На фиг. 2 представлена иллюстративная блок-схема определения местоположения во время бурения.

На фиг. 3 представлен схематический вид сбоку иллюстративного механизма управления направлением перемещения с функцией отклонения долота.

На фиг. 4 представлен схематический вид сбоку иллюстративного механизма управления направлением перемещения с функцией направления долота.

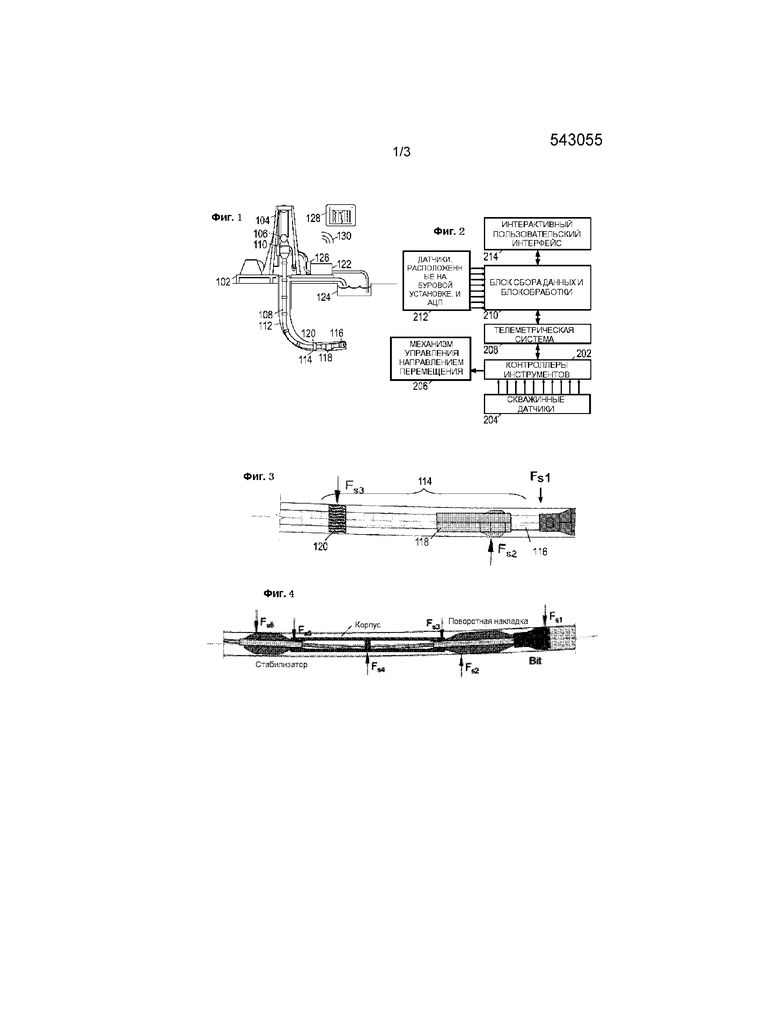

На фиг. 5 представлен вид в перспективе иллюстративного узла нижней части бурильной колонны (BHA) для использования в среде определения местоположения во время бурения.

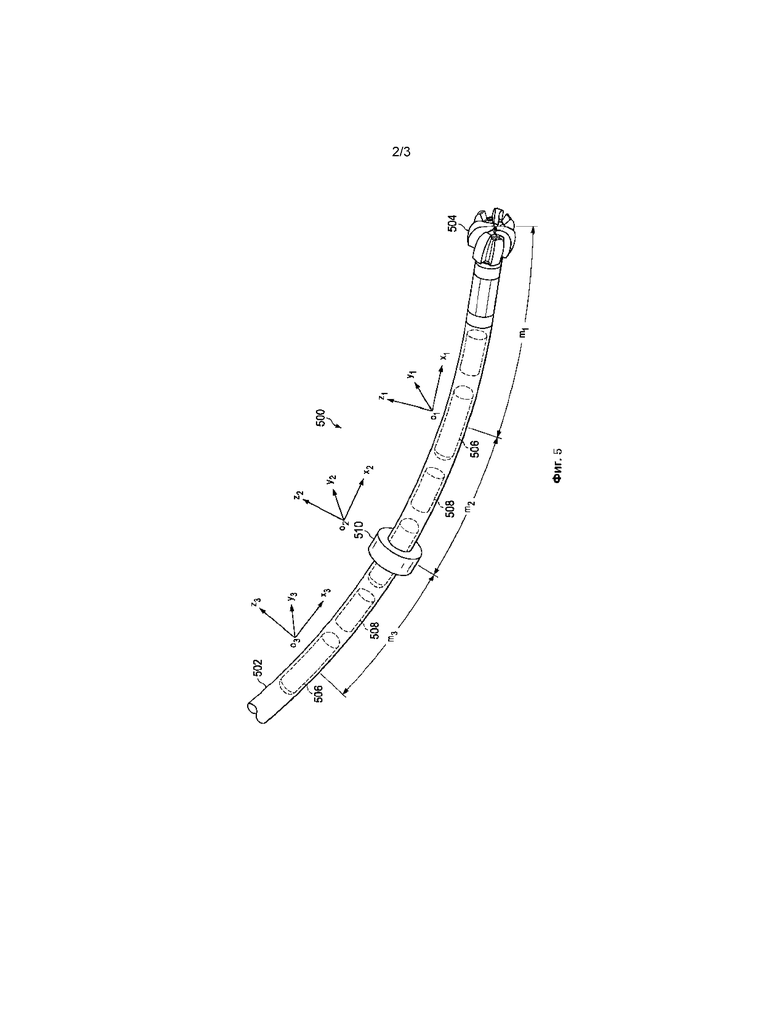

На фиг. 6 представлена блок-схема иллюстративного способа определения местоположения во время бурения.

Однако следует понимать, что показанные на чертежах и подробно описанные конкретные варианты осуществления не ограничивают настоящее изобретение. Напротив, они обеспечивают основу для выявления специалистом альтернативных форм, эквивалентов и модификаций, входящих вместе с одним или большим количеством приведенных вариантов осуществления в объем патентной охраны изобретения, определяемый прилагаемой формулой изобретения.

Обозначения и терминология

Определенные термины в нижеследующем описании и формуле изобретения применяют для обозначения конкретных компонентов и конфигураций системы. Для специалистов в данной области техники очевидно, что разные компании могут по-разному именовать какой-либо компонент. В настоящем документе не проводится различие между компонентами, отличающимися по наименованию, а не по функции. В нижеследующем описании и в формуле изобретения термины «включающий» и «содержащий» используют в форме, не предполагающей ограничения, и, таким образом, их следует истолковывать как «содержащий, среди прочего…». Кроме того, термин «соединение» или «соединения» означает непрямое или прямое электрическое соединение. Таким образом, если первое устройство соединено со вторым устройством, такое соединение может быть осуществлено через прямое соединение или через непрямое электрическое соединение посредством других устройств и соединений. Кроме того, термин «прикрепленный» означает непрямое или прямое физическое соединение. Таким образом, если первое устройство прикреплено ко второму устройству, такое соединение может быть осуществлено через прямое физическое соединение или через непрямое физическое соединение посредством других устройств и соединений.

Осуществление изобретения

Проблемы, установленные в разделе «Уровень техники», по меньшей мере частично могут быть решены с помощью предлагаемых систем и способов для определения местоположения во время бурения. Для представления контекста на фиг. 1 показана иллюстративная среда определения местоположения во время бурения. Буровая платформа 102 поддерживает буровую вышку 104, содержащую талевый блок 106 для поднимания и опускания бурильной колонны 108. Верхний привод 110 удерживает и вращает бурильную колонну 108, когда ее опускают в скважину 112. Вращающаяся бурильная колонна 108 и/или узел 114 скважинного двигателя вращают буровое долото 116. Когда буровое долото 116 вращается, оно увеличивает скважину 112 в различных подземных формациях в определенном направлении. Скважинный узел 114 включает систему 118 управляемого роторного бурения, которая наряду с одним или большим количеством стабилизаторов 120 позволяет буровой бригаде направлять скважину по желаемой траектории. Насос 122 обеспечивает циркуляцию буровой текучей среды по подводящей трубе к верхнему приводу 110, внутрь скважины по внутренней части бурильной колонны 108, через отверстия в буровом долоте 116, назад к поверхности через кольцевое пространство вокруг бурильной колонны 108 и в накопительный резервуар 124. Буровая текучая среда транспортирует выбуренную породу из скважины в накопительный резервуар 124 и способствует поддержанию целостности скважины.

Буровое долото 116 и узел 114 скважинного двигателя образуют отдельную часть узла нижней части бурильной колонны (BHA), которая включает одну или более утяжеленных бурильных труб (т. е. толстостенных стальных труб) для обеспечения достаточной массы и жесткости, позволяющих осуществлять процесс бурения. Некоторые из этих утяжеленных бурильных труб содержат встроенные каротажные приборы для сбора данных измерений различных параметров бурения, таких как местоположение, ориентация, усилие на долоте, крутящий момент, вибрация, диаметр скважины, температура и давление в скважине и т. д. Ориентация инструмента может быть задана через угол торца бурильного инструмента (угловую ориентацию), угол наклона (наклон) и азимутальный угол, каждый из которых может быть получен из данных измерений магнитометров, инклинометров и/или акселерометров, хотя альтернативно могут использованы датчики других типов, например, гироскопы. В одном конкретном варианте осуществления инструмент включает в себя 3-осевой феррозондовый магнитометр и 3-осевой акселерометр. Комбинация этих двух систем с датчиками позволяет измерять угол торца бурильного инструмента, угол наклона и азимутальный угол.

Один или более инструментов для каротажа при бурении (LWD) также могут быть интегрированы в узел нижней части бурильной колонны для измерения параметров пробуриваемой формации. Когда буровое долото 116 увеличивает скважину 112 в подземных формациях, инструменты для каротажа при бурении вращаются и собирают данные измерений таких параметров, как удельное сопротивление, плотность, пористость, скорость акустической волны, радиоактивность, ослабление нейтронного потока или поглощение гамма-лучей, скорость затухания магнитного резонанса или же любой физический параметр, для которого применяют измерительный инструмент. Скважинный контроллер привязывает данные измерений к времени, а также к местоположению и ориентации инструмента для создания карты временной и пространственной зависимости данных измерений. Данные измерений могут сохранять на внутреннее запоминающее устройство и/или передавать на поверхность.

Телеметрическая втулка может быть включена в узел нижней части бурильной колонны для создания канала связи с поверхностью. Гидроимпульсная скважинная телеметрия представляет собой один стандартный способ телеметрии для передачи данных инструментальных измерений на устройство 126 сопряжения на поверхности и приема команд от устройства сопряжения на поверхности, кроме того могут быть использованы другие способы телеметрии. Типовые скорости передачи телеметрических данных могут изменяться от менее, чем одного бита в минуту, до нескольких бит в секунду, что, как правило, значительно ниже необходимой полосы пропускания для передачи всех необработанных данных измерений на поверхность.

Кроме того, устройство 126 сопряжения на поверхности соединено с различными датчиками, расположенными на буровой платформе и вокруг нее, для получения данных измерений параметров бурения от наземного оборудования, например, таких параметров, как нагрузка на крюк, скорость проходки, крутящий момент и количество оборотов бурильной колонны в минуту (об/мин).

Блок обработки, показанный на фиг. 1 в виде планшетного компьютера 128, осуществляет связь с интерфейсом 126 на поверхности посредством канала 130 связи проводной или беспроводной сети и обеспечивает графический интерфейс пользователя (GUI) или интерактивный интерфейс другого вида, который позволяет пользователю вводить команды и принимать визуальное представление (и, в некоторых случаях, взаимодействовать с ним) полученных данных измерений. Данные измерений могут быть представлены в виде диаграммы, например в виде графика траектории скважины и/или измеренных параметров в зависимости от времени и/или местоположения вдоль скважины. Блок обработки альтернативно может быть выполнен в виде настольной вычислительной машины, портативной вычислительной машины, встроенного процессора, облачной вычислительной машины, центрального пункта обработки данных, доступного через Интернет, и комбинации вышеизложенного.

В дополнение к параметрам бурения в верхней части скважины и в забое скважины и измеряемым параметрам формации в интерфейс 126 на поверхности или в блок 128 обработки можно дополнительно запрограммировать дополнительные параметры, относящиеся к процессу бурения, которые могут быть введены вручную или могут быть извлечены из конфигурационного файла. Такие дополнительные параметры могут включать, например, технические характеристики бурильной колонны и узла нижней части бурильной колонны, включая материалы бурильных труб и утяжеленных бурильных труб, диаметры и положения стабилизаторов, а также пределы по боковым усилиям и степени искривления ствола скважины. Дополнительная информация может также включать требуемую траекторию скважины и пределы по отклонению от этой траектории. Дополнительная информация также может включать данные и журналы отклонителей скважин.

На фиг. 2 представлена функциональная иллюстративная блок-схема определения местоположения во время бурения. Один или более контроллеров 202 скважинных инструментов собирают данные измерений от множества скважинных датчиков 204, которые предпочтительно, но не обязательно, включают как датчики параметров бурения, так и датчики параметров формации, причем эти данные оцифровывают и сохраняют, в некоторых случаях выполняя внутрискважинную обработку, предполагающую сжатие данных, улучшение отношения сигнал-помеха и/или получение требуемых параметров на основании данных измерений.

Телеметрическая система 208 передает по меньшей мере некоторые из данных измерений или полученных параметров в систему 210 обработки на поверхность, причем система 210 в устье скважины собирает, регистрирует и обрабатывает телеметрическую информацию из забоя скважины, а также от множества датчиков 212, расположенных на буровой установке и вокруг нее. Система 210 обработки генерирует отображение в интерактивном интерфейсе 214 соответствующей информации, например, журналов измерений, траектории скважины или извлеченных значений, например, направленности, и рекомендуемых параметров бурения для достижения требуемого направления перемещения. Кроме того, система 210 обработки может принимать данные пользовательского ввода и команды и выполнять операции в качестве реакции на поступление таких данных ввода, например, передавать команды и конфигурационные данные посредством телеметрической системы 208 в скважинный процессор 206. Такие команды могут изменять параметры механизма управления направлением перемещения.

На фиг. 3 показана иллюстративная система управляемого роторного бурения и скважинный узел 114 типа «с отклонением долота», в котором применяют невращающуюся втулку с нажимной накладкой 118, которая может прижиматься к выбранной стороне скважины, выступая в роли эксцентрического механизма, который создает регулируемую эксцентричность, при этом будучи подверженным действию бокового усилия FS2. На долото 116 и стабилизатор 120 воздействуют боковые усилия FS1 и FS3 реакции. Баланс усилий на узле нижней части бурильной колонны обеспечивает некоторую степень бокового срезания для долота и некоторую степень наклона долота, которые в совокупности обеспечивают общий угол поперечных колебаний узла нижней части бурильной колонны. Общим углом поперечных колебаний управляют с помощью нажимной накладки 118 с целью обеспечения направления скважины по требуемой траектории.

На фиг. 4 показана иллюстративная система управляемого роторного бурения и скважинный узел типа «с направлением долота», в котором применяют невращающийся корпус, который обеспечивает регулируемый изгиб в бурильной колонне, что позволяет обеспечивать регулируемый угол наклона долота. Эксцентрическое кольцо внутри корпуса выступает в качестве эксцентрического механизма, который обеспечивает регулируемый изгиб. К корпусу прикреплены стабилизатор и невращающаяся поворотная накладка. В дополнение к внутреннему боковому усилию FS4, оказываемому корпусом на вал бурильной колонны, долото, поворотная накладка, концы корпуса и стабилизатор подвержены действию соответствующих боковых усилий FS1, FS2, FS3, FS5 и FS6. Баланс этих усилий также влияет на угол наклона долота и обеспечивает некоторую степень бокового срезания, что в совокупности обеспечивает общий угол поперечных колебаний узла нижней части бурильной колонны. Общим углом поперечных колебаний управляют с помощью эксцентрического кольца с целью обеспечения направления скважины по требуемой траектории.

На фиг. 5 показана конструкция иллюстративной модели 502 узла нижней части бурильной колонны для использования в системе 500 определения местоположения во время бурения. Узел 502 нижней части бурильной колонны, который включает долото 504, может быть разделен на несколько секций в целях моделирования деформирования узла нижней части бурильной колонны способом, который облегчает определение местоположения долота 504 во время бурения. Как показано на фигуре, узел 502 нижней части бурильной колонны разделен на три жестких секции m1, m2 и m3 различной длины, но в других вариантах осуществления узел 502 нижней части бурильной колонны может быть разделен на другое количество секций одинаковой или различной длины. Резкое изменение коэффициента жесткости узла 502 нижней части бурильной колонны определяет подходящее место для разрыва секции, хотя возможны и другие схемы разделения. Каждая секция предпочтительно содержит инструмент 506 для измерения напряжений, иногда называемый DrillDOC® и в некоторых случаях содержит инструменты 508 для измерения динамических характеристик бурильной колонны (DDSR), расположенные между двумя инструментами 506 для измерения напряжений. Поскольку деформация узла нижней части бурильной колонны будет по меньшей мере частично смоделирована как локализованный изгиб между секциями, один из разрывов секции предпочтительно позиционируют в направляющем гео-устройстве 510 или другом механизме управления направлением перемещения.

Местоположение долота 504 во время бурения может быть вычислено с использованием алгоритма определения местонахождения при передвижении, который учитывает движение и деформацию узла 502 нижней части бурильной колонны. Определение местонахождения при передвижении представляет собой способ вычисления текущего местоположения долота путем фиксации ранее определенного и правильного местоположения долота или исправления и продвижения этого местоположения на основании одного или большего количества параметров, собранных во время бурения. Во время пауз в бурении, которые, как правило, делают через каждые тридцать футов (9,15 м) из-за добавления новых секций трубы в верхнюю часть бурильной колонны, могут быть проведены замеры для получения обновленных данных для исправления. В некоторых случаях, если используют двойные или тройные секции труб, замеры могут выполняться, соответственно, через каждые шестьдесят футов (18,29 м) или девяносто футов (27,43 м). Такие замеры, которые обеспечивают исправление, не могут быть выполнены во время бурения из-за движения и вибраций, вызываемых приложением больших усилий, требуемых для вращения долота 504. Однако данные измерений датчика для алгоритма определения местонахождения при передвижении можно регистрировать во время бурения, т. е. когда буровое долото поворачивается и взаимодействует с формацией. Такие данные измерения датчика могут быть использованы для непрерывного определения местонахождения долота 504 во время бурения.

Инструменты 506 для измерения напряжений включают датчики для измерения напряжений, выполненные с возможностью измерения напряжений скручивания, растяжения, изгибания и сжатия секций узла 502 нижней части бурильной колонны, в котором они расположены. Ближайший к долоту инструмент 506 измерения напряжений может опосредованно измерять усилие на долоте и крутящий момент на долоте (TOB). Инструменты 508 для измерения динамических характеристик бурильной колонны измеряют ускорение и гравитационное поле вдоль узла 502 нижней части бурильной колонны. Кроме того, узел 502 нижней части бурильной колонны может включать гироскопические датчики для измерения угловой скорости вращения, датчики вращения для измерения угла направления в точке и угла изгиба в узле 502 нижней части бурильной колонны, магнитометрические датчики для измерения магнитного поля и датчики давления для измерения глубины. Дополнительные датчики в направляющем гео-устройстве 510 могут измерять частоту вращения долота 504.

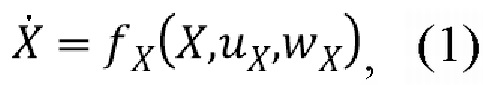

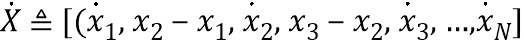

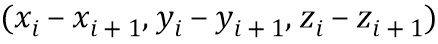

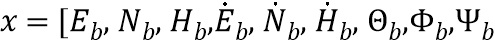

Каждую секцию m1, m2, m3, узла 502 нижней части бурильной колонны моделируют как твердое тело, имеющее шесть степеней свободы по отношению к соседним секциям. Координаты xiyizi соответствуют i-й секции узла нижней части бурильной колонны с исходной точкой, oi, расположенной в начале (вверх по скважине) секции и осей, xiyizi, соответствующих секции. Например, секция m3 начинается в исходной точке, o3, локальной системы координат x3, y3, z3. Путем измерения значений деформации, осуществляемого инструментом 506 для измерения напряжений, может быть определено преобразование координат между (i+1)-й и i-й локальными координатами. Таким образом, местоположение долота 504 может быть вычислено из преобразования координат секции m1 узла 502 нижней части бурильной колонны, причем m1 является секцией узла 502 нижней части бурильной колонны, расположенной в непосредственной близости к долоту 504. Например, динамическое моделирование узла 502 нижней части бурильной колонны может быть записано как:

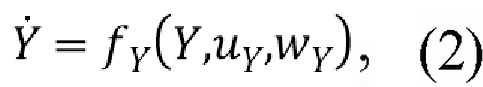

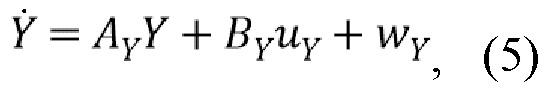

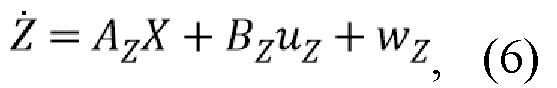

где  , N представляет собой общее количество секций в узле 502 нижней части бурильной колонны, w представляет собой помехи, а u представляет собой комбинацию входного усилия от бурильной колонны на узле 502 нижней части бурильной колонны, изгибающего усилия от направляющего гео-устройства 510 и усилия, с которым порода противодействует долоту. Y и Z определяют аналогично X. 3-осевые ускорения каждой секции измеряют с помощью соответствующих инструментов для измерения динамических характеристик, а напряжение по 3 осям между двумя смежными секциями

, N представляет собой общее количество секций в узле 502 нижней части бурильной колонны, w представляет собой помехи, а u представляет собой комбинацию входного усилия от бурильной колонны на узле 502 нижней части бурильной колонны, изгибающего усилия от направляющего гео-устройства 510 и усилия, с которым порода противодействует долоту. Y и Z определяют аналогично X. 3-осевые ускорения каждой секции измеряют с помощью соответствующих инструментов для измерения динамических характеристик, а напряжение по 3 осям между двумя смежными секциями  измеряют с помощью соответствующих датчиков для измерения напряжений. Это динамическое моделирование описывает взаимозависимость между местоположением секций и данными измерений напряжений. Линейную аппроксимацию можно записать в виде:

измеряют с помощью соответствующих датчиков для измерения напряжений. Это динамическое моделирование описывает взаимозависимость между местоположением секций и данными измерений напряжений. Линейную аппроксимацию можно записать в виде:

где дополнительные члены А и В представляют собой матрицы с элементами, включающими массу, коэффициенты жесткости пружины и коэффициенты демпфирования для каждой секции узла 502 нижней части бурильной колонны.

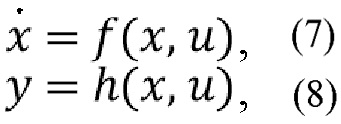

Моделирование с помощью кинематического уравнения узла 502 нижней части бурильной колонны может быть записано как:

где  ,

, представляет собой вектор внутреннего состояния,

представляет собой вектор внутреннего состояния,  ,

,  и

и  отражают местоположение долота,

отражают местоположение долота,  отражают скорость долота,

отражают скорость долота,  ,

,  и

и  отражают угловые ориентации долота (углы Эйлера), а

отражают угловые ориентации долота (углы Эйлера), а  отражает вектор наклона гироскопического датчика и датчика акселерометра, а также величину поперечных колебаний долота, полученную от акселерометров и гироскопов. Выходной сигнал y измерений может быть обеспечен в ходе выполнения замеров, а входной сигнал u системы представляет собой данные измерений от гироскопов и акселерометров.

отражает вектор наклона гироскопического датчика и датчика акселерометра, а также величину поперечных колебаний долота, полученную от акселерометров и гироскопов. Выходной сигнал y измерений может быть обеспечен в ходе выполнения замеров, а входной сигнал u системы представляет собой данные измерений от гироскопов и акселерометров.

Местоположение долота во время бурения можно вычислять непрерывно, поскольку модель обновляется с помощью данных измерений датчика. Итерационное сравнение между вычисленным местоположением долота и периодическими маркшейдерскими измерениями могут выполнять по мере необходимости, а если ошибка или отклонение от запланированного местоположения долота превышает пороговое значение, могут быть инициированы новые замеры. Новые замеры могут быть инициированы немедленно или во время следующей запланированной паузы при бурении. Алгоритм определения местонахождения при передвижении может быть реализован в модели определения местонахождения при передвижении, которая моделирует узел нижней части бурильной колонны, долото, скважину и формацию в случае необходимости. Кроме того, как описано выше, модель определения местонахождения при передвижении может быть обучена таким образом, чтобы она учитывала помехи и другие неопределенности в процессе бурения. На этапе обучения при приостановке бурения проводят ряд замеров, а данные измерений датчиков собирают во время бурения. Эти данные в совокупности используют в качестве данных режима обучения. В частности, алгоритм определения местонахождения при передвижении выполняют по данным обучения, а разность между вычисленными местоположениями долота и известными местоположениями долота, или ошибку, возвращают в модель для целей настройки. Таким образом, может быть смоделирована модель помех и других неопределенностей.

На фиг. 6 представлена блок-схема, иллюстрирующая способ определения местоположения во время бурения. На этапе 602 выбуривают скважину с помощью узла нижней части бурильной колонны (ВНА), который оканчивается буровым долотом. Датчики узла нижней части бурильной колонны могут включать датчики напряжений и датчики для измерения динамических характеристик бурильной колонны (DDSR). Датчики напряжений измеряют напряжения скручивания, растяжения, изгибания и сжатия секций узла нижней части бурильной колонны. Инструменты для измерения динамических характеристик бурильной колонны измеряют ускорение и гравитационное поле вдоль узла нижней части бурильной колонны. Кроме того, узел нижней части бурильной колонны может включать гироскопические датчики, например «evader», для измерения угловой скорости вращения, датчики вращения для измерения угла направления в точке и угла изгиба в узле нижней части бурильной колонны, магнитометрические датчики для измерения магнитного поля и датчики давления для измерения глубины.

На этапе 604 бурение приостанавливают для определения местоположения проведения замеров долота. Во время пауз при бурении, которые, как правило, делают через каждые тридцать футов (9,15 м) из-за добавления новых секций трубы в верхнюю часть бурильной колонны, могут быть проведены замеры. Такие замеры могут обеспечивать определение местоположение долота в качестве данных для исправления в алгоритме определения местонахождения при передвижении. Замеры не могут быть выполнены во время бурения из-за помех, вызываемых приложением больших усилий, требуемых для вращения долота.

На этапе 606 возобновляют бурение и проводят измерения с помощью датчиков узла нижней части бурильной колонны для скважинных измерений во время бурения. На данном этапе может быть выполнено обучение модели определения местонахождения при передвижении с использованием данных измерений датчиков узла нижней части бурильной колонны и одного или более замеров в качестве данных режима обучения. В частности, алгоритм определения местонахождения при передвижении выполняют по данным обучения, а разность между вычисленными местоположениями долота и известными местоположениями долота, или ошибку, возвращают в модель для целей настройки. Кроме того, может быть создана модель помех для учета помех, принимаемых при выполнении измерений с помощью датчиков.

На этапе 608 данные измерений датчиков узла нижней части бурильной колонны обрабатывают с помощью модели определения местонахождения при передвижении во время бурения, чтобы отслеживать текущее местоположение долота относительно местоположения проведения замеров. Путем моделирования всего узла нижней части бурильной колонны как деформируемого тела могут быть вычислены точные данные о местоположении. В частности, модель определения местонахождения при передвижении учитывает деформацию узла нижней части бурильной колонны путем моделирования узла нижней части бурильной колонны как множества секций, каждая из которых начинается в локальной исходной точке и заканчивается в точке, расположенной в локальной системе координат. Для определения глобальных координат или местоположения долота может быть выполнено множество преобразований координат с использованием кинематического или динамического моделирования узла нижней части бурильной колонны. Эта модель полностью характеризует кинематику узла нижней части бурильной колонны с учетом деформации и эта модель также может позволять определять вектор скорости долота во время бурения. По меньшей мере в одном варианте осуществления обработка данных измерений может включать фильтрацию данных измерений с использованием среды фильтрации Калмана для обеспечения статистически оптимального определения местоположения и/или угловой ориентации.

На этапе 610, если обнаруживают, что отклонение между текущим местоположением долота и требуемой траекторией долота превышает пороговое значение, которое может быть регулируемым, на этапе 604 могут быть инициированы новые замеры. Например, бурение может быть приостановлено, и могут быть выполнены новые замеры. В альтернативном варианте осуществления новые замеры могут быть выполнены во время следующей запланированной паузы в бурении. На этапе 612, если отклонение не обнаружено, направление перемещения узла нижней части бурильной колонны определяется текущим местоположением долота. Такое управление направлением перемещения может происходить автоматически, т. е. без участия человека.

Способ непрерывного определения местоположения во время бурения включает бурение скважины с помощью узла нижней части бурильной колонны (BHA), который оканчивается буровым долотом; приостановку бурения для определения местоположения проведения замеров долота; получение данных измерений с помощью датчиков узла нижней части бурильной колонны во время бурения; обработку данных измерений датчика узла нижней части бурильной колонны с помощью модели определения местонахождения при передвижении во время бурения для отслеживания текущего местоположения долота относительно местоположения проведения замеров, причем модель определения местонахождения при передвижении учитывает деформацию узла нижней части бурильной колонны; и управление направлением перемещения узла нижней части бурильной колонны на основании текущего местоположения долота.

Этот способ может включать обучение модели определения местонахождения при передвижении, позволяющее использовать данные измерений датчика узла нижней части бурильной колонны для определения значений текущего местоположения долота при передвижении. Модель может позволять моделировать узел нижней части бурильной колонны как множество твердых тел и вычислять совокупность локальных координат для каждого твердого тела из этого множества. Эта модель может позволять определять вектор скорости долота во время бурения. Этот способ может включать определение расположения инструмента, что позволяет датчикам узла нижней части бурильной колонны определять полные кинематические характеристики узла нижней части бурильной колонны с учетом деформации узла нижней части бурильной колонны. Датчики узла нижней части бурильной колонны могут включать датчики напряжений, акселерометры и гирометры. Способ может включать определение отклонения при бурении между текущим местоположением долота и требуемым местоположением долота; и инициирование, на основании этого отклонения, проведение замеров, которые необходимо выполнить во время следующей паузы в бурении.

Система определения местоположения во время бурения включает узел нижней части бурильной колонны (BHA), оканчивающийся буровым долотом, содержащим датчики узла нижней части бурильной колонны; и блок обработки, который собирает данные измерений во время бурения (MWD) от датчиков узла нижней части бурильной колонны и использует эти данные измерений в модели определения местонахождения при передвижении для отслеживания текущего местоположения долота относительно местоположения проведения замеров, причем модель определения местонахождения при передвижении учитывает деформацию узла нижней части бурильной колонны.

Блок обработки может инициировать отображение текущего местоположения. Блок обработки может быть расположен в скважине. Узел нижней части бурильной колонны может содержать механизм управления направлением перемещения, который сравнивает текущее местоположение с требуемым местоположением. Блок обработки может обучать модель определения местонахождения при передвижении, чтобы использовать данные измерений во время бурения для определения значений текущего местоположения долота при передвижении. Модель может позволять моделировать узел нижней части бурильной колонны как множество твердых тел и вычислять совокупность локальных координат для каждого твердого тела из этого множества. Эта модель может позволять определять вектор скорости долота во время бурения. Узел нижней части бурильной колонны может быть собран с таким расположением инструмента, которое позволяет датчикам узла нижней части бурильной колонны определять полные кинематические характеристики узла нижней части бурильной колонны с учетом деформации узла нижней части бурильной колонны. Датчики узла нижней части бурильной колонны могут включать датчики напряжений, акселерометры и гирометры. Блок обработки может определять отклонение при бурении между текущим местоположением долота и требуемым местоположением долота и инициировать на основании этого отклонения проведение замеров, которые необходимо выполнить во время следующей паузы в бурении.

Хотя настоящее изобретение описано в отношении ограниченного количества вариантов осуществления, специалисты в данной области техники смогут предложить его многочисленные модификации и изменения. Предполагается, что прилагаемая формула изобретения охватывает все такие модификации и изменения.

Изобретение относится к системе и способу определения местоположения инструмента во время бурения. Техническим результатом является обеспечение непрерывного отслеживания местоположения инструмента с учетом деформирования узла нижней части бурильной колонны. Способ, согласно которому выбуривают скважину с помощью узла нижней части бурильной колонны (BHA), прикрепляемого к буровому долоту, определяют местоположение проведения замеров долота, получают данные измерений с помощью датчиков узла нижней части бурильной колонны, когда буровое долото поворачивается, обрабатывают данные измерений датчиков узла нижней части бурильной колонны с помощью модели во время бурения, чтобы отслеживать текущее местоположение долота относительно местоположения проведения замеров, причем эта модель учитывает деформацию узла нижней части бурильной колонны. 3 н. и 17 з.п. ф-лы, 6 ил.

1. Способ непрерывного определения местоположения во время бурения, согласно которому:

выбуривают скважину с помощью узла нижней части бурильной колонны (BHA), прикрепляемого к буровому долоту;

определяют местоположение проведения замеров долота;

получают данные измерений с помощью датчиков узла нижней части бурильной колонны, когда буровое долото поворачивается;

обрабатывают данные измерений датчиков узла нижней части бурильной колонны с помощью модели во время бурения, чтобы отслеживать текущее местоположение долота относительно местоположения проведения замеров, причем эта модель учитывает деформацию узла нижней части бурильной колонны.

2. Способ по п. 1, который дополнительно включает обучение модели, позволяющее использовать данные измерений датчика узла нижней части бурильной колонны для определения значений текущего местоположения долота при передвижении.

3. Способ по п. 1, согласно которому модель позволяет моделировать узел нижней части бурильной колонны как множество твердых тел и вычислять совокупность локальных координат для каждого твердого тела из этого множества.

4. Способ по п. 1, согласно которому модель позволяет определять вектор параметров состояния долота во время бурения.

5. Способ по п. 1, который дополнительно включает определение расположения инструмента, что позволяет датчикам узла нижней части бурильной колонны определять полные кинематические характеристики узла нижней части бурильной колонны с учетом деформации узла нижней части бурильной колонны.

6. Способ по п. 1, согласно которому датчики узла нижней части бурильной колонны включают в себя датчики напряжений, акселерометры, магнитометры и гироскопы.

7. Способ по п. 1, который дополнительно включает:

определение отклонения при бурении между текущим местоположением долота и требуемым местоположением долота; и

инициирование, на основании этого отклонения, проведения замеров, которые необходимо выполнить во время следующей паузы в бурении.

8. Система определения местоположения во время бурения, содержащая:

узел нижней части бурильной колонны (BHA), прикрепляемый к буровому долоту, содержащий датчики узла нижней части бурильной колонны; и

блок обработки, который собирает данные измерений во время бурения (MWD) от датчиков узла нижней части бурильной колонны и использует эти данные измерений в модели для отслеживания текущего местоположения долота относительно местоположения проведения замеров, причем эта модель учитывает деформацию узла нижней части бурильной колонны.

9. Система по п. 8, в которой блок обработки инициирует отображение текущего местоположения.

10. Система по п. 8, в которой блок обработки расположен в скважине.

11. Система по п. 8, в которой узел нижней части бурильной колонны содержит механизм управления направлением перемещения, который сравнивает текущее местоположение с требуемым местоположением.

12. Система по п. 8, в которой блок обработки обучает модель, чтобы использовать данные измерений во время бурения для определения значений текущего местоположения долота при передвижении.

13. Система по п. 8, в которой модель позволяет моделировать узел нижней части бурильной колонны как множество твердых тел и вычислять совокупность локальных координат для каждого твердого тела из этого множества.

14. Система по п. 8, в которой модель позволяет определять вектор скорости долота во время бурения.

15. Система по п. 8, в которой узел нижней части бурильной колонны собирают с таким расположением инструмента, которое позволяет датчикам узла нижней части бурильной колонны определять полные кинематические характеристики узла нижней части бурильной колонны с учетом деформации узла нижней части бурильной колонны.

16. Система по п. 8, в которой датчики узла нижней части бурильной колонны включают датчики напряжений, акселерометры, магнитометры и гироскопы.

17. Система по п. 8, в которой блок обработки определяет отклонение при бурении между текущим местоположением долота и требуемым местоположением долота и инициирует на основании этого отклонения проведение замеров, которые необходимо выполнить во время следующей паузы в бурении.

18. Способ непрерывного определения местоположения во время бурения, согласно которому:

получают данные измерений с помощью датчиков узла нижней части бурильной колонны, когда буровое долото поворачивается;

обрабатывают данные измерений датчиков узла нижней части бурильной колонны с помощью модели во время бурения, чтобы отслеживать текущее местоположение долота относительно местоположения проведения замеров, причем эта модель учитывает деформацию узла нижней части бурильной колонны; и

происходит автоматическое управление направлением перемещения узла нижней части бурильной колонны на основании текущего местоположения долота.

19. Способ по п. 18, который дополнительно включает обучение модели, позволяющее использовать данные измерений датчика узла нижней части бурильной колонны для определения значений текущего местоположения долота при передвижении.

20. Способ по п. 18, согласно которому модель позволяет моделировать узел нижней части бурильной колонны как множество твердых тел и вычислять совокупность локальных координат для каждого твердого тела из этого множества.

| Способ определения координат исполнительного органа буровой установки при проходке стволов | 1990 |

|

SU1768752A1 |

| US 20050126022 A1, 16.06.2005 | |||

| US 8544181 B2, 01.10.2013 | |||

| US 20140367170 A1, 18.12.2014 | |||

| US 20050279532 A1, 22.12.2005. | |||

Авторы

Даты

2018-07-10—Публикация

2014-12-31—Подача