1

(21)4328409/06 (22)25.11.87 (46)07.10.92. Бюл. №37

(71)Могилевский технологический институт

(72)Г.С.Федоров и В.А.Шуляк

(56)Авторское свидетельство СССР Мг 1331205, кл. F26 В 17/10, 1986.

(54) УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ

(57)Использование: техника сушки дисперсных материалов, обеспечивающая повышение производительности и снижение энергозатрат. Сущность изобретения: установка содержит попарно сопряженные между собой по боковым поверхностям с образованием гребней и расположенные по разные стороны от встречно направленных разгонных каналов вихревые камеры, под которыми установлены разгрузочные циклоны. В нижней части каждого циклона по его оси дополнительно установлен рассекатель потоков, выполненный в виде тела вращения и установленный с возможностью вертикального перемещения, причем патрубок охлаждающего воздуха размещен концент- рично рассекателю и в нем на выходе установлены завихрители. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки дисперсных материалов | 1987 |

|

SU1768897A1 |

| Установка для сушки дисперсных материалов | 1987 |

|

SU1767303A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2029209C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030699C1 |

| Установка для сушки суспензий | 1982 |

|

SU1044920A1 |

| УСТАНОВКА ДЛЯ ВИХРЕВОЙ РАСПЫЛИТЕЛЬНОЙ СУШКИ | 2007 |

|

RU2329745C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНОГО МАТЕРИАЛА В АКТИВНОМ ГИДРОДИНАМИЧЕСКОМ РЕЖИМЕ С СВЧ-ЭНЕРГОПОДВОДОМ | 2006 |

|

RU2312280C1 |

| Установка для сушки растворов и суспензий | 1980 |

|

SU870874A1 |

| Установка для сушки дисперсных материалов | 1984 |

|

SU1216599A1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

Изобретение относится к технике сушки и может быть использовано в химической, пищевой и др. отраслях промышленности.

Цель изобретения - повышение производительности и снижение энергозатрат.

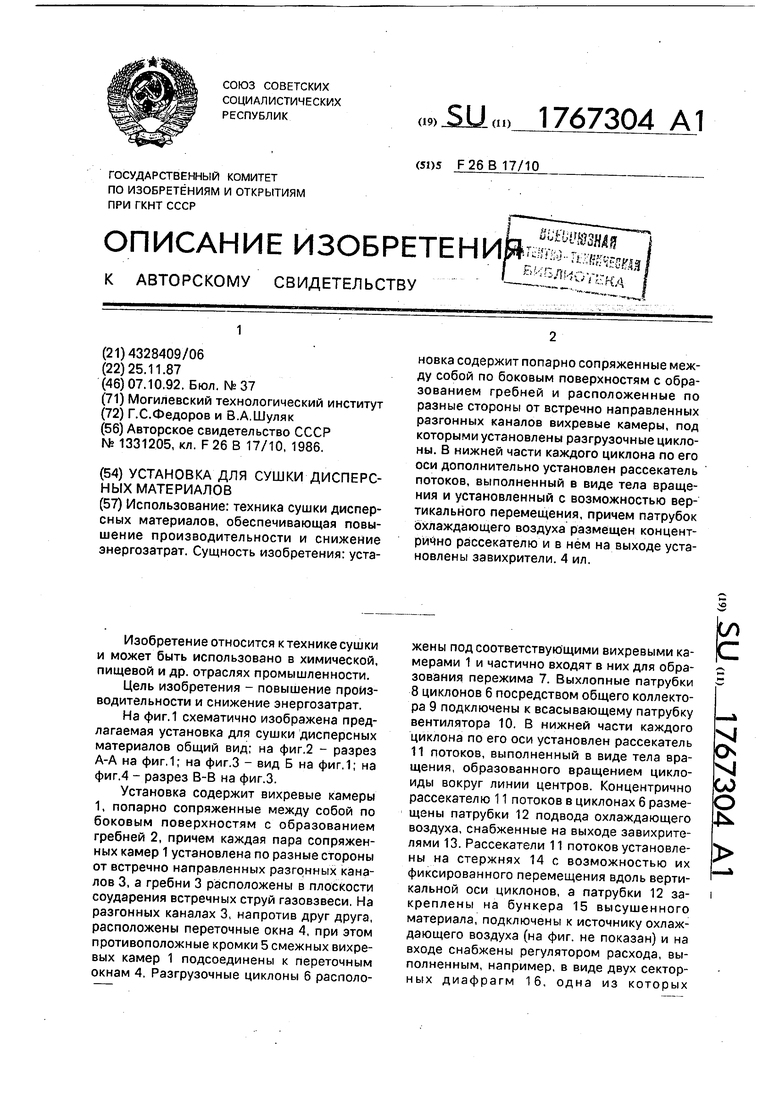

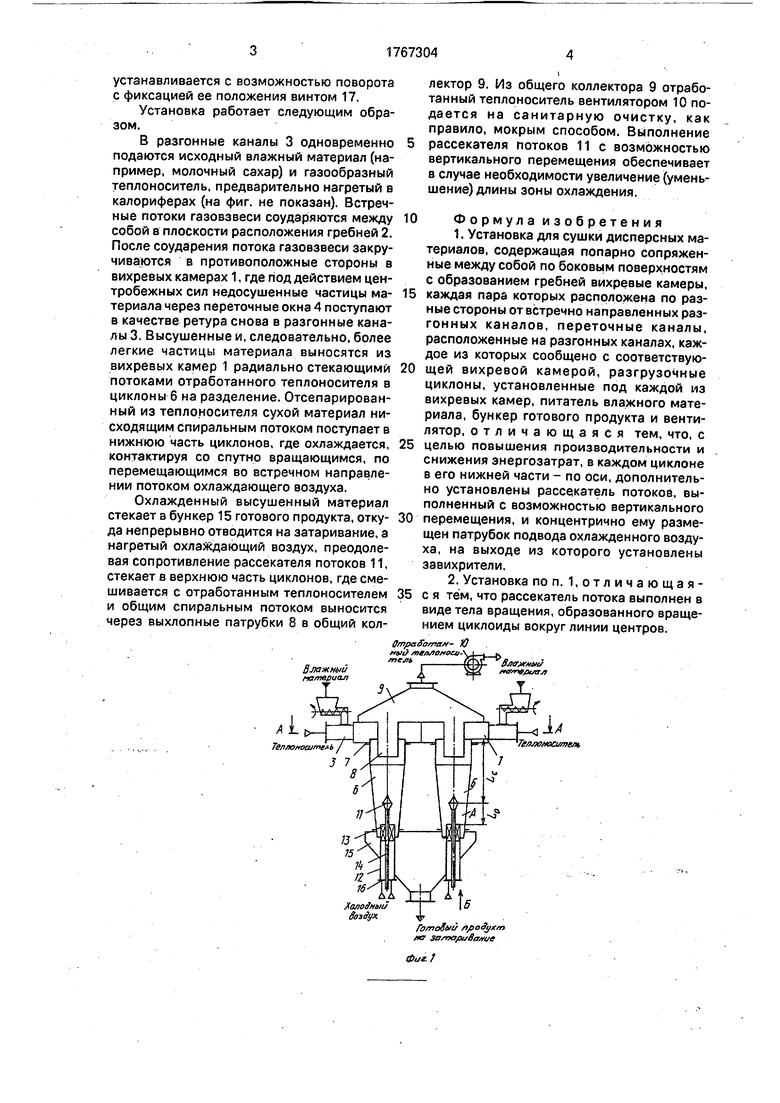

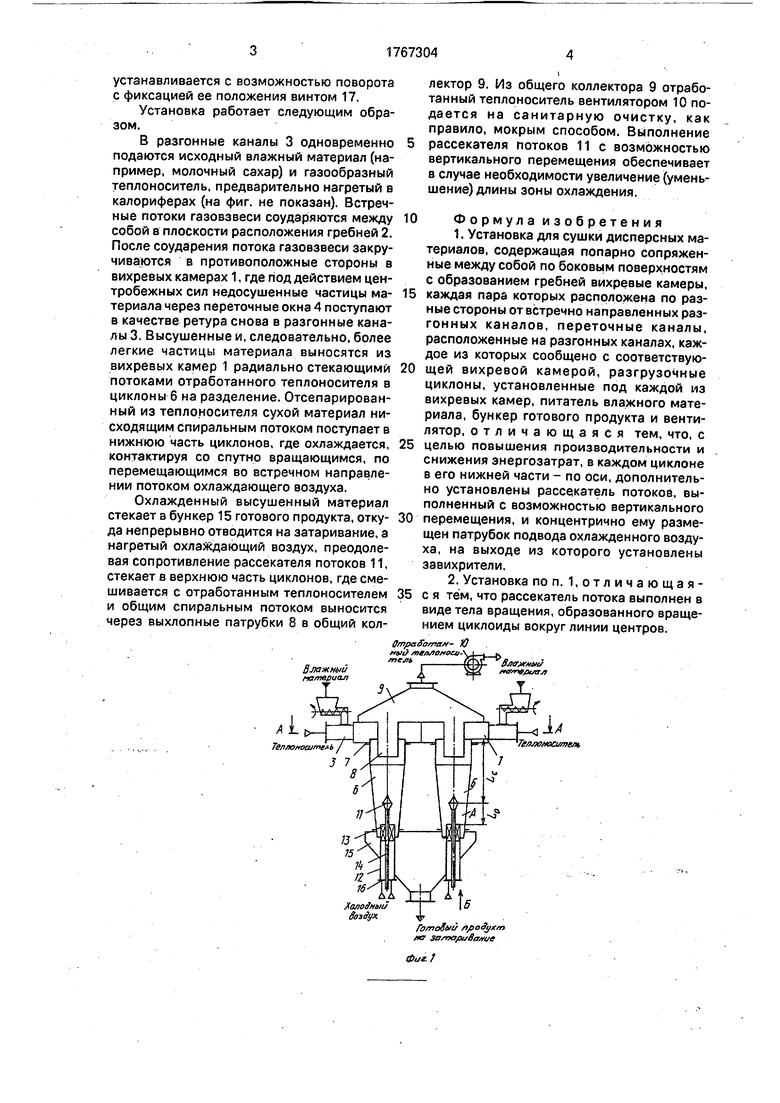

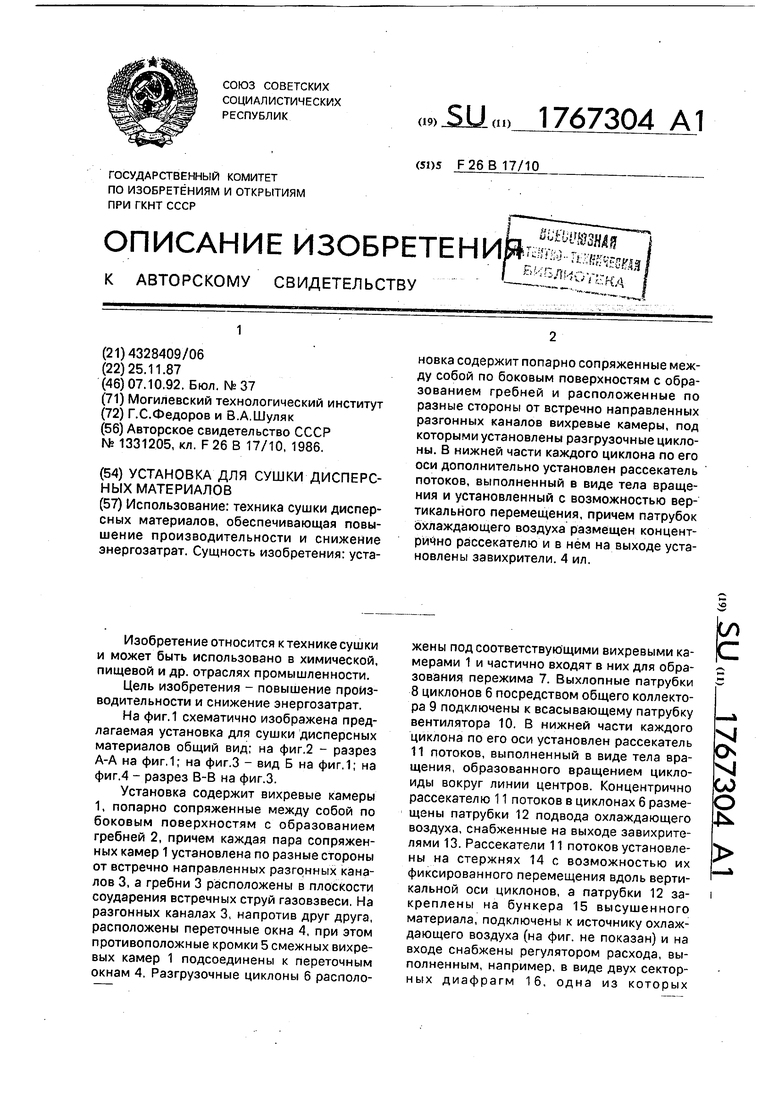

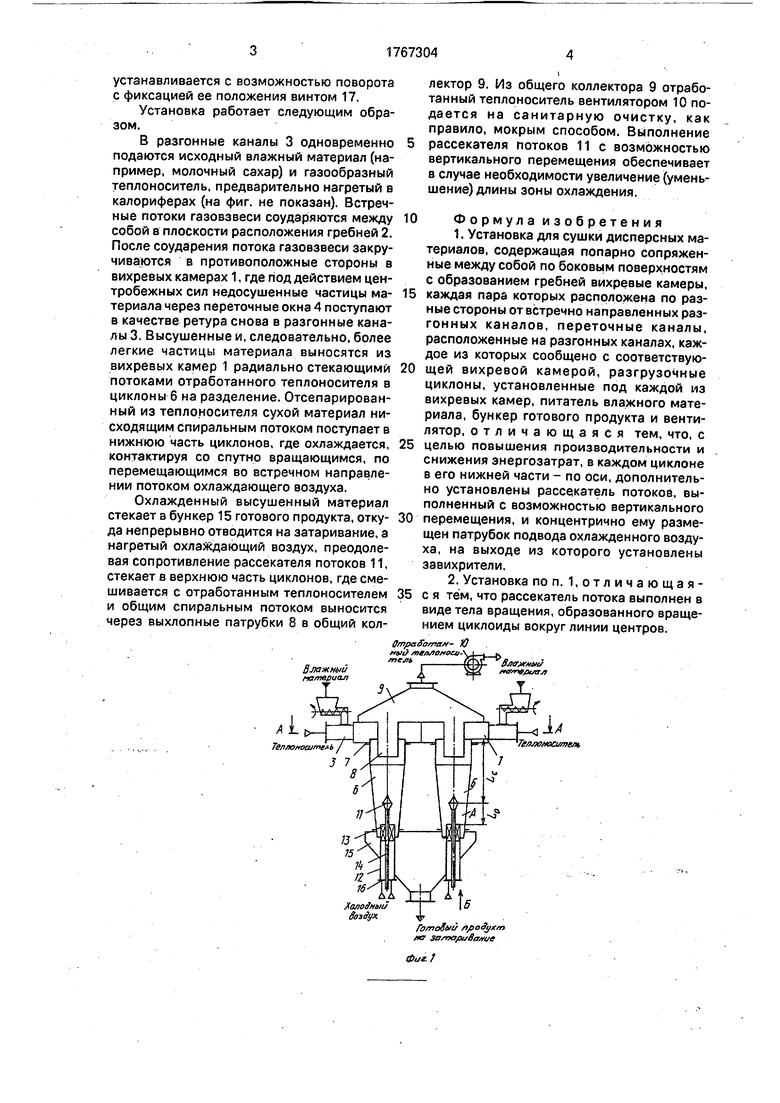

На фиг.1 схематично изображена предлагаемая установка для сушки дисперсных материалов общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.1; на фиг.4 - разрез В-В на фиг.З.

Установка содержит вихревые камеры 1, попарно сопряженные между собой по боковым поверхностям с образованием гребней 2, причем каждая пара сопряженных камер 1 установлена по разные стороны от встречно направленных разгонных каналов 3, а гребни 3 расположены в плоскости соударения встречных струй газовзвеси. На разгонных каналах 3, напротив друг друга, расположены переточные окна 4, при этом противоположные кромки 5 смежных вихревых камер 1 подсоединены к переточным окнам 4. Разгрузочные циклоны 6 расположены под соответствующими вихревыми камерами 1 и частично входят в них для образования пережима 7. Выхлопные патрубки 8 циклонов 6 посредством общего коллектора 9 подключены к всасывающему патрубку вентилятора 10. В нижней части каждого циклона по его оси установлен рассекатель 11 потоков, выполненный в виде тела вращения, образованного вращением циклоиды вокруг линии центров. Концентрично рассекателю 11 потоков в циклонах 6 размещены патрубки 12 подвода охлаждающего воздуха, снабженные на выходе завихрите- лями 13. Рассекатели 11 потоке в установлены на стержнях 14 с возможностью их фиксированного перемещения вдоль вертикальной оси циклонов, а патрубки 12 закреплены на бункера 15 высушенного материала, подключены к источнику охлаждающего воздуха (на фиг. не показан) и на входе снабжены регулятором расхода, выполненным, например, в виде двух сектор- ных диафрагм 16, одна из которых

ш

Ј

XI ON VI СА О

устанавливается с возможностью поворота с фиксацией ее положения винтом 17.

Установка работает следующим образом.

В разгонные каналы 3 одновременно подаются исходный влажный материал (например, молочный сахар) и газообразный теплоноситель, предварительно нагретый в калориферах (на фиг. не показан). Встречные потоки газовзвеси соударяются между собой в плоскости расположения гребней 2. После соударения потока газовзвеси закручиваются в противоположные стороны в вихревых камерах 1, где под действием центробежных сил недосушенные частицы ма- териала через переточные окна 4 поступают в качестве ретура снова в разгонные каналы 3. Высушенные и, следовательно, более легкие частицы материала выносятся из вихревых камер 1 радиально стекающими потоками отработанного теплоносителя в циклоны 6 на разделение. Отсепарирован- ный из теплоносителя сухой материал нисходящим спиральным потоком поступает в нижнюю часть циклонов, где охлаждается, контактируя со спутно вращающимся, по перемещающимся во встречном направлении потоком охлаждающего воздуха.

Охлажденный высушенный материал стекает в бункер 15 готового продукта, отку- да непрерывно отводится на затаривание, а нагретый охлаждающий воздух, преодолевая сопротивление рассекателя потоков 11, стекает в верхнюю часть циклонов, где смешивается с отработанным теплоносителем и общим спиральным потоком выносится через выхлопные патрубки 8 в общий колВлажныйнатериал

ТеллономпелЪ / J 7

лектор 9. Из общего коллектора 9 отработанный теплоноситель вентилятором 10 подается на санитарную очистку, как правило, мокрым способом. Выполнение рассекателя потоков 11 с возможностью вертикального перемещения обеспечивает в случае необходимости увеличение (уменьшение) длины зоны охлаждения.

Формула изобретения

Отработан- Ю нм) теалоноса- mejit

А

Te/rj i cua ej

ХалоЗныи воздух.4

Го/лоНий /)fio3yxm на затариВтие

VCX17

.- , ;V i

к V K/

, ... J .«I T,o.

5

t 4 , V /

ч . //

ffiMOH&ULine 4

8-6

Авторы

Даты

1992-10-07—Публикация

1987-11-25—Подача