Изобретение относится к технике измерений и касается измерения изгибающих моментов в элементах конструкций.

Известен способ измерения поперечной нагрузки, заключающийся в регистрации относительного прогиба стержня на концах продольного измерительного участка. Недостатком этого способа является низкая точность, особенно при малых стрелах прогиба элемента.

Наиболее близким по своей сущности к предлагаемому техническому решению является способ измерения нагрузки в сечениях стержня, заключающийся в регистрации относительных прогибов продольной оси в двух сечениях, равноотстоящих по разные стороны от основного сечения, причем об изгибающем моменте судят по разности прогибов.

Недостатком этого способа является прямое измерение стрелы прогиба относительно базы измерения.

Это приводит к тому, что такое непосредственное измерение стрелы прогиба

сложно по техническому осуществлению является неблагоприятным с точки зрения точности, поскольку ошибка в измерении стрелы прогиба многократно увеличивается при определении кривизны объекта измерения. Тем самым ставится задача определе- ния изгибающего момента в элементе конструкции путем выбора оптимальной последовательности измерений для достижения максимальной точности.

Целью изобретения является повышение точности измерения.

Поставленная цель достигается тем, что в способе измерения, заключающемся в том, что измеряют прогиб на базовом участке деформируемого элемента и по результатам измерения определяют изгиЗающий момент, измерение проводят путем перемещения от центра базового участка вдоль него калиброванного по высоте измерительного стержня до кзсанич им поверхности деформируемого элемента, фиксируют это перемещение, а изгибающий момент определяют по формуле

to С

KJ

о

00

ю

ю ю

x 2 h

Vhz+(a + b) Vh2+(a-b)

- Ro 1.

где Е - модуль упругости материала элемента конструкции;

J - момент инерции сечения элемента конструкции;

h - высота калиброванного измерительного стержня;

2а - длина базового участка; b - величина перемещения измерительного стержня;

Ro - начальный радиус кривизны элемента конструкции.

Перемещение калиброванного стержня вдоль установленной на поверхности элемента базы вплоть до касания его поверхности позволяет исключить технически сложно осуществимую и не обладающую достаточной точностью операцию измерения стрелы прогиба элемента и заменить ее на достаточно простую операцию измерения смещения калиброванного измерительного стержня относительно центра базы. Точность определения изгибающего момента повышается в 5-10 раз.

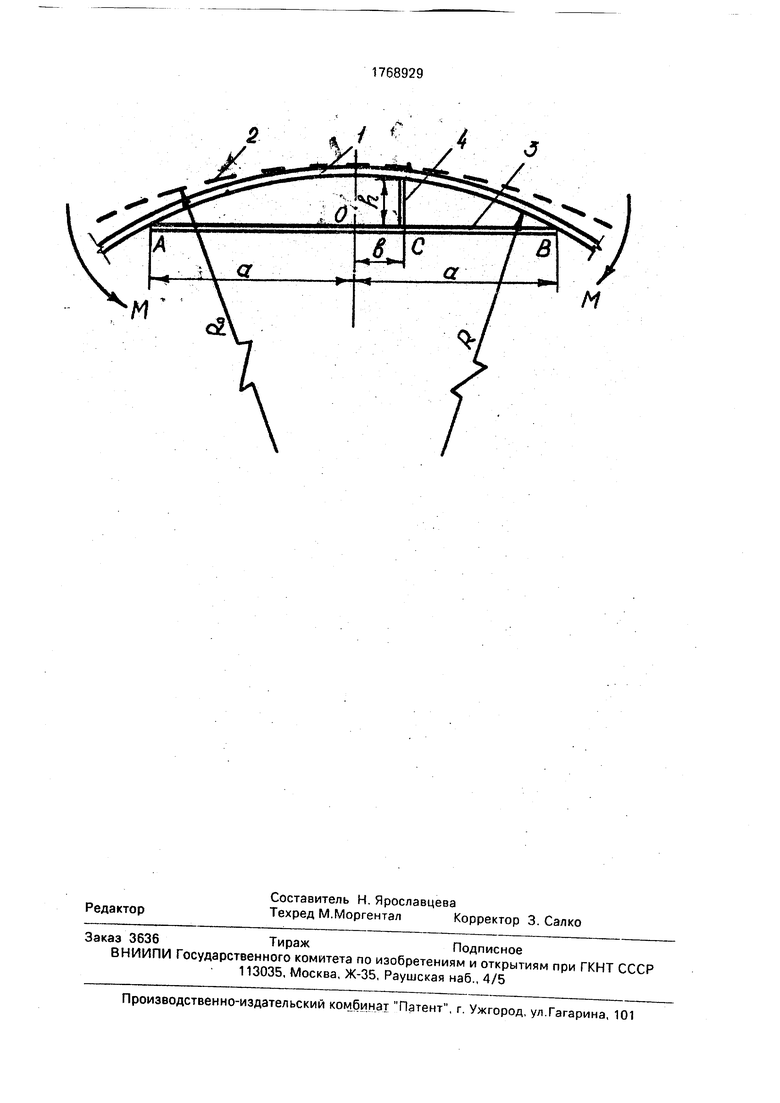

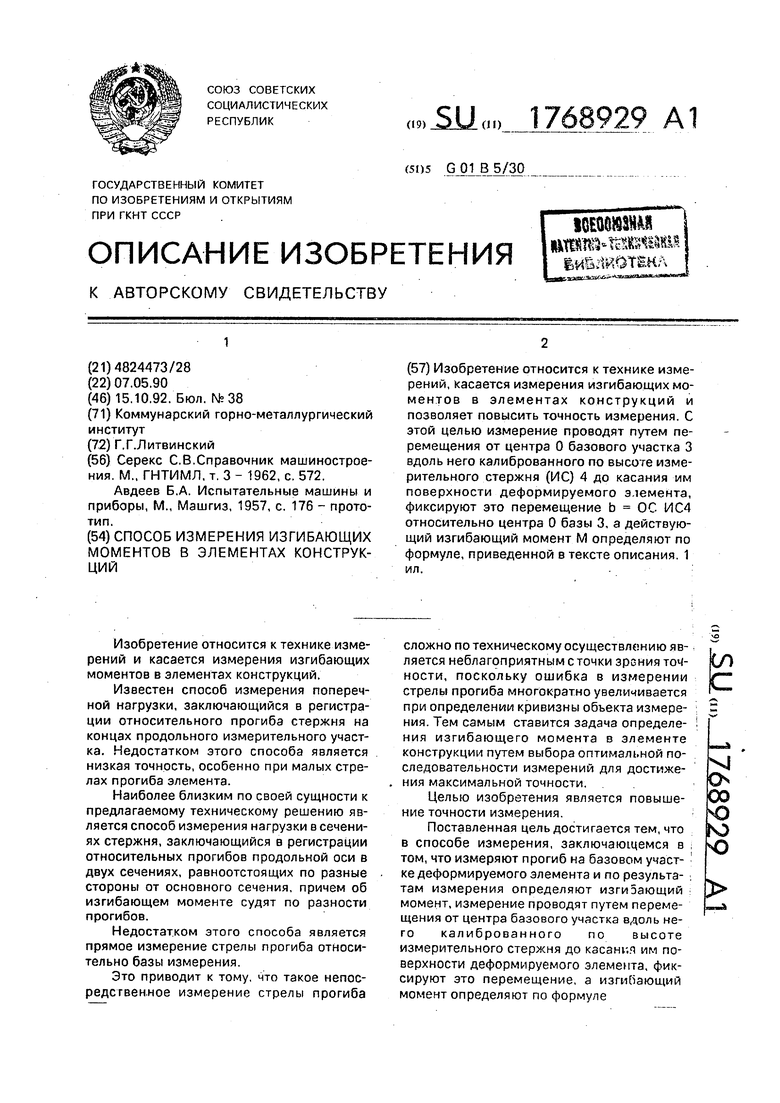

На чертеже представлена схема осуществления измерений на криволинейном стержневом элементе 1 конструкции, который до загружения имел начальную упругую линию 2 с радиусом кривизны R0. Под действием момента М упругая линия стержня 2 искривляется и приобретает радиус кривизны R. На заданный участок АВ элемента 1 устанавливают базу 3 измерения длиной 2а, от центра которой 0 сдвигают калиброванный измерительный стержень 4 высотой h. При осуществлении способа следует измерить смещение b ОС измерительного стержня 4 относительно центра 0 базы 3, а действующий изгибающий момент М определить по формуле

М EJ x 2h

х V +ta+b)2 vfp+(

- Ro 1,

где EJ - изгибная жесткость элемента, Нм . Чтобы оценить точность предложенного способа измерений, необходимо взять производную от изгибающего момента МПо по измеряемому параметру (в данном случае Ь):

dM d b

-2hEj

Vh2 +(a + bY V h 2 + ( a - b )

x(a + b

+ a-b

h2+(a+b)2 h2+(a-b)

)

Поскольку измерения будут производиться исходя из условий b2 « a2; h2 « a2, то формулу можно упростить

EJ

dM , 4h dbаз

(а)

Определяют точность при использова- нии существующих способов, когда измеряют стрелу прогиба h конструкционного элемента 1. Для этого находят производную от изгибающего момента по h

dM -2hEI

5

db 1 - h2 (Vh +fa+b)2 )2

+

h2+(a-fb)2 Vh +O-b)2

При тех же условиях элемент умеренной кривизны h а , а измеряют как обычно - максимальную стрелу h его прогиба, когда Ь2 а2, получают после упрощений

тт- - -s.m.

Из сравнения полученных зависимо- 5 стей (а) и (б) видно, что при равной точности измерения(например ±1 мм)линейных величин b (при заданной высоте h) или h (при заданном Ь), т.е. Д b Ah, предложенный способ определения изгибающих моментов 0 точнее традиционного в е раз. r dIVb a Ј d Мь 2 h

Если учесть, что la 0,1...0,05, то точ- 5 ность измерений предложенного способа увеличивается в е 5-10 раз. Такого повышения точности всегда можно достигнуть путем выбора соответствующего размера АВ измерительной базы 3. Можно показать, 0 что добиться большей точности, чем в предложенном способе измерений, не удается (например, путем вариант длины базы и т.д.). Поэтому данный способ измерения наиболее предпочтительный для практиче- 5 ской реализации.

В качестве примера конкретного выполнения способа показательны измерения действующих изгибающих моментов в

0 стальной рамной арочной крепи КМП-АЗ из спецпрофиля СВП-27, установленной в полевом откаточном штреке гор. 717 м ш. им. 50-летия СССР п.о. Краснодонуголь. Начальный радиус кривизны верхняка крепи

5 составлял RO 2,37 м, модуль упругости стали Е 210 Па, момент сопротивления спецпрофиля I 6.39 м4. После проведения горной выработки и установки крепи, которая подверглась нагружению со стороны м ссива горных пород в результате проявлений горного давления, верхняки крепи прогнулись м их радиус кривизны R увеличился. Измерения производили в верхней части арочной крепи (вершине свода) устройством с базой 3 длиной 2а 1.0 м и измерительным стержнем 4 с калиброванной высотой h 0,05 м. Установив базу 3 на верхняк 1, перемещали вдоль базы 3 закрепленный на ней (с возможностью перемещения) измерительный стержень 4 вплоть до касания спецпрофиля и регистрировали смещение (Ь 0,157) стержня 4 относительно центра 0 базы 3, после чего определяли изгибающий момент М, действующий на этой части элемента, подставляя все известные величины в исходную формулу.

x

2h x

С

Vh2+(a+b) -Vh -Ka-b) 2 1011 -6.39

О П PR

Sp.OS + (0,5 + 0,157Гф.05 +(0,5-0,157) - 20326 H.M. 20,326 Кн.м.

t ,O /

Определяют точность, с которой получен данный результат, воспользовавшись формулой (а):

d М А. 4 h

АМь ±- XEI Ab

db 4

Ab ±X

0,05

-б

0,5

-з

2 10

11

6,39 X

2063н.м. 2,1 Кн.м.г где Ab - точность, с которой определяется положение измерительного стержня 4 относительно центра 0 базы 3, Ab - ±10 м.

Окончательно получают

М (20.3±2,1)Кн.м.,

что гарантирует 10% точность определения изгибающего момента М, вполне достаточную для принятия технических решений.

Оценивают точность традиционного (существующего) метода измерений по формуле (б)

dM ,-. , 2

,2

±

Е I ±ч11

,-6.

гЗ

0,5

х2 10 6,39- ±10224 н.м. ±10,2 Кн.м.

где Ah - точность измерения стрелы прогиба. Ah .

Отсюда следует, что точность оказалась ниже в 5 раз и составляет 50% от измеряе- мого момента, что недопустимо.

Таким образом, использование изобретения позволяют в 5-10 раз повысить точность измерения изгибающего момента при сравнительно простой конструктивной реализации предложенного способа, что важно при массовом обследовании состояния изгибаемых конструктивных элементов.

8 настоящее время даны теоретические обоснования способа, разработано устройство и проведено его шахтное испытание. Внедрение способа намечено при строительстве и реконструкции угоЛьных шахт в Донбассе лабораторией горной геомеханики КГМИ.

Формула изобретен и я

Способ измерения изгибающих моментов в элементах конструкций, заключающийся в том. что измеряют прогиб на базовом участке деформируемого элемента

и по результатам измерения определяют изгибающий момент, отличающийся тем, что, с целью повышения точности, измерение проводят путем перемещения от центра базового участка вдоль него калиброванного по высоте измерительного стержня до касания им поверхности деформируемого элемента, фиксируют это перемещение, а изгибающий момент определяют по формуле

x

хГ2JT,

(a+b)2 Vh2+(a-b)2

где Е - модуль упругости материала элемен- та конструкции;

J - момент инерции сечения элемента конструкции;

h - высота калиброванного измерительного стержня; 2а - длина базового участка;

b - величина перемещения измерительного стержня:

Но - начальный радиус кривизны элемента конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прогибомер для измерения усилий в шахтной крепи | 1990 |

|

SU1723321A1 |

| Способ крепления горной выработки | 1991 |

|

SU1810562A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2090284C1 |

| УЛЕЙ | 1993 |

|

RU2056746C1 |

| Способ определения эпюры напряжений в деталях, обработанных поверхностным наклепом | 1989 |

|

SU1649245A1 |

| ОПТОЭЛЕКТРОННАЯ СИСТЕМА БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ В ДВИЖЕНИИ ГЕОМЕТРИЧЕСКИХ ХАРАКТЕРИСТИК ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕИ. ОПТОЭЛЕКТРОННЫЙ ДАТЧИК БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ПОЛОЖЕНИЯ И ИЗНОСА РЕЛЬСА | 1995 |

|

RU2142892C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЛОКАЛЬНОГО РАДИУСА КРИВИЗНЫ УПРУГОДЕФОРМИРОВАННОЙ ЭТАЛОННОЙ БАЛКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2581440C1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| СПОСОБ ПРОВЕДЕНИЯ И ПОДДЕРЖАНИЯ ГОРНОЙ ВЫРАБОТКИ И РАМНАЯ КРЕПЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2084634C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ КОЖУХА ЯДЕРНОГО РЕАКТОРА | 1990 |

|

RU2047924C1 |

Изобретение относится к технике измерений, касается измерения изгибающих моментов в элементах конструкций и позволяет повысить точность измерения. С этой целью измерение проводят путем перемещения от центра 0 базового участка 3 вдоль него калиброванного по высоте измерительного стержня (ИС) 4 до касания им поверхности деформируемого Э1емента, фиксируют это перемещение b ОС ИС4 относительно центра 0 базы 3, а действующий изгибающий момент М определяют по формуле, приведенной в тексте описания. 1 ил.

| Серекс С.В.Справочник машиностроения | |||

| М., ГНТИМЛ, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для выпуска сточных вод в реки | 1923 |

|

SU572A1 |

| Авдеев Б.А | |||

| Испытательные машины и приборы, М., Машгиз, 1957, с | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

Авторы

Даты

1992-10-15—Публикация

1990-05-07—Подача