Изобретение относится к обработке металлов давлением, в частности к правке проката противоизгибом.

Известен способ правки изделий, заключающийся в противоизгибе изделия, размещенного на опорах, поперечной силой [1].

Основной недостаток способа заключается в том, что при противоизгибе изделия деформации концентрируются вблизи сечения изгибающей силы, что приводит к образованию на выправляемом изделии крутоизогнутых участков. Таким образом, исправление одного параметра кривизны - "максимального отклонения от оси", приводит к ухудшению другого параметра - "минимального радиуса кривизны участков изделия".

Наиболее близким по технической сущности является способ валковой правки изделий, включающий прокатку изделия между нажимным и опорными валками в трехвалковой правильной машине [2]. Выправляемое изделие - пруток, трубу - обкатывают с изгибом между опорными и нажимным валками. Прогиб задают смещением нажимного валка относительно опорных валков. Эффект правки получают за счет многократного знакопеременного изгиба изделия в каждом сечении путем обкатки его по винтовой линии.

Недостатком способа является существенное упрочнение материала изделия в процессе правки за счет знакопеременной пластической деформации в каждом сечении. Другим недостатком является наведение на изделии крутоизогнутых участков винтовой кривизны с шагом обкатки.

Техническая задача, решаемая изобретением, заключается в уменьшении упрочнения материала изделия в процессе правки и в повышении качества правки за счет исключения эффекта наведенной кривизны - крутоизогнутых участков.

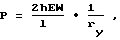

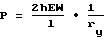

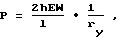

Поставленная задача решается за счет того, что в способе валковой правки изделий, включающем прокатку изделия между нажимным и опорными валками, согласно изобретению, непрерывно измеряют кривизну изделия по всей длине и воздействуют на изделие нажимным валком в каждом сечении с усилием, определяемом из выражения

где

h - высота профиля, м;

E - модуль упругости материала, Н/М2;

W - момент сопротивления изгибу профиля в направлении изгиба, м3;

l - межопорное расстояние, м;

1/ry - кривизна упругой отдачи, м-1.

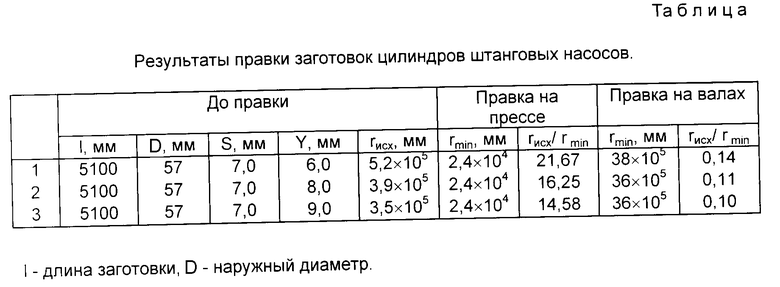

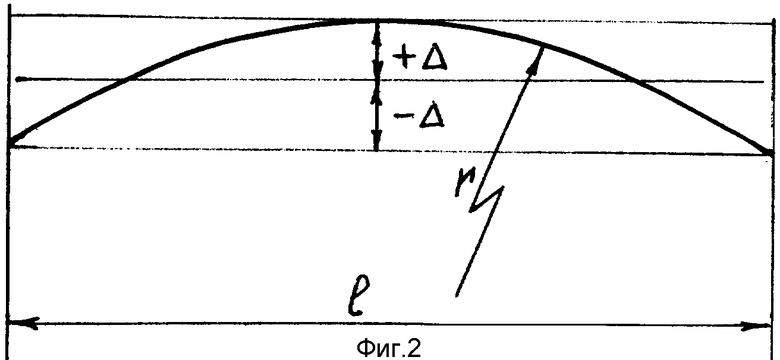

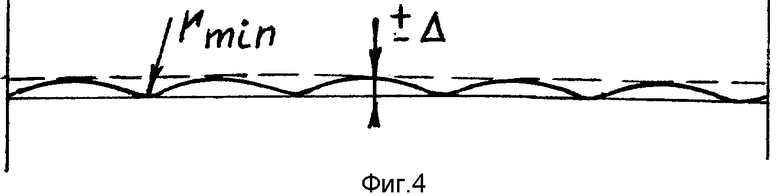

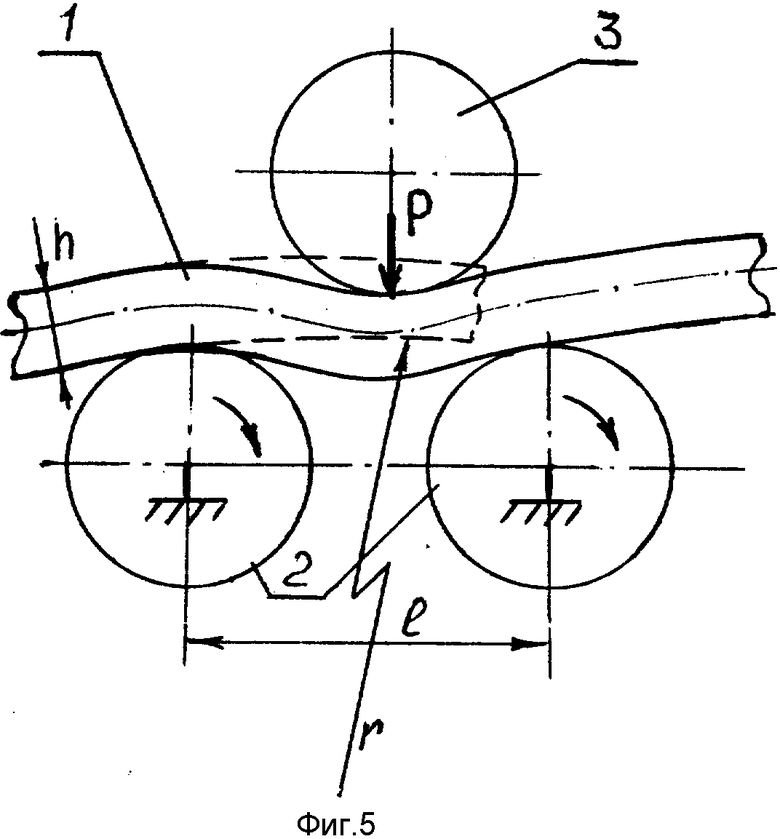

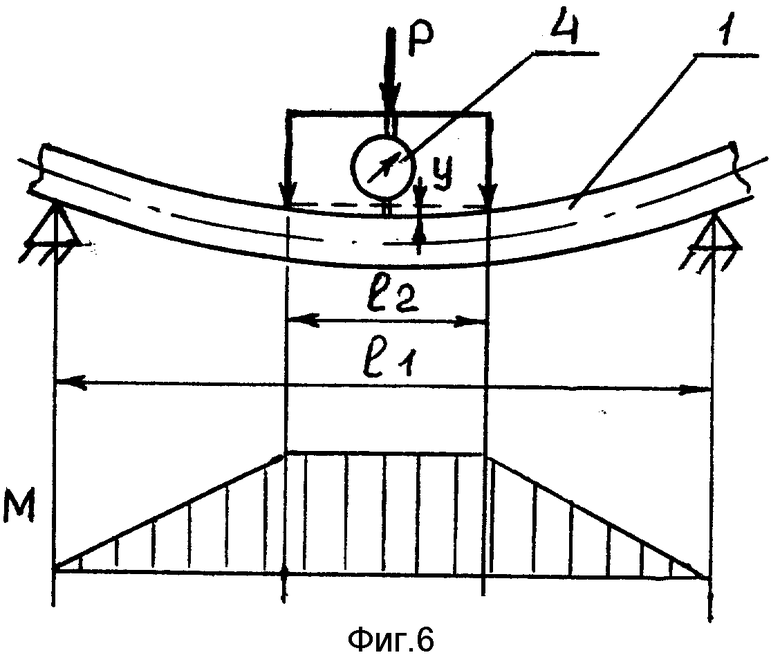

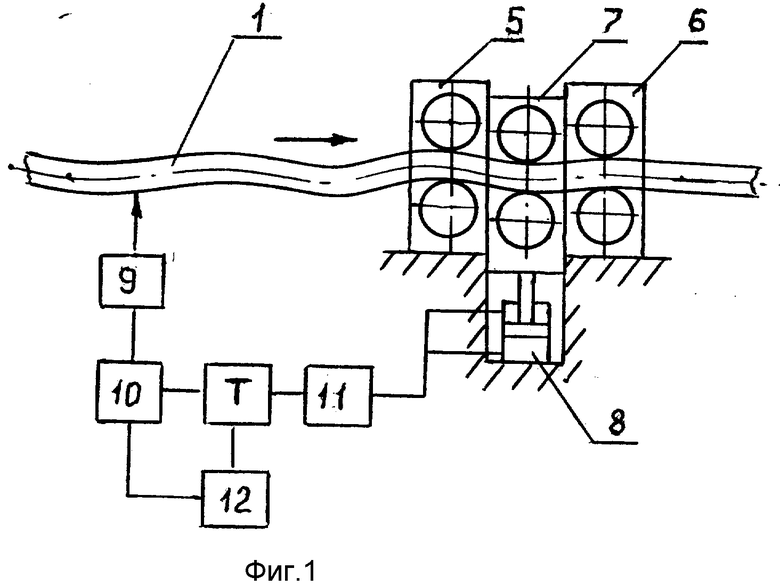

На фиг. 1 представлена схема устройства для правки изделий по предлагаемому способу; на фиг. 2 приведен в качестве примера типичный вариант исходной кривизны оси изделия; на фиг. 3 - характерная кривизна после косовалковой правки; на фиг. 4 - характерная кривизна после прессовой правки; на фиг. 5 - схема валковой правки; на фиг. 6 - схема изгиба изделия на прессе для снятия характеристики упруго-пластического изгиба.

Кривизна длинномерных изделий характеризуется двумя параметрами - отклонением от прямой линии на базовой длине или на всей длине изделия и радиусом искривления участков профиля. Как правило, на практике исправление одного параметра приводит к ухудшению другого. Так, при правке труб и прутиков с исходной кривизной в виде дуги с допустимым радиусом r и превышающим допуск отклонением от прямой на базовой длине l, равным ±Δ (фиг. 2), после правки на косовалковой машине получают характерное искривление оси изделия, лежащее в двух плоскостях с отклонением оси от прямой линии ±ΔG, лежащим в поле допусков, и радиусом искривления rmin≤r (фиг. 3). Таким образом, кривизна изделия по параметру "радиус искривления" существенно возросла. При правке изделия с той же кривизной на прессе (фиг. 4), вследствие локального приложения нагрузки и концентрации деформаций изгиба в сечениях правки, имеет место еще большее, чем при косовалковой правке, ухудшение параметра "радиус искривления" (rmin≤r). Кроме того, в результате правки изделия получают существенную остаточную деформацию наружных слоев по всей длине при правке на косовалковых машинах или в локальных участках при правке на прессах, достигающую 20 - 30%. При изготовлении ряда ответственных изделий величина остаточного наклепа и его неравномерность по длине изделия специально оговаривается, что исключает возможность использования правки холодной деформацией, а требует применения дорогостоящих способов устранения кривизны при термообработке в печах - использования вертикальных печей, специальных схем нагрева и охлаждения и т.п.

Согласно предлагаемому способу осуществляется правка изделия с исправлением обоих параметров кривизны за счет выпрямления искривленных участков по всей длине. Схема правки приведена на фиг. 5. Изделие 1 прокатывается между опорными 2 и нажимным 3 валками. Допустим, изделие имеет исходную кривизну радиусом r и подается в валки выпуклостью вверх. Нажимной валок 3 прижимает изделие 1 к опорным валкам 2, создает противоизгиб на величину упругой (возвратной) и пластической (остаточной) составляющих и выправляет изделие по всей длине. Условием выправления изделия по прямолинейной оси является равенство остаточной деформации противоизгиба деформации исходной кривизны радиусом r. Вследствие того, что деформация противоизгиба распределяется по всей длине изгиба, а не локализуются в отдельных сечениях, как это имеет место при правке на прессах, уровень остаточных напряжений существенно, в 5 - 10 раз ниже, чем при прессовой правке, и еще ниже, чем при правке многократным упруго-пластическим противоизгибом, например на косовалковых машинах. Предлагаемое математическое выражение обеспечивает необходимую для правки зависимость усилия прижатия прижимного ролика от радиуса исходной кривизны r, параметров изделия и базы правки l.

Обоснование математического выражения.

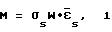

Момент, обеспечивающий деформацию, необходимую для устранения кривизны в данном сечении [1, с. 62].

где

W - момент сопротивления изгибу, м3; - относительная деформация упругого перегиба.

- относительная деформация упругого перегиба.

Усилие нажимного ролика, обеспечивающее данный момент

где

l - база правки, м.

Относительная деформация устраняемой кривизны (там же, с. 61)

где

h - высота профиля поперечного сечения изделия, м;

r - радиус устраняемой кривизны, м.

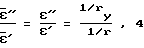

Очевидно соотношение

где

1/ry - кривизна упругой отдачи, м-1.

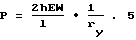

Решая совместно уравнение 1 - 4, получим

Кривизну упругой отдачи 1/rу определяют по уравнениям пластического изгиба с учетом конкретных характеристик изделия - геометрических размеров, деформационных характеристик материала, в частности характера упрочнения. Аналитическое определение затруднено и не обеспечивает необходимой точности, поэтому кривизну упругой отдачи рекомендуется определять по экспериментально снятой для данного типоразмера изделия зависимости.

h/rу = f (h/r) 6

Снятие зависимости (6) производят путем упруго-пластической гибки образца изделия на прессе по схеме, приведенной на фиг. 6. Гибка осуществляется двумя равными силами, расположенными на расстоянии l2 одна от другой симметрично относительно опор. Из эпюры изгибающих моментов М видно, что на участке l2 изгибающий момент практически постоянен - имеет место "чистый изгиб" изделия по дуге окружности. Измеряя индикатором 4 стрелу прогиба изделия 1 на участке l2 под нагрузкой и после снятия нагрузки по формуле

где

y - стрела прогиба на участке l2, определяют радиус изгиба изделия. Имея в виду, что

где

rc - радиус прогиба изделия под нагрузкой, строят искомую зависимость.

На фиг. 1 приведена схема правки кривизны изделий, лежащей в одной плоскости. Устройство для правки изделия 1 включает обоймы 5 и 6 опорных валков и обойму 7 нажимных валков. Обойма нажимных валков снабжена гидроцилиндром 8, обеспечивающим прижатие прокатываемого изделия к верхним или к нижним опорным валкам в зависимости от характера искривления - выпуклостью вверх или вниз. Устройство снабжено датчиком криволинейности 9, вычислительным устройством 10 и электрогидравлическим преобразователем 11. Вычислительное устройство снабжено задатчиком 12. Работа устройства происходит следующим образом. Образец изделия подвергается изгибу на прессе, и снимается характеристика упруго-пластического изгиба (6). С помощью задатчика 12 характеристика вводится в вычислительное устройство (ЭВМ) 10, туда же заносятся данные в соответствии с выражением 5. Изделие задается в правильные валки; при этом оно проходит датчик криволинейности 9, который передает информацию в вычислительное устройство 10. Сигнал с вычислительного устройства через временную задержку Т поступает на электрогидравлический преобразователь 11, который посредством гидроцилиндра 8 обеспечивает усилие на нажимном ролике (верхнем или нижнем), рассчитанное вычислительным устройством. Временная задержка T выбрана с учетом скорости перемещения изделия и равна времени перемещения сечения полосы от точки измерения до оси нажимных роликов. Тем самым обеспечивается адекватность воздействия нажимного воздействия нажимного ролика измеренной датчиком кривизны. Очевидно, что данное устройство обеспечивает кривизну изделия в одной плоскости. Для правки в двух плоскостях необходим второй пропуск с поворотом на 90o, либо принудительный поворот изделия в процессе правки в соответствии с формой пространственной кривизны.

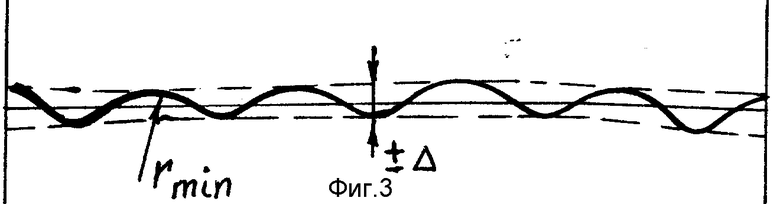

Экспериментальная проверка предлагаемого способа осуществлялась путем сопоставления результатов правки на прессе и в валках по заявляемому способу. В качестве объекта правки использовали заготовку цилиндра штангового глубинного насоса из стали 22ГЮ диаметром 57х7,0. Для простоты заготовки подобраны с однообразной кривизной типа "серповидность" примерно одинакового радиуса по длине заготовки. Каждую заготовку разрезали на две равные части, и одну часть привили на прессе до криволинейности ±0,1 мм/м, другую - в валках, по предлагаемому способу. Результаты приведены в таблице.

Из таблицы видно, что после прессовой правки на заготовке наведены крутоизогнутые участки.

Минимальный радиус изгиба профиля уменьшился в 15 - 20 раз. Из этого следует, что после правки параметр кривизны "минимальный радиус изгиба" резко ухудшился - кривизна (1/r) возросла в 15 - 20 раз.

После валковой правки минимальный размер изгиба увеличился по сравнению с заготовкой в 7 10 раз (отношение rисх/rmin = 0,10 - 0,14), во столько же раз снизилась кривизна заготовки.

Таким образом, использование предлагаемого способа позволяет повысить качество правки и понизить уровень остаточных напряжений в изделии. Использование способа предлагается на ОАО "УралЛУКтрубмаш" при правке цилиндров глубинных штанговых насосов для нефтедобычи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2090284C1 |

| ВАЛКОВАЯ ОБОЙМА ТРУБОПРАВИЛЬНОЙ МАШИНЫ | 2012 |

|

RU2506133C1 |

| СПОСОБ ПРАВКИ КОРОТКОМЕРНЫХ ТРУБ | 2008 |

|

RU2374022C1 |

| СТАН ДЛЯ КОСОВАЛКОВОЙ ПРАВКИ | 1994 |

|

RU2070456C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРА СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 1996 |

|

RU2090282C1 |

| СПОСОБ НАСТРОЙКИ КОСОВАЛКОВОЙ ПРАВИЛЬНОЙ МАШИНЫ ПРИ ПРАВКЕ ТРУБ С ТЕМПЕРАТУРОЙ 500-700°C | 2009 |

|

RU2406582C2 |

| ПРАВИЛЬНЫЙ ПРЕСС | 2001 |

|

RU2219008C2 |

| СПОСОБ КАЛИБРОВКИ КОНЦОВ ТРУБ | 2001 |

|

RU2218225C2 |

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2347636C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1999 |

|

RU2152281C1 |

Изобретение относится к обработке металлов давлением, в частности, к правке проката противоизгибом. Способ валковой правки изделий включает прокатку между нажимным и опорными валками. При этом непрерывно измеряют кривизну изделия по всей длине и воздействуют на изделие нажимным валком в каждом сечении с усилением, определяемым из выражения

где h - высота профиля поперечного сечения изделия, м; E - модуль упругости материала, Н/м2; W - момент сопротивления в направлении изгиба, м3; l - межопорное расстояние, м; 1/ ry - кривизна упругой отдачи, м-1. Способ обеспечивает уменьшение упрочнения материала изделия в процессе правки и исключение крутоизогнутых участков. 1 табл., 6 ил.

Способ валковой правки изделий, включающий прокатку изделия между нажимным и опорными валками, отличающийся тем, что непрерывно измеряют кривизну изделия по всей длине и воздействуют на изделие нажимным валком в каждом сечении с усилием, определяемым из выражения

где h - высота профиля поперечного сечения изделий, м;

E - модуль упругости материала, Н/м2;

W - момент сопротивления в направлении изгиба, м3;

l - межопорное расстояние, м;

1/ry - кривизна упругой отдачи, м-1.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Семененко Ю.Л | |||

| Отделка профилей и труб давлением | |||

| - М.: Металлургия, 1 972, с.60-61 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

Авторы

Даты

1998-06-20—Публикация

1997-06-11—Подача