Изобретение относится к железнодорожному транспорту, более конкретно к путеизмерительному средству, в частности к устройствам для измерения динамической деформативности железнодорожного полотна, профиля поперечного сечения, боковых и вертикальных отклонений железнодорожных (ж.д.) рельсов. [М.А. Блохоцкий и др. Машины и механизмы для путевого хозяйства. М.: Транспорт, 1970.]

Современные путеизмерительные системы полностью или частично основаны на применении бесконтактных оптоэлектронных датчиков. Известны такие измерительные системы как RCA (Великобритания), Litesfice (Австралия), ORIAN (Канада) и др. , но в этих системах не удалось достигнуть требуемых технических характеристик по различным причинам (несовершенные способы засветки рельсов, неудовлетворительный прием сигналов, использование механических и электромеханических устройств).

Известно изобретение по патенту Германии N 3901185, МПК5 B 61 K 9/08, G 01 B 11/18, E 01 B 35/08, заявлено 17.01.89г., опубликовано 28.07.90 г. "Метод и устройство бесконтактного измерения деформации и износа рельсов".

Устройство включает блок освещения световыми лучами (блок засветки), который стационарно связан с рельсовым транспортным средством. Блок освещения генерирует направленный перпендикулярно верхней плоскости рельса световой луч в форме контрастной световой полоски. Эта световая полоска освещает как верхнюю сторону головки рельса, так и внутренний край головки рельса. Световая полоска проходит поперек направления движения, т.е. поперек направления рельса.

Кроме того, на рельсовом транспортном средстве жестко закреплена видеокамера, поле зрения или оптическая ось которой направлена в область верхней поверхности рельса, в которой находится световая полоска. Устройство содержит цифровой датчик перемещений, который регистрирует пройденные измерительные отрезки пути и показания которого ставятся в соответствие значениям результатов просмотра видеокамеры для образования сигналов "изображение-перемещение".

После проведения замеров, накопленный объем информации подводится к блоку обработки, усиленному вычислительной машиной и там обрабатывается. По причине различных возможностей установки видеокамеры можно обнаружить снимаемую видеокамерой форму световой полоски, т.е. профиля рельса, по сравнению с фактическим профилем трансформированной, т.е. искаженно представленной формы. Фактическая форма профиля рельса будет определена с помощью вычислительной машины. Определение повышенного износа или деформаций поверхности катания осуществляется в блоке отработки сравнением зафиксированного в процессе измерений сигнала "изображение-перемещение" с заданной характеристикой профиля формы.

Положение видеокамеры изменяется из-за упругих перемещений рельсового транспортного средства при одновременном изменении положения оптической оси и поля зрения видеокамеры. Для учета этих изменений применяется оптический вспомогательный сигнал в форме видимого лазерного луча. Лазерный луч направляется от стационарно связанного с рельсовым транспортным средством источника излучения на верхнюю поверхность головки рельса, благодаря чему может быть установлена опорная высота H. Определенная высота H используется для расчетного определения фактического профиля верхней поверхности рельса.

Недостатком указанного устройства является то, что необходимо обрабатывать большое количество информации, сложность обработки информации и, как следствие, недостаточные точность получения результата и быстродействие.

Известны "Система измерений ширины колеи, а также горизонтального и вертикального износа железнодорожных рельсов". Патент Германии P 3538439.5-52 опубликов. 29.10.1985, и "Оптоалектронная система бесконтактного измерения в движении профиля поперечного сечения железнодорожных рельсов, профиля поперечного сечения и параметров колес железнодорожного подвижного состава, поперечного сечения железнодорожных вагонов, боковых и вертикальных отклонений железнодорожных рельсов, патент Германии N DE 3611795, заявл. 8.04.86 г., опублик. 15.10.87 г. МПК G 01 B 11/24, G 01 B 11/14, выбранная нами за прототип.

Система содержит жесткую опорную штангу, которая подвешивается над рельсом на рельсовом (транспортном) средстве. На концах и в середине штанги расположены датчики бесконтактного измерения профиля поперечного сечения бокового и вертикальных отклонений железнодорожных рельсов. Для определения бокового отклонения замеряют проекции отрезков P1, P2, P3 между жесткой штангой и рельсом. Измерения проводят в горизонтальной плоскости для определения бокового отклонения и в вертикальной плоскости для определения отклонения по высоте.

Датчик включает в себя проектирующий блок "OS" (блок засветки), состоящий из источника света Q с зеркалом и вращающимся барабаном T, блок приема отраженных от рельса световых лучей (блок изображений), состоящий из линз LS и LD, в фокусе которых находятся пучки оптических волокон GS, размещенных по схеме "строка-столбец". Все волокна одного столбца ведут к одному и тому же фототранзистору. Сигнал фототранзистора затем подвергается дальнейшей обработке во входном устройстве E, усилителе V и преобразователе F (блок обработки). Сумматоры E1 и E2 принимают импульсы от преобразователя и генерируют на своих выходах напряжения, пропорциональные уровню освещенности поверхностей рельса. Барабан T при вращении обеспечивает освещение рельса последовательно в точках c, d, f, h, p.

Барабан установлен так, чтобы освещение точки "C" осуществлялось под углом 45o с целью отметить ее по возможности более точно. При этом учитывается тот факт, что участок ab для любого рельса образует угол 30o с горизонталью.

Проекционная система с помощью электронно-оптического блока освещает рельс лучом, который пробегает отрезок от точки "c" к точке "P". Проекция на горизонтальную плоскость непосредственно считывается линзой LS, а проекция на вертикаль - линзой LD, однако после отражения от кругового зеркала TS2, с целью более точной записи профиля рельса линзу LD можно повернуть на угол α от вертикали, причем она займет положение LD2. Сигнал, который будет подведен к регистратору, должен быть умножен перед этим на cosα.

Однако рассмотренная система имеет следующие недостатки.

Во-первых, она не позволяет определять динамическую деформативность железнодорожной колеи.

Во-вторых, низкая надежность, т.к. датчики расположены на штанге, жестко связанной с неподрессоренной частью тележки.

Кроме того, в рассматриваемой системе недостаточная защита оптических блоков от пыли и грязи, т.к. они расположены в непосредственной близости от железнодорожной колеи.

Отклонение геометрических характеристик от нормы может быть обусловлено различными причинами, например износом рельса, деформацией земляного полотна и т.д. Рассматриваемое техническое решение не обеспечивает возможности учета этих причин.

К недостаткам датчика следует отнести то, что мала надежность из-за привязки к частоте засветки рельса, а скорость вращения барабана определенная. Кроме того, засветка рельса осуществляется с помощью вращающегося узла барабана, что также влияет на надежность.

Наличие отражающих зеркал, расположенных ниже уровня головки рельса, затрудняет прохождение ж.д. стрелок, переездов. Кроме того, необходимо поддерживать отражающие зеркала достаточно чистыми, а при таком их расположении это проблематично.

Малая точность измерения, т.к. на весь диапазон измерения приходится 100 чувствительных элементов оптического устройства.

Конструкция датчика громоздка, т.к. для обеспечения работоспособности необходим второй источник засветки нижней кромки головки рельса.

Задача, на решение которой направлено заявляемое изобретение, - устранение указанных недостатков.

Эта задача решена тем, что оптоэлектронная система бесконтактного измерения в движении геометрических характеристик железнодорожной колеи, содержащая по крайней мере по одному двухкоординатному датчику в трех точках хорды, представляющей собой жесткую измерительную базу, размещенных на рельсовом средстве, снабжена датчиками, расположенными так, что образуют дополнительную измерительную базу, при этом одна из баз расположена в области нагружения, а другая вне области нагружения рельса, в середине рельсового средства по продольной его оси.

Система снабжена датчиками, расположенными по краям рельсового средства по продольной его оси, образуя измерительную базу.

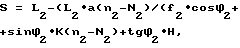

В оптоэлектронном датчике бесконтактного измерения положения и износа рельсов, содержащем расположенные на рельсовом средстве оптически связанные через рельс блок засветки, включающий в себя лазерный источник света с узлом формирования засветки на рельс, и включающий в себя оптические системы, одна из которых ориентирована для горизонтальной, а другая для вертикальной составляющих, блок изображений, блок обработки сигналов, узел формирования засветки на рельс выполнен в виде объектива, обеспечивающего засветку головки рельса в виде полоски лазерного света, оптическое устройство выполнено на основе прибора с зарядовой связью (ПЗС), снабженного на входе формирователем изображений, например анаморфотным объективом, и соединено с блоком обработки, при этом чувствительность прибора с зарядовой связью выбрана удовлетворяющей выражению

где I - интенсивность засветки рельса;

R - отражательная способность рельса;

L - удаленность оси рельса;

F - чувствительность прибора с зарядовой связью (ПЗС);

K - коэффициент пропорциональности.

Согласно пункту 2 ПЗС представляет собой по крайней мере две ПЗС-линейки, расположенные так, что поля зрения их не влияют одно на другое.

Таким образом, дополнительные датчики и указанное их размещение, образуя измерительную базу в нагруженной части (на тележке) рельсового средства (вагона) и в середине вагона "короткая база" по продольной оси, "длинная база" по краям вагона по продольной оси, позволяют замерить прогиб, обусловленный нагрузкой на рельс и ненагруженный рельс, определить их разницу, которая и характеризует деформативность железнодорожной колеи.

Надежность системы повышена тем, что датчики расположены на подрессоренной части рельсового средств. По этой же причине увеличена защищенность оптических блоков и обеспечена возможность беспрепятственного прохождения стрелок и переездов.

При измерении геометрических характеристик ж/д колеи обеспечена возможность учесть динамическое изменение этих характеристик (ширина колеи, уровень, перекос, изгиб и т.д.) под действием нагрузки на колею со стороны колесных пар тележек вагона. По динамическому изменению геометрических характеристик можно судить о деформативности ж/д пути.

Схема размещения датчиков и конструкция датчиков позволяют измерить различные вклады при определении характеристик железнодорожной колеи.

Повышение надежности датчика обеспечено тем, что за счет выполнения узла засветки, создающего засветку головки рельса в виде сплошной или пунктирной полоски лазерного света и выполнения блока изображений, считывающего информацию с узла засветки, позволяет производить замер положения рельса по крайним точкам засветки, в результате обеспечена возможность разделения величины искривления пути от износа рельса.

Предложенная в системе продольная схема размещения датчиков по отношению к рельсу позволяет избежать прямого попадания отраженных лучей, а обрабатывать только сигнал изображения.

Сущность изобретения пояснена чертежами, где изображено:

фиг. 1 - общий вид системы сверху;

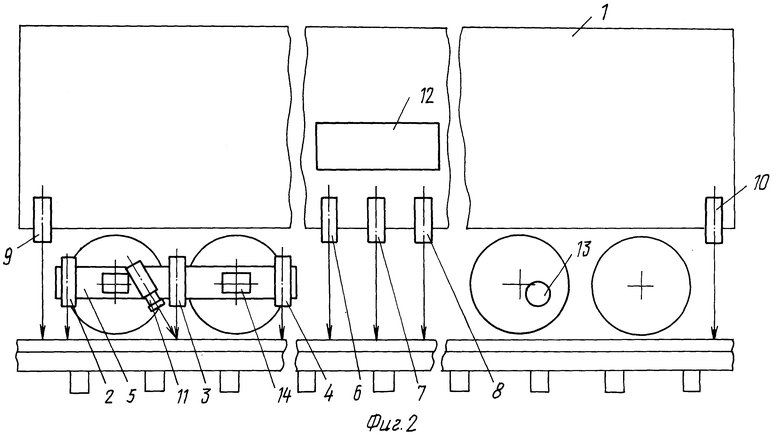

фиг. 2 - общий вид системы сбоку;

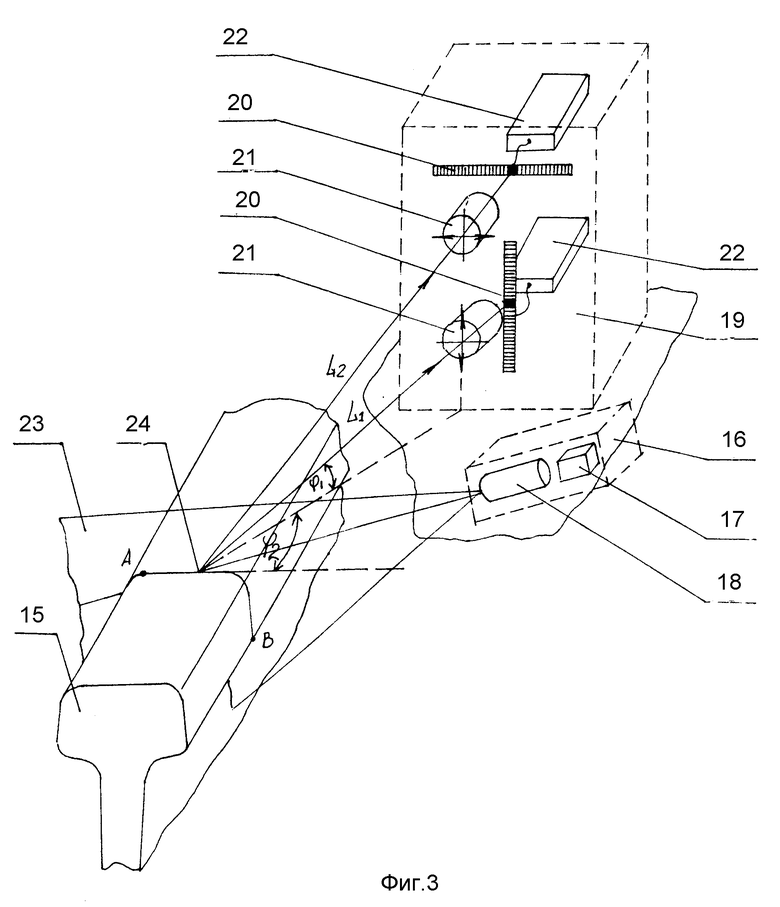

фиг. 3 - общий вид датчика;

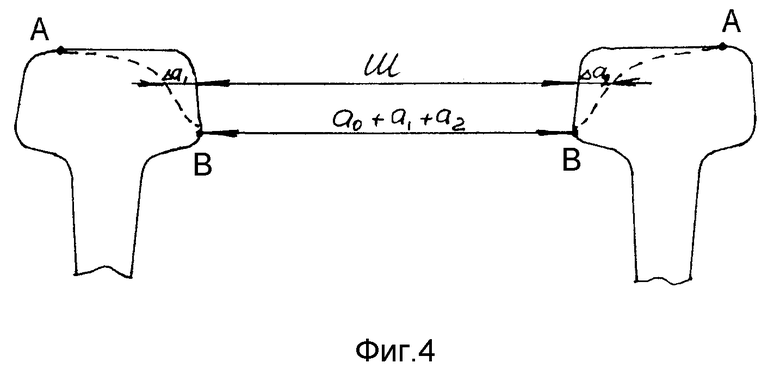

фиг. 4 - схема измерения ширины колеи;

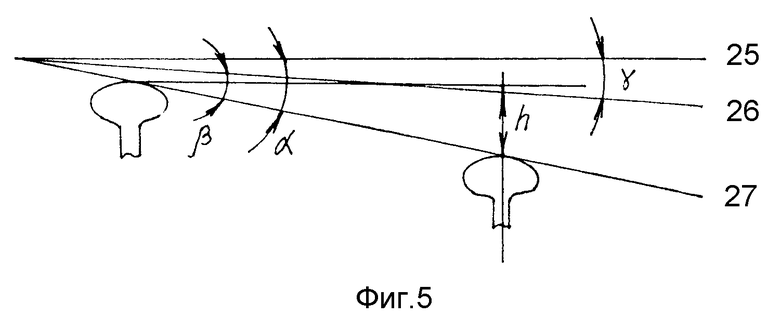

фиг. 5 - схема измерения уровня;

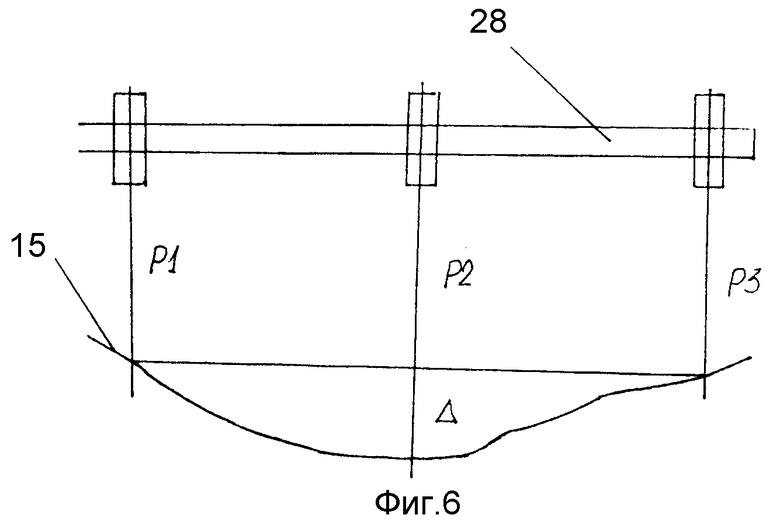

фиг. 6 - схема измерения рихтовки.

На рельсовом средстве (вагоне) 1 размещены оптоэлектронные датчики.

Датчики 2, 3, 4 размещены на подрессоренной раме тележки 5 вагона 1.

Датчики 6, 7, 8 размещены в средней части рамы вагона (1) по правому и левому борту.

Датчики 9, 10 размещены по краям вагона 1 по правому и левому борту.

Датчики 2, 3, 4 образуют измерительную базу в области нагружения рельса рельсовым средством.

Датчики 6, 7, 8 образуют "короткую" измерительную базу вне области нагружения.

Датчики 9, 7, 10 образуют "длинную" измерительную базу вне области нагружения.

На раме тележки 5 вагона 1 размещен датчик износа рельса 11. Система снабжена гироскопом 12, задающим искусственный горизонт для измерения уровня колеи. Кроме того, система снабжена датчиком пути 13.

На буксах колесной пары тележки 5 размещены тензодатчики 14 для определения величины статической и динамической нагрузки рельсов 15 от транспортного средства.

Все датчики связаны посредством локальной сети с центральным модулем ЭВМ (на чертеже не показан), для обработки данных.

Оптоэлектронный датчик фиг. 3 содержит блок засветки 16, включающий лазерный источник света 17 и узел формирования засветки на рельс 18, закрепленные на рельсовом средстве 1, 5. Датчик содержит блок изображений 19, включающий в себя прибор с зарядовой связью 20 и формирователь изображений 21.

Прибор с зарядовой связью 20 соединен с блоком обработки 22.

На фиг. 3 изображен световой растр 23, формируемый блоком засветки 16, создающий световую полоску 24 на рельсе 15.

На фиг. 4 изображена схема, поясняющая измерение ширины рельсовой колеи.

На фиг. 5 изображена схема, поясняющая измерение уровня рельсовой колеи, где:

25 - положение искусственного уровня гироскопа;

26 - положение уровня рамы тележки;

27 - положение уровня рельсовой колеи.

На фиг. 6 изображена схема, поясняющая измерение стрелы изгиба рельсовой колеи в плане (рихтовка), где 28 - измерительная база.

Работа системы основана на учете различных причин, вызывающих отклонение от нормы геометрических характеристик ж.д. колеи.

Все измерения производят в области динамического нагружения железнодорожного рельса тележкой (колесными парами) рельсового средства (вагона) и в ненагруженных областях:

середина вагона - "короткая" база,

по длине вагона - "длинная база".

При определении деформативности ж.д. пути при движении вагона снимают показания датчиков 2, 3, 4, которые характеризуют состояние под нагрузкой, затем в этой же точке снимают показания датчиков 6, 7, 8, которые характеризуют состояние без нагрузки. Разница между этими показаниями характеризует деформативность ж.д. пути S, определяемую как упругую осадку пути У при воздействии динамической нагрузки P: S = P/У [см. М.Ф. Вериго, А.Я. Коган "Взаимодействие пути и подвижного состава". М, Транспорт, 1986].

Для измерения ширины рельсовой колеи "Ш" снимают показания датчиков 2 и 11, которые характеризуют состояние рельса под нагрузкой, затем в этой же точке снимают показания датчиков 7, которые характеризуют состояние рельса без нагрузки.

Датчиком 2 измеряют расстояние в горизонтальной плоскости между рамой тележки и внутренней боковой гранью рельса a1, a2 (фиг. 1). В результате имеем ширину колеи в т. В (фиг. 4), которая равна a0 + a1 + a2, где a0 - расстояние между датчиками 2.

Датчиком 11 измеряют величину износа головки рельса Δa1, Δa2.

Получаем величину ширины колеи

a0+Δa1+Δa2+a1+a2.

Аналогично датчику 2 снимает показания датчика 7.

Отклонение ширины колеи от нормы (Шн) может быть обусловлено следующими причинами:

- износом рельсов (Δa1+Δa2);

- деформацией земляного полотна (Δa3);

- отклонением рельсов от первоначальной прокладки в процессе эксплуатации Δa4.

Ш = Шн+Δa1+Δa2+Δa3+Δa4

Как показано, износ рельсов определяем прямым измерением датчиками износа 11.

Разность показаний Δa3 между величинами, определяемыми датчиками 2 и 7, характеризует изменение ширины колеи, вызванное деформацией земляного полотна.

Оставшаяся величина отклонений ширины колеи характеризует отклонение, вызванное статическим деформированием рельсов Δa4.

Таким образом, мы получаем как значение ширины рельсовой колеи, так и определяем причины, вызвавшие отклонение ширины колеи от нормы.

При определении взаимного положения рельсовых нитей в поперечном профиле (уровень) снимаем показания датчиков 2 и 7, характеризующие расстояние от головки рельса до датчика в вертикальной плоскости.

Гироскопом 12 задан искусственный горизонт, относительно которого и определяем уровень.

При появлении ненулевого уровня (фиг. 5) α ≠ 0 по отношению к искусственному горизонту 25 происходит наклон оси колесной пары тележки. Вследствие этого происходит наклон рамы тележки вагона на угол β (фиг. 5) по отношению к уровню колеи.

Величина угла β определяется в центральном модуле, по показаниям датчиков 2.

С гироскопа снимают значение угла наклона рамы тележки к искусственному горизонту γ (фиг. 5).

Значение угла α определяют соотношением

α = β+γ.

Величину превышения одного рельса над другим определяют выражением

h = Ш•sinα,

где Ш - значение ширины колеи в месте определения уровня.

Парой датчиков 7 производят измерение уровня в том же месте колеи, но без нагрузки на колею вагоном.

Соответственно, значение угла α может отличаться на величину Δα:

Δα = α2-α7

Δh = h2-h7 = Ш2•sinα2-Ш7•sinα7,

где Δh - характеризует отклонение уровня от нормы, обусловленное неодинаковой деформативностью железнодорожной колеи под левым и правым рельсом;

α2, β2, -h2, Ш2 - значения, определяемые по показаниям датчика 2;

α7; β7 h7; Ш7 - значения, определяемые по показаниям датчика 7.

По значениям величины износа верхней поверхности катания рельсов, измеряемой датчиками 11, определяют вклад износа в отклонение уровня колеи от нормы.

При определении положения рельсовых нитей в плане (рихтовка) снимают показания датчиков:

2, 3, 4 - измерительная база под нагрузкой;

6, 7, 8 - "короткая" измерительная база,

9, 7, 10 - "длинная" измерительная база.

Определение величины рихтовки производят хордовым методом [Плохацкий М. А. и др. Машины и механизмы для путевого хозяйства. М.: Транспорт, 1970].

Датчиками измеряют расстояние "P" в плане от внутренней поверхности головки рельса точка "B" (фиг. 4) до датчика.

Отклонение от прямолинейности рельса в плане на измерительной базе под нагрузкой определяют значением стрелы прогиба (фиг. 6).

P1, P2, P3 - расстояние от датчиков до рельса 17;

Δ - стрела прогиба.

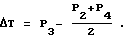

На базе тележки под нагрузкой

На "короткой" базе вагона

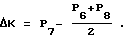

На "длинной" базе вагона

Измерение производят в точке "B", поэтому не происходит учет износа рельсов.

Разница значений ΔT-ΔK определяет вклад, обусловленный деформацией ж.д. колеи в величину рихтовки.

При определении просадок рельсовых нитей снимают показания датчиков 2, 4; 6, 8 и 9, 10, определяют расстояние от верхней поверхности головки рельса до датчика.

Постоянно фиксируют разность показаний между парами датчиков 2, 4; 6, 8 и 9, 10, а также фиксируют разность показаний между парами датчиков 4, 2; 8, 6 и 10, 9 в той же точке.

При проезде над локальной неровностью пути происходит перекос тележки относительно рельса в вертикальной плоскости. Разность показаний между датчиками 2 и 4 определяет величину этой неровности. Затем при проходе над этой же неровностью датчика 4, так же определяется разность показаний между датчиками 4-2.

Если эта разность по величине будет одинаковой, но противоположной по знаку, то эта величина характеризует просадку.

Аналогично определяют просадки другими парами датчиков 6-8 и 9-10.

Датчики 2-4 и 6-8 фиксируют короткие просадки, а датчики 9-10 фиксируют длинные просадки [М.А. Плохацкий и др. Машины и механизмы для путевого хозяйства. М.: Транспорт, 1970].

Учет причин, приводящих к отклонению просадок от нормы, производят аналогично как при измерениях других характеристик.

По результатам измерения износа поверхности катания головки рельса определяют вклад износа в перекос рельсов.

Разность значений перекосов, определяемых датчиками 2, 4 и 6, 8, характеризует изменение величины перекоса под действием динамической нагрузки.

Датчик работает следующим образом.

Лазерным источником света 17 (фиг. 3) создают пучок света, который, проходя через узел формирования засветки 20, приобретает форму растровой подоски света 25. Размеры светового растра формируют такими, чтобы при всех взаимных уходах оптической оси блока засветки 16 и рельса 15 головка рельса оказывалась засвеченной полоской лазерного излучения. Таким образом, точки "A" и "B" (фиг. 3), по которым производят отсчет положения рельса, всегда оказываются подсвеченными. При измерении износа рельса полоса засветки штриховая.

Точки "A" и "B" расположены на неизнашиваемых частях головки рельса. Точка "A" - начало закругленной внешней части верхней поверхности головки рельса, а точка "B" - нижняя внутренняя кромка головки рельса.

По точке "A" производят привязку профиля рельса (износа) к точке "B", поскольку штриховая засветка не обеспечивает точную привязку к точке "B".

Свет, рассеянный от головки рельса, попадает на формирователь изображений 21 блока изображений 19, который расположен под острым углом к продольной оси рельса.

Изображение засвеченной части головки рельса формируют на ПЗС линейках 20, с которых посредством блоков обработки 20 ведут отсчет вертикальных и горизонтальных значений положения рельса.

При измерении положения рельса датчик выдает на центральный модуль (ЦМ) значения вертикальных H и горизонтальных S координат точек A и B.

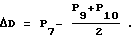

При измерении износа рельсов датчик выдает на ЦМ значения H и S всех точек засветки, попавших на рельс. При обработке в ЦМ происходит привязка износа к положению рельса по точке A. Значения вертикальных "H" и горизонтальных "S" координат определяются блоком обработки 22 по формулам:

H = L1-(L1•K(n1-N1)/(f1•cosϕ1+sinϕ1•K(n1-N1),

где ϕ1 - угол между оптической осью объектива 21, измеряющего вертикальные координаты и горизонтальной плоскостью;

L1, L2 - расстояние от объективов 21 до реперной точки "B" на рельсе;

ϕ2 - угол между горизонтальной проекцией оптической оси объектива датчика 23, измеряющего горизонтальные координаты, и плоскостью, перпендикулярной оси рельса.

f1, f2 - фокусные расстояния объективов 21;

N1, N2 - номер элемента ПЗС, соответствующий началу координат;

n1, n2 - номер элемента ПЗС, соответствующий измеряемому положению рельса;

K - расстояние между соседними элементами ИЗО;

H - вертикальная координата измеряемой точки рельса;

S - горизонтальная координата измеряемой точки рельса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063492C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЛЬСОВОГО ПУТИ | 2009 |

|

RU2394714C1 |

| СПОСОБ ИЗМЕРЕНИЙ ГОРИЗОНТАЛЬНЫХ НЕРОВНОСТЕЙ (РИХТОВКИ) И КРИВИЗНЫ В ПЛАНЕ РЕЛЬСОВЫХ НИТЕЙ | 2004 |

|

RU2276216C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ПОПЕРЕЧНОГО ПРОФИЛЯ ИЛИ РАССТОЯНИЯ МЕЖДУ РЕЛЬСАМИ ПУТИ | 2003 |

|

RU2255873C1 |

| СПОСОБ БЕСКОНТАКТНОГО ДИНАМИЧЕСКОГО КОНТРОЛЯ ПАРАМЕТРОВ КОЛЕС ПОДВИЖНОГО СОСТАВА | 2004 |

|

RU2268183C1 |

| Способ и устройство определения параметров ремонтного профиля головки рельса | 2019 |

|

RU2708520C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ РЕЛЬСОВ В ВЕРТИКАЛЬНОЙ ПЛОСКОСТИ | 1998 |

|

RU2143359C1 |

| СПОСОБ ИНЕРЦИАЛЬНЫХ ИЗМЕРЕНИЙ НЕРОВНОСТЕЙ РЕЛЬСОВОГО ПУТИ | 2002 |

|

RU2242391C2 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ИЗМЕРЕНИЙ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК И ВЫЯВЛЕНИЯ ВАГОНОВ С ОТРИЦАТЕЛЬНОЙ ДИНАМИКОЙ | 2015 |

|

RU2582761C1 |

| СПОСОБ ОЦЕНКИ СОСТОЯНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2437090C1 |

Изобретение относится к путеизмерительным средствам для измерения профиля поперечного сечения, боковых и вертикальных отклонений железнодорожных рельсов. Система содержит оптоэлектронные датчики на подрессоренной раме тележки вагона, затем в середине по правому и левому борту в середине вагона, по продольной оси. Ими образованы короткая и длинная измерительные базы. Оптоэлектронный датчик содержит блок засветки, включающий в себя лазерный источник света. Блок засветки оптически связан через рельс с блоком изображений. Последний включает в себя оптические устройства, Одно из них ориентировано для горизонтальной, а другое для вертикальной составляющих изображения рельса. Оптическое устройство выполнено на основе прибора с зарядовой связью и соединено с блоком обработки сигналов. Техническим результатом, на достижение которого направлено изобретение, является повышение надежности и точности измерений и устранение громоздкости датчика. 2 с. и 2 з. п. ф-лы, 6 ил.

где F - чувствительность ПЗС;

I - интенсивность засветки рельса;

L - удаленность от рельса;

R - отражательная способность рельса;

K - коэффициент пропорциональности.

| DE 3611795 A1, 15.10.87 | |||

| DE 3901185 A1, 26.07.90 | |||

| Трехканальная резервированная управляющая система С-01 | 2015 |

|

RU2618365C2 |

| Способ получения хлорангидридов перфторалкилфосфиновых кислот | 1973 |

|

SU461628A1 |

| Устройство для определения исправности рельсового пути | 1989 |

|

SU1796514A1 |

Авторы

Даты

1999-12-20—Публикация

1995-08-03—Подача