Изобретение относится к транспортной и весоизмерительной технике и может быть использовано для порционного дозирования сыпучих материалов, преимущественно в промышленности строительных материалов и торговле.

Изобретение может быть использовано также для измерения расхода жидкости, сыпучих и кусковых материалов, например в горнорудной промышленности, в отраслях, где перемещение материалов и изделий осуществляется вибротранспортом.

Известен способ непрерывного весового дозирования, заключающийся в том, что сыпучий материал подают на вибротранс- портирующий рабочий орган, измеряют его вибрационные параметры и по ним судят о массе сыпучего материала на нем.

Недостатком этого способа является то, что физически измеряется не масса, а линейная плотность массы сыпучего материала. Из теории непрерывной транспортировки материалов известно, что по данным только с линейной плотности нельзя с помощью каких-либо расчетов судить о расходе сыпучего материала или о массе порции, прошедшей через вибротранспортирующий рабочий орган и выданной потребителю.

О том, что в данном способе измеряется именно линейная плотность сыпучего материала, свидетельствует следующее. В установившемся режиме на вибротранс- портирующем рабочем органе постоянно находится определенное количество сыпучего материала. Если поток через вибротранспортирующий рабочий орган, скажем,

VI О 00 О О VI

постоянен, то количество сыпучего материала на нем также неизменно. Следовательно, по количеству сыпучего материала, находящегося на вибротранспортирующем рабочем органе, нельзя судить о величине расхода и прошедшей массе. То, что измеряется именно линейная плотность, свидетельствует происходящие при транспортировке физические процессы. Ведь любая частица сыпучего вещества проходит путь от начала вибротранспортирующего рабочего органа к его концу.

Кроме этого, точность измерения линейной плотности массы сыпучего материала на вибротранспортирующем рабочем органе падает при увеличении его коэффициента загрузки.

Наиболее близким по технической сущности и достигаемому результату к заявленному является способ измерения массы, состоящий в том, что сыпучий материал нз- сыпают на ленту транспортера и перемещают его, подавая на отводной вибро- транспортирующий лоток, согласуют скорости подачи и схода сыпучего материала на отводном вибротранспортирующем лотке, измеряют время, скорость транспортера и линейную плотность сыпучего материала на отводном вибротранспортирующем лотке по его вибрационным параметрам, определяют массу сыпучего материала как произведение скорости, линейной плотности и времени.

Этому способу присуще несколько недостатков. Первый недостаток состоит в том, что необходимо измерять четыре параметра: время, скорость транспортерной ленты, скорость схода сыпучего материала с отводного вибротранспортирующего лотка и линейную плотность материала на нем. Как известно, измерение любого параметра можно провести с некоторой погрешностью. Когда для определения величины используют измерения нескольких параметров, то погрешности эти, в простейшем случае, суммируются. В итоге, точность результата измерения гораздо ниже точности любой из составляющих. Кроме того, измерение любого параметра требует аппаратных затрат поскольку нужны датчики, линии связи, функциональные преобразователи, умножители и т.д., требует обслуживания и наладки в процессе эксплуатации.

Следует отметить, что прямого метода измерения скорости сыпучего материала не существует. Поэтому на практике используют косвенные пути, главным образом его наносят на транспортерную ленту, а ее скорость определяют с помощью тахометриче- ских датчиков. Но при этом необходимо

обеспечить надежное, без проскальзывания контактирование тахометрического датчика с лентой. В реальных условиях эксплуатации, например, при производстве

силикатного кирпича, сопровождаемого образованием тончайшей пыли, играющей роль смазки, такой контакт обеспечить весьма непросто даже если транспортерная лента не прослабляется. Все это сильно осложняет

0 аппаратную реализацию способа и точность измерения, требует значительных затрат.

Другой недостаток этого способа состоит в том, что необходимо согласовать скорость поступления сыпучего материала на

5 отводной вибротранспортирующий лоток со скоростью его схода с него. В данном способе важна не столько скорость подачи сыпучего материала на отводной вибротранспортирующий лоток, сколько скорость

0 схода материала с него. В самом деле, если скорость перемещения сыпучего материала по отводному вибротранспортирующему лотку равна скорости его подачи транспортером, то произведение линейной плотно5 сти на скорость в точности отражает расход. Но если скорость перемещения сыпучего материала на отводном вибротранспортирующем лотке меньше скорости его поступления, то со временем на нем будет идти

0 накопление сыпучего материала. При этом средняя линейная плотность возрастает, внося погрешность в измерение и давая завышенный расход. И наоборот. Если скорость перемещения сыпучего материала на

5 отводном вибротранспортирующем лотке больше скорости его поступления, то это приводит к падению линейной плотности сыпучего материала на нем, в результате чего фиксируется расход меньше действи0 тельного.

В практике эти скорости периодически подстраиваются по визуальным наблюдениям оператора. Поэтому автоматизация такого процесса крайне затруднительна.

5Следующий недостаток состоит в том,

что с изменением количества сыпучего материала на отводном вибротранспортирующем лотке изменяются его резонансные свойства, в результате чего точность изме0 рения при различной производительности также будет различной. Такое поведение отводного вибротранспортирующего лотка обусловлено диссипацией энергии в его колеблющихся элементах и в сыпучем матери5 але.

Цель изобретения - повышение точности и упрощение способа.

Поставленная цель достигается тем, что в известном способе измерения массы, преимущественно сыпучих материалов, заключающемся в том, что сыпучий материал подают на вибропитатель, измеряют его вибрационные параметры и по ним судят о массе сыпучего материала на нем, тракт вибропитателя герметично перекрывают до прекращения подачи сыпучего материала, после чего тракт разгерметизируют, тракт вибропитателя разгерметизируют с одного из концов, после прекращения подачи сыпучий материал фиксируют на вибропитателе, например, прижимают к его поверхности.

Герметичное перекрытие тракта вибропитателя при подаче на него сыпучего материала приводит к его накоплению. Поскольку из тракта вибропитателя сыпучий материал не убывает, то его скорость относительно вибропитателя равна нулю. В эти моменты вибрационные параметры вибропитателя зависят от физической массы сыпучего материала на нем.

Аналогичная картина наблюдается после прекращения подачи сыпучего материала и разгерметизации тракта вибропитателя. Поскольку в этом случае сыпучий материал не поступает, то вибрационные параметрь, вибропитателя тоже определяются физической массой сыпучего материала на нем. Причем в любой промежуток времени можно судить о зго количестве на вибоопитателе.

Осуществление предложенного характера движения сыпучего материала позволяет совместить процессы транспортирования и измерения массы сыпучего материала с помощью только одного вибропитателя. При этом отпадает необходимость измерения нескольких параметров, что и повышает его точность.

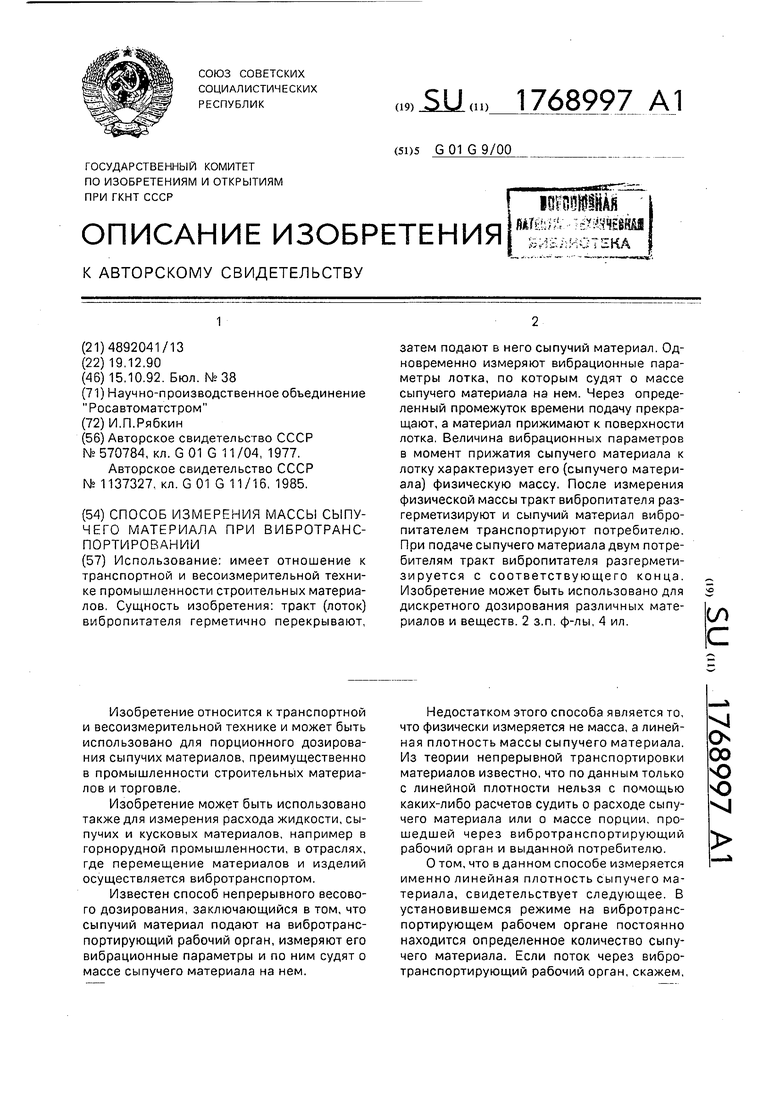

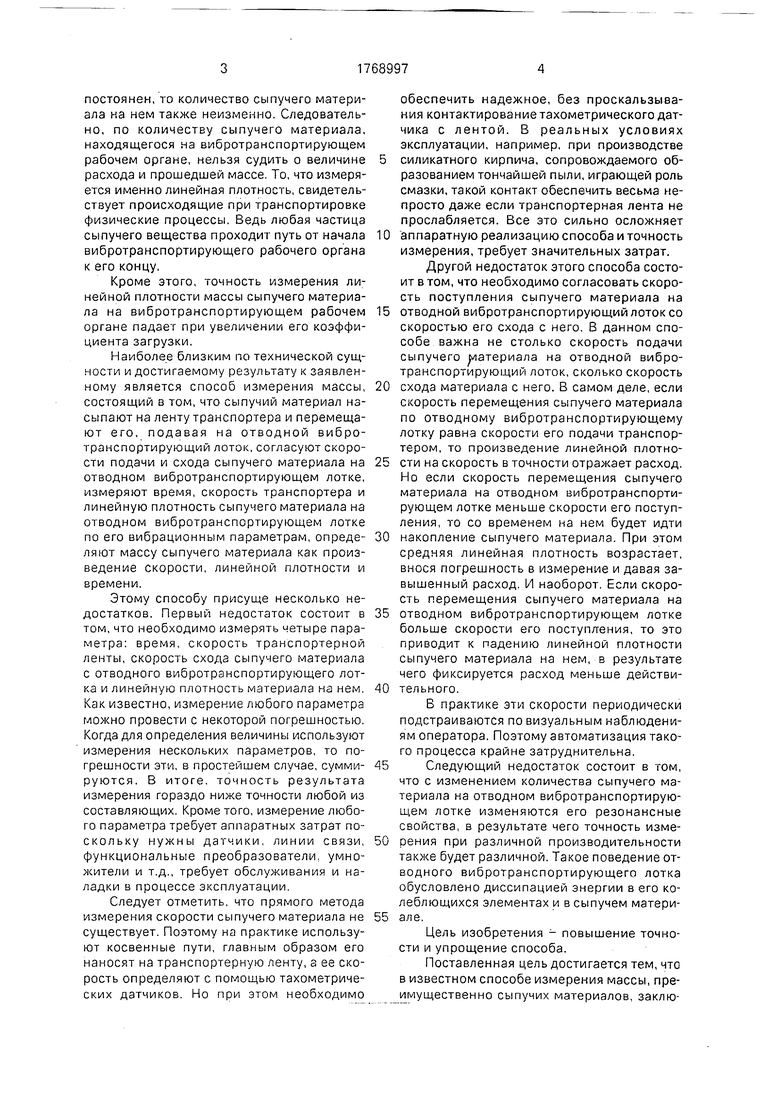

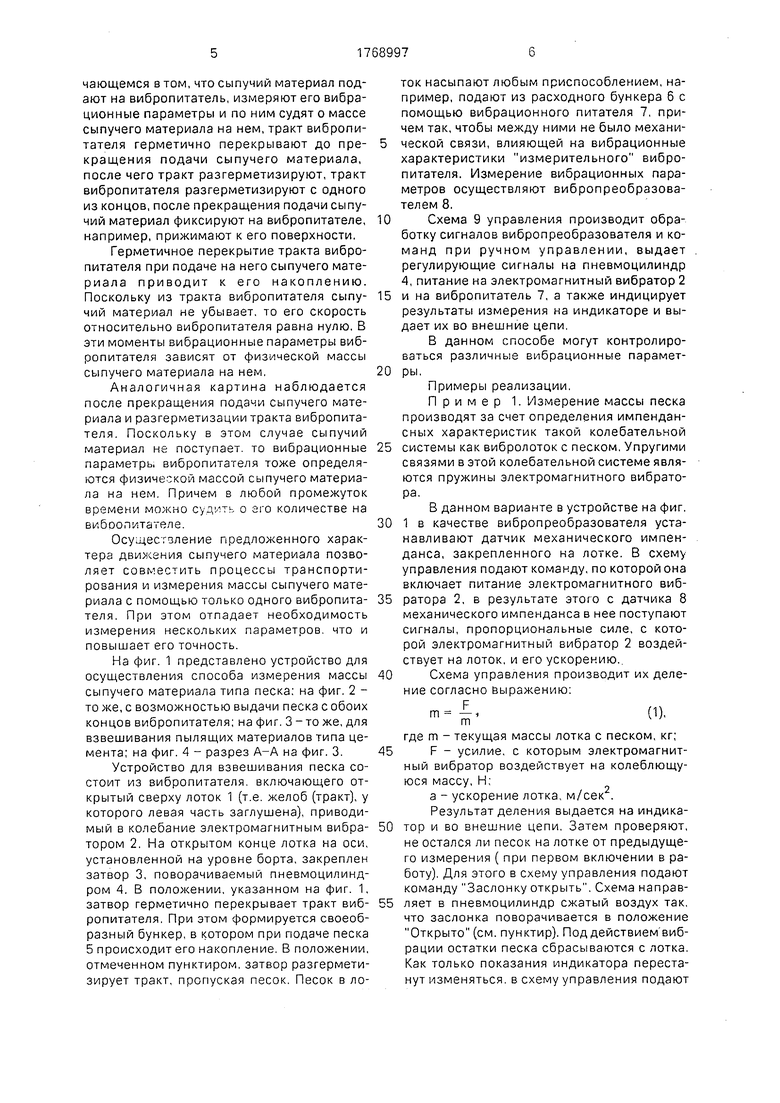

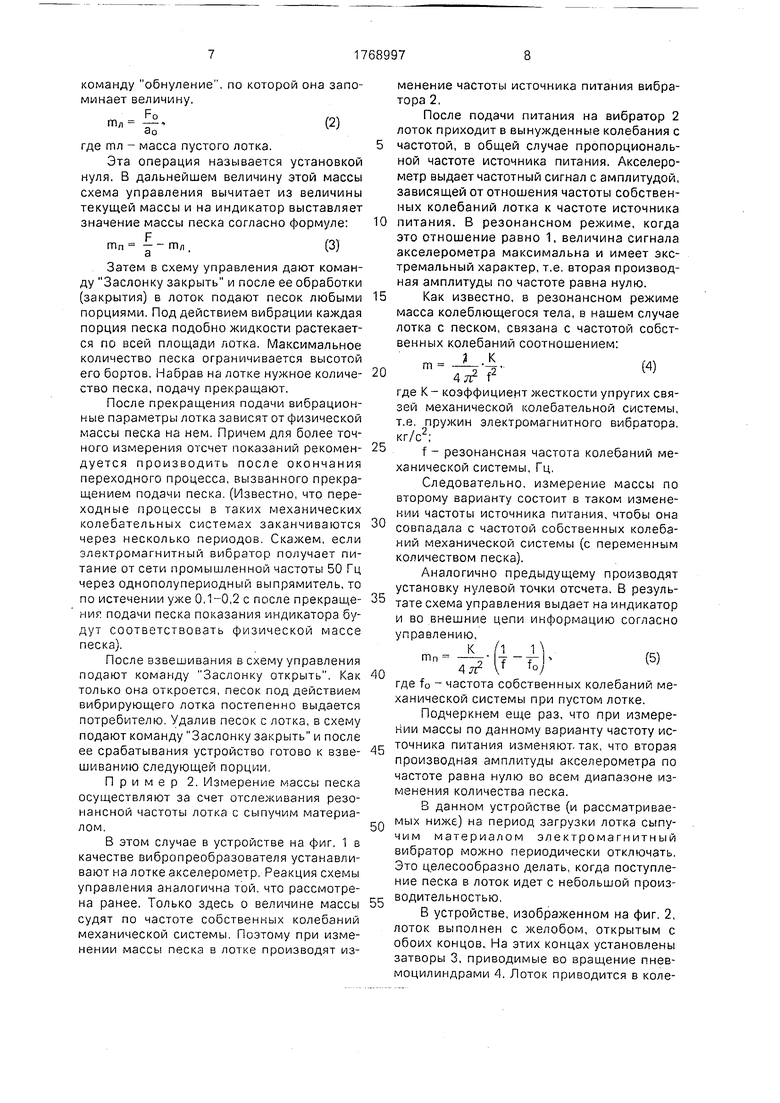

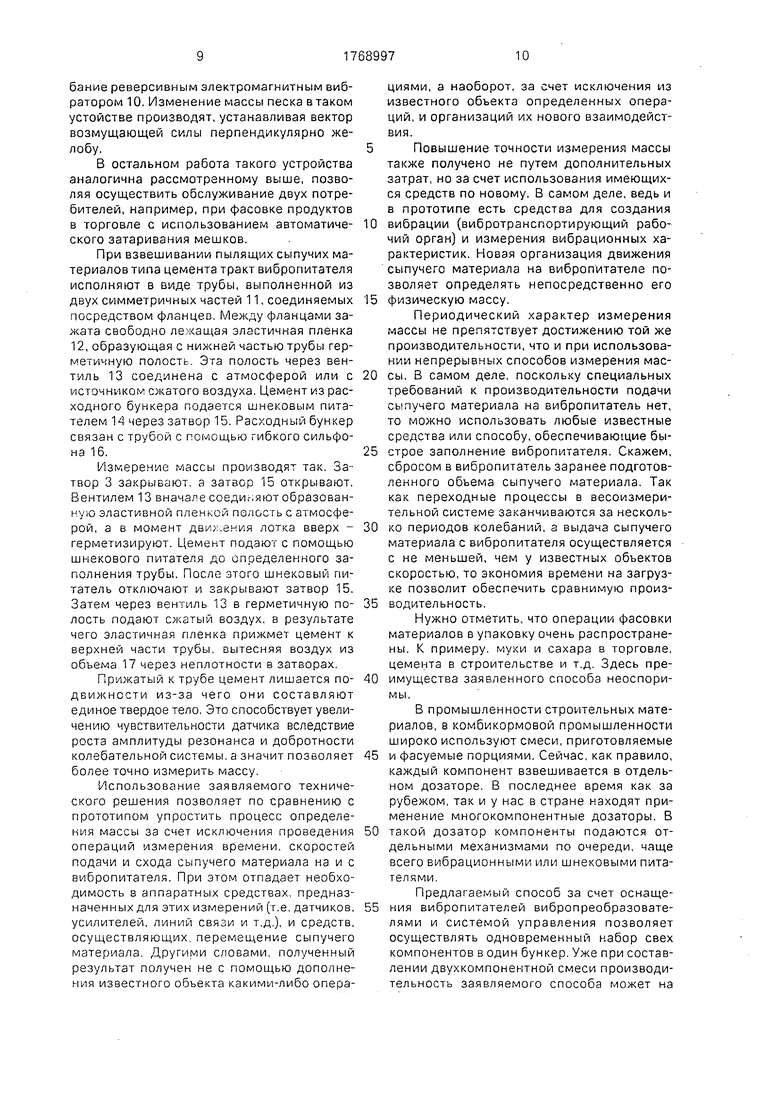

На фиг. 1 представлено устройство для осуществления способа измерения массы сыпучего материала типа песка; на фиг. 2 - то же, с возможностью выдачи песка с обоих концов вибропитателя; на фиг. 3 -то же, для взвешивания пылящих материалов типа цемента; на фиг. 4 - разрез А-А на фиг. 3.

Устройство для взвешивания песка состоит из вибропитателя, включающего открытый сверху лоток 1 (т.е. желоб (тракт), у которого левая часть заглушена), приводимый в колебание электромагнитным вибратором 2. На открытом конце лотка на оси, установленной на уровне борта, закреплен затвор 3, поворачиваемый пневмоцилинд- ром 4. В положении, указанном на фиг. 1, затвор герметично перекрывает тракт вибропитателя. При этом формируется своеобразный бункер, в котором при подаче песка 5 происходит его накопление. В положении, отмеченном пунктиром, затвор разгерметизирует тракт, пропуская песок. Песок в лоток насыпают любым приспособлением, например, подают из расходного бункера 6 с помощью вибрационного питателя 7, причем так, чтобы между ними не было механической связи, влияющей на вибрационные характеристики измерительного вибропитателя. Измерение вибрационных параметров осуществляют вибропреобразователем 8.

0Схема 9 управления производит обработку сигналов вибропреобразователя и команд при ручном управлении, выдает регулирующие сигналы на пневмоцилиндр 4, питание на электромагнитный вибратор 2

5 и на вибропитатель 7, а также индицирует результаты измерения на индикаторе и выдает их во внешние цепи.

В данном способе могут контролироваться различные вибрационные парамет0 ры.

Примеры реализации. Пример 1. Измерение массы песка производят за счет определения импендан- сных характеристик такой колебательной

5 системы как вибролоток с песком. Упругими связями в этой колебательной системе являются пружины электромагнитного вибратора.

В данном варианте в устройстве на фиг.

0 1 в качестве вибропреобразователя устанавливают датчик механического импен- данса, закрепленного на лотке. В схему управления подают команду, по которой она включает питание электромагнитного виб5 ратора 2, в результате этого с датчика 8 механического импенданса в нее поступают сигналы, пропорциональные силе, с которой электромагнитный вибратор 2 воздействует на лоток, и его ускорению..

0Схема управления производит их деление согласно выражению:

т -1(1),

тv

где т - текущая массы лотка с песком, кг;

5F - усилие, с которым электромагнитный вибратор воздействует на колеблющуюся массу, Н;

а - ускорение лотка, м/сек . Результат деления выдается на индика0 тор и во внешние цепи. Затем проверяют, не остался ли песок на лотке от предыдущего измерения ( при первом включении в работу). Для этого в схему управления подают команду Заслонку открыть. Схема направ5 ляет в пневмоцилиндр сжатый воздух так, что заслонка поворачивается в положение Открыто (см. пунктир). Под действием вибрации остатки песка сбрасываются с лотка. Как только показания индикатора перестанут изменяться, в схему управления подают

(2)

команду обнуление, по которой она запоминает величину.

Гол -Ј,

Эо

где тл - масса пустого лотка.

Эта операция называется установкой нуля. В дальнейшем величину этой массы схема управления вычитает из величины текущей массы и на индикатор выставляет значение массы песка согласно формуле:

ГПП - - ГПл , 3

(3)

Затем в схему управления дают команду Заслонку закрыть и после ее обработки (закрытия) в лоток подают песок любыми порциями. Под действием вибрации каждая порция песка подобно жидкости растекается по всей площади лотка. Максимальное количество песка ограничивается высотой его бортов. Набрав на лотке нужное количе- ство песка, подачу прекращают.

После прекращения подачи вибрационные параметры лотка зависят от физической массы песка на нем. Причем для более точного измерения отсчет показаний рекомен- дуется производить после окончания переходного процесса, вызванного прекращением подачи песка. (Известно, что переходные процессы в таких механических колебательных системах заканчиваются через несколько периодов. Скажем, если электромагнитный вибратор получает питание от сети промышленной частоты 50 Гц через однополупериодный выпрямитель, то по истечении уже 0,1-0,2 с после прекраще- ни подачи песка показания индикатора будут соответствовать физической массе песка).

После взвешивания в схему управления подают команду Заслонку открыть. Как только она откроется, песок под действием вибрирующего лотка постепенно выдается потребителю. Удалив песок с лотка, в схему подают команду Заслонку закрыть и после ее срабатывания устройство готово к взве- шиванию следующей порции,

Пример 2. Измерение массы песка осуществляют за счет отслеживания резонансной частоты лотка с сыпучим материалом.

В этом случае в устройстве на фиг. 1 в качестве вибропреобразователя устанавливают на лотке акселерометр. Реакция схемы управления аналогична той, что рассмотрена ранее. Только здесь о величине массы судят по частоте собственных колебаний механической системы. Поэтому при изменении массы песка в лотке производят изменение частоты источника питания вибратора 2,

После подачи питания на вибратор 2 лоток приходит в вынужденные колебания с частотой, в общей случае пропорциональной частоте источника питания. Акселерометр выдает частотный сигнал с амплитудой, зависящей от отношения частоты собственных колебаний лотка к частоте источника питания. В резонансном режиме, когда это отношение равно 1, величина сигнала акселерометра максимальна и имеет экстремальный характер, т.е. вторая производная амплитуды по частоте равна нулю.

Как известно, в резонансном режиме масса колеблющегося тела, в нашем случае лотка с песком, связана с частотой собственных колебаний соотношением: t К

m

(4)

4л2 f2

где К - коэффициент жесткости упругих связей механической колебательной системы, т.е. пружин электромагнитного вибратора, кг/с2;

f - резонансная частота колебаний механической системы, Гц.

Следовательно, измерение массы по второму варианту состоит в таком изменении частоты источника питания, чтобы она совпадала с частотой собственных колебаний механической системы (с переменным количеством песка).

Аналогично предыдущему производят установку нулевой точки отсчета. В результате схема управления выдает на индикатор и во внешние цепи информацию согласно управлению,

К /1 1 ,.

mn -х- h(5)

4л2 V to/

где f0 - частота собственных колебаний механической системы при пустом лотке.

Подчеркнем еще раз, что при измерении массы по данному варианту частоту источника питания изменяют, так, что вторая производная амплитуды акселерометра по частоте равна нулю во всем диапазоне изменения количества песка.

3 данном устройстве (и рассматриваемых ниже) на период загрузки лотка сыпучим материалом электромагнитный вибратор можно периодически отключать. Это целесообразно делать, когда поступление песка в лоток идет с небольшой производительностью.

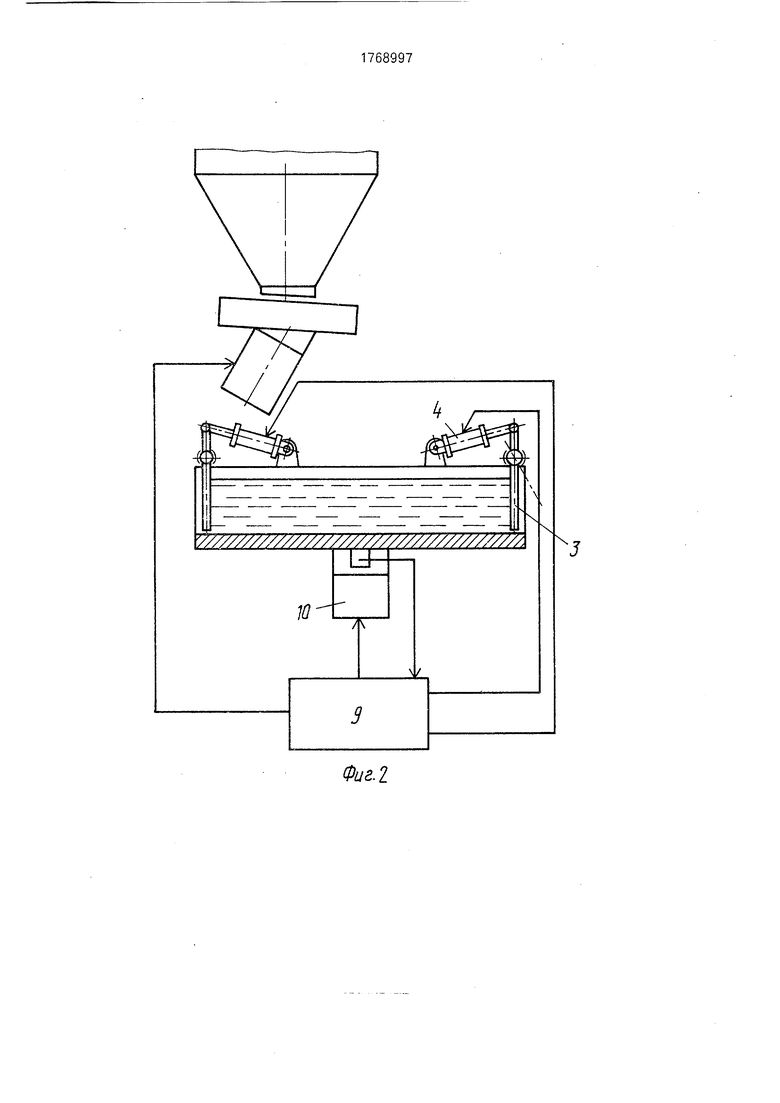

В устройстве, изображенном на фиг. 2, лоток выполнен с желобом, открытым с обоих концов. На этих концах установлены затворы 3, приводимые во вращение пнев- моцилиндрами 4. Лоток приводится в колебание реверсивным электромагнитным вибратором 10. Изменение массы песка в таком устойстве производят, устанавливая вектор возмущающей силы перпендикулярно желобу.

В остальном работа такого устройства аналогична рассмотренному выше, позволяя осуществить обслуживание двух потребителей, например, при фасовке продуктов в торговле с использованием автоматического затаривания мешков.

При взвешивании пылящих сыпучих материалов типа цемента тракт вибропитателя исполняют в виде трубы, выполненной из двух симметричных частей 11, соединяемых посредством фланцев Между фланцами зажата свободно лечащая эластичная пленка 12, образующая с нижней частью трубы герметичную полость Эта полость через вентиль 13 соединена с атмосферой или с источников сжатого воздуха. Цемент из расходного бункера подается шнековым питателем 14 через затвор 15. Расходный бункер связан с трубой с помощью гибкого сильфо- на 16.

Измерение массы производя так. Затвор 3 закрывают а затвор 15 открывают. Вентилем 13 вначале соеди,-, я ют образованна гО эластивной пленкой полость с атмосферой, а в момент двю.ения лотка вверх - герметизируют. Цемент подают с помощью шнекового питателя до определенного заполнения трубы. После этого шнековый питатель отключают и закрывают затвор 15. Затем через вентиль 13 в герметичную полость подают сжатый воздух, в результате чего эластичная пленка прижмет цемент к верхней части трубы, вытесняя воздух из объема 17 через неплотности в затворах.

Прижатый к трубе цемент лишается подвижности из-за чего они составляют единое твердое тело. Это способен вует увеличению чувствительности датчика вследствие роста амплитуды резонанса и добротности колебательной системы, а значит позволяет более точно измерить массу.

Использование заявляемого технического решения позвопяет по сравнению с прототипом упростить процесс определения массы за счет исключения проведения операций измерения времени, скоростей подачи и схода сыпучего материала на и с вибропитателя. При этом отпадает необходимость в аппаратных средствах предназначенных для этих измерений (т.е. датчиков, усилителей, линий связи и т.д), и средств, осуществляющих перемещение сыпучего материала Другими словами, полученный результат получен не с помощью дополнения известного объекта какими-либо операциями, а наоборот, за счет исключения из известного объекта определенных операций, и организаций их нового взаимодействия.

Повышение точности измерения массы

также получено не путем дополнительных затрат, но за счет использования имеющихся средств по новому. В самом деле, ведь и в прототипе есть средства для создания

0 вибрации (вибротранспортирующий рабочий орган) и измерения вибрационных характеристик. Новая организация движения сыпучего материала на вибропитателе позволяет определять непосредственно его

5 физическую массу.

Периодический характер измерения массы не препятствует достижению той же производительности, что и при использовании непрерывных способов измерения мас0 сы. В самом деле, поскольку специальных требований к производительности подачи сыпучего материала на вибропитатель нет, то можно использовать любые известные средства или способу, обеспечивающие бы5 строе заполнение вибропитателя. Скажем, сбросом в вибропитатель заранее подготовленного объема сыпучего материала. Так как переходные процессы в весоизмерительной системе заканчиваются за несколь0 ко периодов колебаний, а выдача сыпучего материала с вибропитателя осуществляется с не меньшей, чем у известных объектов скоростью, то экономия времени на загрузке позволит обеспечить сравнимую произ5 водительность.

Нужно отметить, что операции фасовки материалов в упаковку очень распространены. К примеру, муки и сахара в торговле, цемента в строительстве и т.д Здесь пре0 имущества заявленного способа неоспоримы.

В промышленности строительных материалов, в комбикормовой промышленности широко используют смеси, приготовляемые

5 и фасуемые порциями. Сейчас, как правило, каждый компонент взвешивается в отдельном дозаторе. В последнее время как за рубежом, так и у нас в стране находят применение многокомпонентные дозаторы. В

0 такой дозатор компоненты подаются отдельными механизмами по очереди, чаще всего вибрационными или шнековыми питателями

Предлагаемый способ за счет оснаще5 ния вибропитателей вибропреобразователями и системой управления позволяет осуществлять одновременный набор свех компонентов в один бункер Уже при составлении двухкомпонентной смеси производительность заявляемого способа может на

20-30% превысить производительность оборудования, в основу которого положена чередующаяся подача компонентов известными питателями. При четырех и более компонентах может быть достигнута произ- водительность в несколько раз большая.

Использование данного способа, совмещающего процессы транспортирования и измерения массы сыпучих или кусковых материалов, позволяет путем дооснащения существующих вибротранспортирующих машин виброизмерительными приборами и управляющими средствами обеспечить и измерение массы.

Использование данного и зобретения позволит получить новый класс измерительных вибропитателей со своей экологической нишей.

Формула изобретения

1. Способ измерения массы сыпучего материала при вибротранспортировании,

включающий подачу сыпучего материала на вибропитатель, измерение вибрационных параметров и определение по ним величины массы, отличающийся тем, что, с целью повышения точности и упрощения способа, в процессе измерения вибрационных параметров массы производят герметичное перекрытие тракта вибропитателя до момента прекращения подачи сыпучего материала.

2.Способ по п. 1,отличающийся тем, что после измерения вибрационных параметров производят разгерметизацию тракта вибропитателя с одного из его концов.

3.Способ по п. 1,отличающийся тем, что перед разгерметизацией тракта вибропитателя осуществляют фиксацию массы сыпучего материала путем прижатия его к поверхности вибропитателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования расхода сыпучего материала | 1990 |

|

SU1830041A3 |

| ВИБРОПИТАТЕЛЬ | 1994 |

|

RU2070151C1 |

| Лотковый вибропитатель для сыпучих материалов | 1990 |

|

SU1794812A1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬ ДЛЯ МЕЛКОДИСПЕРСНЫХ ВЫРЫВООПАСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 1966 |

|

SU1841137A1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 2020 |

|

RU2750191C1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬВСЕСОЮЗНАЯПИЕНТНО-ИлШ^'ГШБИБЛг'И;- т '-'А | 1972 |

|

SU340598A1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬ | 2009 |

|

RU2402476C1 |

| Вибрационный питатель | 1989 |

|

SU1731699A1 |

| Прямолинейный вибропитатель | 1980 |

|

SU990470A1 |

| Способ электродинамической и магнитной сепарации и устройство для его осуществления | 2020 |

|

RU2739980C1 |

Использование: имеет отношение к транспортной и весоизмерительной технике промышленности строительных материалов. Сущность изобретения: тракт (лоток) вибропитателя герметично перекрывают, затем подают в него сыпучий материал. Одновременно измеряют вибрационные параметры лотка, по которым судят о массе сыпучего материала на нем. Через определенный промежуток времени подачу прекращают, а материал прижимают к поверхности лотка. Величина вибрационных параметров в момент прижатия сыпучего материала к лотку характеризует его (сыпучего материала) физическую массу. После измерения физической массы тракт вибропитателя разгерметизируют и сыпучий материал вибропитателем транспортируют потребителю. При подаче сыпучего материала двум потребителям тракт вибропитателя разгерметизируется с соответствующего конца. Изобретение может быть использовано для дискретного дозирования различных материалов и веществ. 2 з.п ф-лы, 4 ил. (Л С

В

Фца.1

Фиг. 2

/J

11

Редактор В. Трубченко

Составитель Е, Костоломов

Техред М.МоргенталКорректор О. Густи

Фиг.З

11

Фив Л

| Способ непрерывного весового дозирования | 1976 |

|

SU570784A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конвейерные весы | 1983 |

|

SU1137327A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-15—Публикация

1990-12-19—Подача