Предлагаемая конструкция вибрационного питателя предназначена для применения в весовых дозаторах порционного или непрерывного действия для дозирования мелкодисперсных взрывоопасных сыпучих материалов, например перхлората аммония, дисперсностью менее 50 мк.

Уже известны вибрационные питатели для взрывоопасных сыпучих материалов, например тротила, скального аммонита, алюминиевого порошка, гексогена, флегматизированного гексогена с алюминиевой пудрой и т.д., включающие загрузочный бункер, вибратор и транспортный лоток, выполненный в форме желоба со съемным дном.

Недостатком известных вибрационных питателей является тот факт, что при использовании их для вибротранспортирования мелкодисперсных сыпучих взрывоопасных материалов, например перхлората аммония, дисперсностью менее 50 мк, наблюдается неравномерность движения слоя и резкое уменьшение производительности.

Одной из основных причин, вызывающих неравномерность движения слоя мелкодисперсного сыпучего материала по вибрирующему лотку и низкую производительность, является сопротивление сыпучей среды прохождению через нее воздуха при движении по вибролотку с подбрасыванием, другими словами, газопроницаемость; между слоем среды и вибрирующей поверхностью образуется воздушная прослойка, объем и давление в которой периодически пульсируют в процессе колебаний, происходят периодические уплотнения и разрежения, препятствующие движению материала, т.е. для достижения удовлетворительного вибротранспортирования мелкодисперсного сыпучего материала высота слоя его должна обеспечивать нормальную газопроницаемость, однако при уменьшении высоты слоя дозируемого материала падает производительность питателя, что является серьезным препятствием в деле создания весовых дозаторов порционного и непрерывного действия с вибрационными питателями для мелкодисперсных взрывоопасных сыпучих материалов как наиболее простых в конструктивном отношении.

Предложенный вибропитатель лишен указанных недостатков и отличается тем, что транспортный лоток в нем выполнен в виде желоба, разгороженного по высоте на отдельные секции с окнами для захода продукта и гребенкой, перекрывающей эти окна, для установления высоты слоя дозируемого продукта, обеспечивающего наилучшую газопроницаемость, причем количество секций назначается в зависимости от требуемой производительности.

Предложенная конструкция вибропитателя позволяет использовать его для работы с мелкодисперсными взрывоопасными сыпучими материалами.

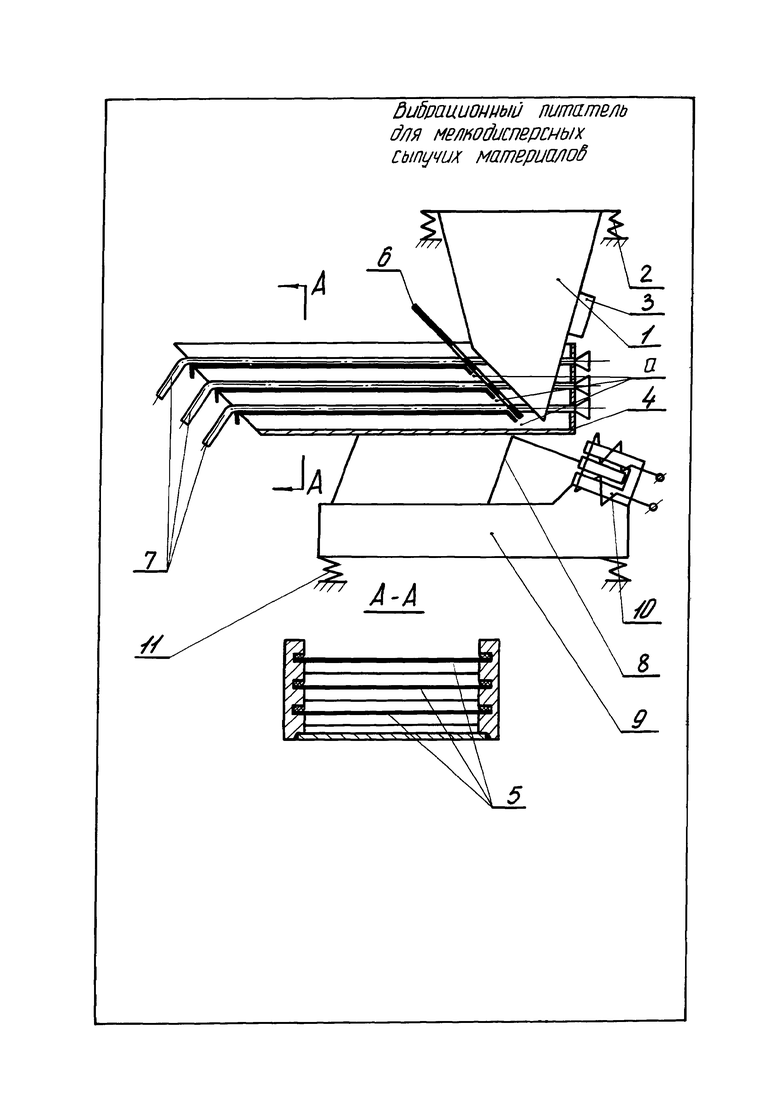

На чертеже схематично изображен предлагаемый вибрационный питатель.

Вибрационный питатель состоит из загрузочного бункера 1, установленного на амортизаторы 2, вибрационного побудителя 3, исключающего зависание продукта в бункере 1.

Транспортный лоток 4 включает расположение по высоте перегородки 5 образующие отдельные секции с окнами а, и гребенку 6, перекрывающую окна а, для установления высоты слоя транспортируемого материала, обеспечивающего наилучшую газопроницаемость. Перегородки 5 крепятся к боковым стенкам транспортного лотка 4 с помощью резиновых шнуров 7, работающих враспор и просунутых в продольные пазы.

Каждую перегородку 5 крепят два шнура 7. Для того чтобы быстро и безопасно произвести профилактический осмотр и чистку каждой перегородки 5, необходимо шнуры вытянуть до прекращения распорного действия резины и вынуть перегородку.

Лоток 4 установлен на упругие опоры 8, крепящиеся к уравновешивающей массе 9.

Колебательные движения лоток 4 получает за счет электромагнитного вибратора 10 взрывозащищенного исполнения. В качестве виброизоляторов применены амортизаторы 11.

При работе вибрационного питателя продукт из загрузочного бункера 1 через окна а поступает на перегородки 5 и движется по всем перегородкам с одинаковой высотой слоя, имеющего наилучшую газопроницаемость.

Установление высоты слоя производится с помощью гребенки 6. На схеме гребенка 6 показана в положении, когда окна имеют максимальную величину открытия. Таким образом, производительность вибрационного питателя равна производительности одной секции, умноженной на количество секций, и чем больше этих секций, тем выше производительность питателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозирования агломерационной шихты | 1976 |

|

SU596807A1 |

| Способ измерения массы сыпучего материала при вибротранспортировании | 1990 |

|

SU1768997A1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬ | 2009 |

|

RU2402476C1 |

| СПОСОБ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2366904C2 |

| ДОЗАТОР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2014277C1 |

| ВИБРАЦИОННЫЙ ДОЗАТОР | 2018 |

|

RU2679740C1 |

| Вибропитатель | 1978 |

|

SU814823A1 |

| Прямолинейный вибропитатель | 1980 |

|

SU990470A1 |

| ВИБРОПИТАТЕЛЬ | 1994 |

|

RU2070151C1 |

| Способ автоматического регулирования расхода сыпучего материала | 1990 |

|

SU1830041A3 |

Изобретение относится к вибропитателю, предназначенному для применения в весовых дозаторах порционного или непрерывного действия для дозирования мелкодисперсных взрывоопасных сыпучих материалов, например перхлората аммония дисперсностью менее 50 мк. Питатель состоит из установленных на упругих амортизаторах загрузочного бункера, электромагнитного вибратора и транспортного лотка. Транспортный лоток выполнен в виде желоба, разгороженного по высоте на отдельные секции с окнами для захода продукта и гребенкой, перекрывающей эти окна для установления высоты дозируемого продукта. Гребенка распределяет общий поток материала в каждую секцию на отдельные равные потоки, высота слоя которых выбирается из условия обеспечения оптимальной газопроницаемости. Питатель повышает производительность и стабильность дозирования. 1 ил.

Вибрационный питатель для мелкодисперсных взрывоопасных сыпучих материалов, например перхлората аммония, состоящий из установленных на упругих амортизаторах загрузочного бункера, электромагнитного вибратора и желобообразного транспортного лотка, отличающийся тем, что, с целью повышения производительности и стабильности дозирования, в нем транспортный лоток состоит из ряда расположенных друг над другом секций, перекрытых в зоне загрузочных окон разделительной гребенкой, распределяющей общий поток материала в каждую секцию на отдельные равные потоки, высота слоя которых выбирается из условия обеспечения оптимальной газопроницаемости.

Авторы

Даты

2016-06-10—Публикация

1966-12-09—Подача