(54) ПРЯМОЛИНЕЙНЫЙ ВИБРОПИТАТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибробункер | 1977 |

|

SU655618A1 |

| Втброплатформа | 1975 |

|

SU583044A1 |

| Вибрационный бункерный питатель | 1986 |

|

SU1423471A1 |

| Вибрационный бункерный питатель | 1987 |

|

SU1421485A1 |

| Прямолинейный вибропитатель | 1988 |

|

SU1604552A1 |

| Поточная линия для переработки алюминиевых шлаков | 2017 |

|

RU2660432C1 |

| Вибропитатель | 1975 |

|

SU812669A1 |

| Вибробункер-подъемник | 1960 |

|

SU142132A1 |

| Способ измерения массы сыпучего материала при вибротранспортировании | 1990 |

|

SU1768997A1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬ ДЛЯ МЕЛКОДИСПЕРСНЫХ ВЫРЫВООПАСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 1966 |

|

SU1841137A1 |

1

Изобретение относится к вибрационной технике и может быть использовано при автоматизации основных технологических и сборочных работ для предбункеризации, бункеризации, транспортирования, ориентации и загрузки деталей, а также сыпучих материалов.

Известен прямолинейный вибропитатель, содержащий транспортирующий лоток с приводом на реактивном основании, установленном на амортизаторах 1.

Недостатками известных устройств являются неравномерность (нестабильность) в работе из-за влияния веса деталей в бункере на режим работы вибролотка, так как этот вес постоянно изменяется по мере расхода деталей и периодической засыпки новых деталей в бункер, а также крайняя нестабильность работы при минимальных режимах подачи деталей.

Цель изобретения - повышение надежности бункеризации и достижение стабильной производительности.

Указанная цель достигается тем, что реактивное основание выполнено в виде плиты с окном для размещения привода, который представляет собой активную массу, связанную пружинами направленной подвески с реактивным основанием, причем-транспортирующий лоток жестко закреплен на реактивном основании.

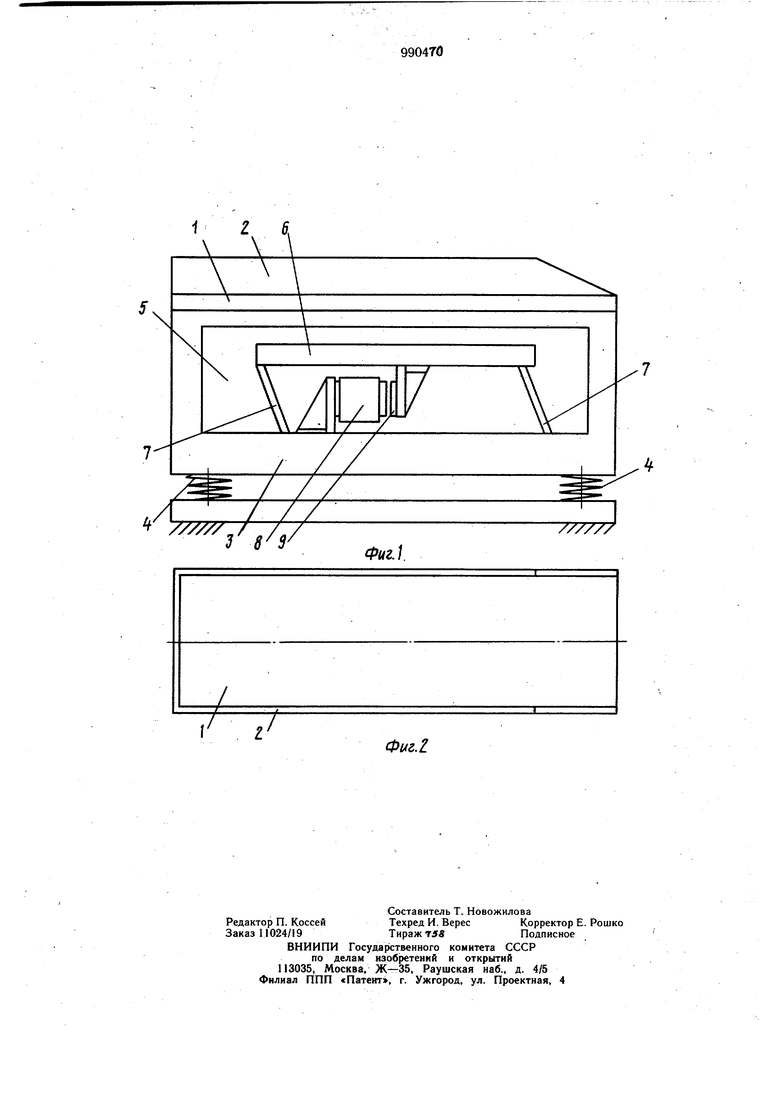

На фиг. 1 представлено предложенное уст ройство, общий вид; на фиг. 2 - то же, вид в плане.

Вибропитатель содержит транспортирующий лоток 1, с трех сторон окаймленный бортами 2, который жестко закреплен на массивном реактивном основании, выполненном

10 в виде плиты 3, установленной на амортизаторах 4, чем обеспечивается ее виброизоляция от станины оборудования. Внутри реактивного основания выполнено прямоугольное окно 5, вытянутое вдоль транспортирующего лотка. Б окне 5 размещен вибропривод

15 питателя, например электромагнитный, с активной массой 6 на пружинах направленной подвески 7. При этом нижние концы пружин подвески 7 и электромагнит 8 закреплены в основании окна 5, т. е. на самом

20 реактивном основании, а верхние концы пружин и якорь 9 - на активной массе 6. Таким образом, конструкция предлагаемого прямолинейного вибропитателя представляет собой двухмассовую систему, при этом первую составляет активная масса 6 вибратора с якорем 9, а вторую - реактивное основание с электромагнитом 8 и транспортирующим лотком 1. Массы соединены пружинами.

Система работает в околорезонансном режиме. Питание вибратора осуществляется полувыпрямленным током промыщленной частоты 50 Гц.

Питатель работает следующим образом.

Детали, засыпанные на лоток 1,после включения вибратора начинают перемещаться по его поверхности под действием направленных вибраций, амплитуда колебаний которых в несколько раз меньще амплитуды колебаний активной массы 6 вибратора, т. е. амплитуда обратно пропорциональна соотнощению масс. При этом осуществляется высоконадежная подача деталей, с постоянной производительностью по всей длине лотка, т. е. может быть осуществлена групповая многорядная подача для загрузки многопоточного оборудования.

Конструкция предложенного вибропитателя дает определенный технико-экономический эффект, а именно повышается надежность бункеризации - бункер выполнен в виде открытого лотка без каких-либо щелей на выходе, что с одной стороны расширяет область использования для сцепляющихся, повреждаемых, т. е. труднобункеруемых деталей, а с другой - можно значительно увеличить партию засыпаемых в бункер деталей, так как их масса практически не влияет на настройку системы, потому что нагружается реактивное основание, масса которого заведомо и значительно превыщает массу засыпаемых деталей и активного органа вибратора; увеличение партии засыпаемых в бункер деталей позволяет повысить время

непрерывной работы питателя без обслуживания его оператором и тем самым открывает возможности многостаночного обслуживания; обеспечивается достижение стабильной производительности процесса подачи деталей практически в течение всего периода работы питателя, независимо от массы засыпаемых деталей в бункер и величины их расхода во времени, так как исходная партия деталей нагружает реактивное основание и не влияет на режим работы системы, а активный орган вибратора практически не изменяет своего режима колебаний, так как совершенно не связан с самими деталями и находится во взаимодействии только с реактивным основанием через пружины упругой подвески.

Формула изобретения

Прямолинейный вибропитатель, содержащий транспортирующий лоток с приводом на реактивном основании, установленном на амортизаторах, отличающийся тем, что, с целью повыщения надежности бункеризации и достижения стабильной производительности, реактивное основание выполнено в виде плиты с окном для размещения привода, который представляет собой активную массу, связанную пружинами направленной подвески с реактивным основанием, причем транспортирующий лоток жестко закреплен на реактивном основании.

Источники информации, принятые во внимание при экспертизе 1. КамЫшный Н. И. Автоматизация загрузки станков. М., «Машиностроение, 1977 с. 136, рис. 129.

/ /

Фиг..

Авторы

Даты

1983-01-23—Публикация

1980-09-12—Подача