Изобретение относится к плакированию металла, в частности к способам электрошлаковой наплавки, применяемым в спецэлектрометаллургии, и может быть использовано в металлургии для получения плакированного металла.

Известен способ электрошлакового рафинирования, при котором кристаллизатор либо расходуемый электрод в процессе плавки перемещаются относительно друг друга в горизонтальной плоскости (например, с помощью эксцентрикового механизма).

Недостатком этого способа является то, что в случае его применения для электрошлаковой наплавки заготовок (слябов, слитков) перемещать кристаллизаторы в горизонтальной плоскости поперек заготовки относительно неподвижных электродов можно только совместно с заготовкой, что трудно выполнимо, перемещение же группы электродов в горизонтальной плоскости поперек заготовки относительно неподвижных кристаллизаторов вызовет закорачивание между крайними электродами и боковыми кристаллизаторами.

Известен способ электрошлакового переплава расходуемых электродов в водоохлаждаемом кристаллизаторе с перемещением электродов и кристаллизатора относительно друг друга в горизонтальной плоскости.

Недостатки этого способа те же, что и в предыдущем случае.

Известен способ электрошлаковой наплавки, при котором плавящиеся электроды, подключенные по трехфазной схеме питания и подвешенные на электродной подвеске, расположены в одной вертикальной плоскости перпендикулярно боковой поверхности наплавляемой заготовки и под действием собственного веса направлены вертикально вниз.

Недостатком этого способа является то, что расположение электродов в одной вертикальной плоскости не позволяет реализовать механизм колебания электродов поперек наплавляемой заготовки для полного устранения непроваров между наплавляемым металлом и основой в межэлектродном промежутке, т.к. это ограничивается требованиями обеспечения минимального расстояния между электродами и между крайними электродами и боковыми кристаллизаторами (для уменьшения площади непроваров в межэлектродном промежутке и по краям заготовки) без закорачивания между электродами и электродами и боковыми кристаллизаторами.

Известен способ электрошлаковой наплавки тремя электродами, расположенными один за другим вдоль направления наплавки.

При этом первый электрод осуществляет предварительный разогрев и обработку наплавляемой поверхности.

Недостатком способа является малая ширина наплавляемого слоя.

Целью изобретения является увеличение выхода годного металла.

Это достигается тем, что поперечное колебание (поперек заготовки) придается только нижнему концу переднего электрода с частотой 1-2 колебания в минуту и амплитудой, обеспечивающей перекрытие межэлектродных зазоров, при этом перед наплавкой этот электрод устанавливается впереди крайних в направлении наплавки на расстояние В + 30 мм, где В наибольшая толщина крайнего электрода, а поперечное сечение электродов выбирается одинаковым. Частота колебания, равная 1-2 раза в минуту, обеспечивает такое движение конца электрода, при котором происходит перекрытие межэлектродных зазоров с достаточным во времени воздействием на основу в зазоре, при этом последняя, подплавляясь, образует гарантированное сплавление с наплавлямым металлов, при этом не происходит значительного "раскачивания" шлаковой ванны. Превышение указанной частоты более 2 раз в минуту приводит к "раскачиванию" шлаковой ванны и, вследствие этого, к выплеску высокотемпературного расплава за пределы плавильного пространства и снижению техники безопасности, а также к нестабильности режима наплавки. Уменьшение частоты колебания менее 1 раза в минуту приводит к недостаточному подплавлению части основы в межэлектродном промежутке, т. е. не будет 100% сплавления основы с наплавленным металлом. Установка среднего электрода впереди крайних в направлении наплавки на расстояние В + 30 мм обеспечивает его колебание с указанной амплитудой, без закорачивания с крайними электродами. При меньшем расстоянии между средним электродом и крайними (т.е. В + 30 мм) будет происходить закорачивание между электродами, при большем расстоянии (8 + 30 мм), глубина шлаковой ванны под средним электродом будет недостаточна для ведения электрошлакового процесса и возможно закорачивание электрода на наплавляемую заготовку. Одинаковое поперечное сечение электродов обеспечивает стабильность электрошлакового процесса.

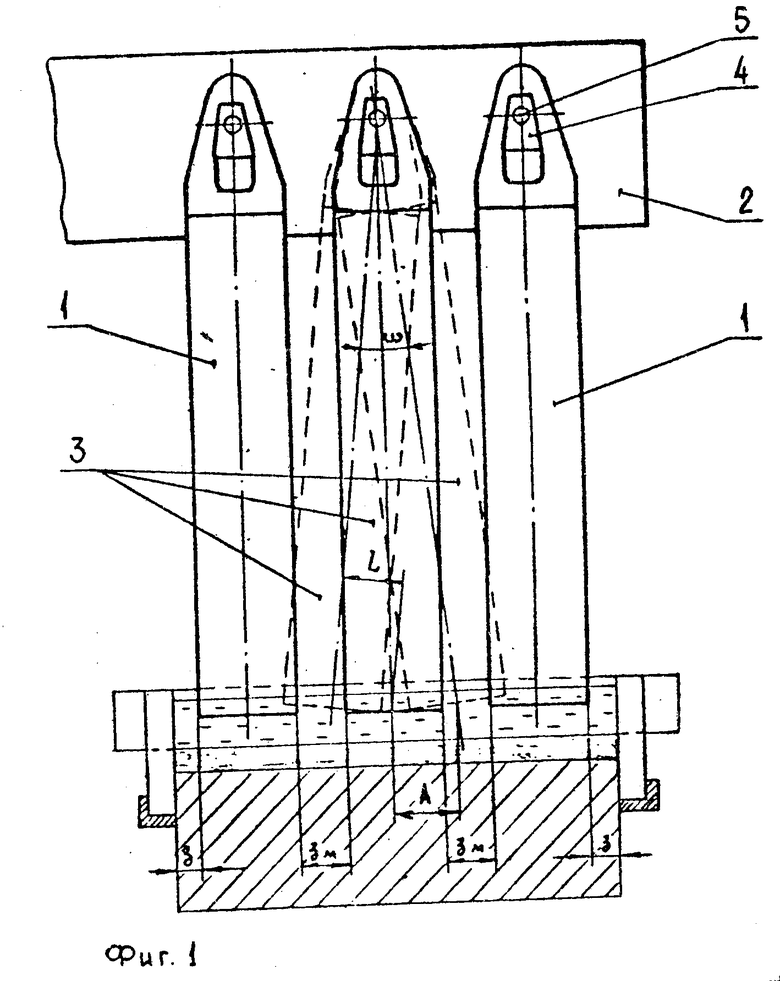

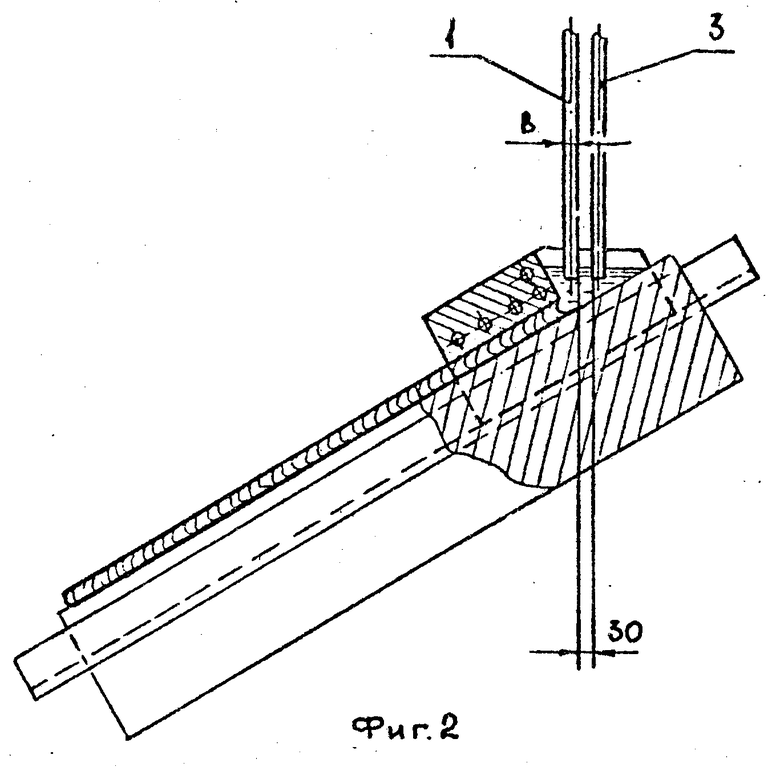

На фиг.1 изображена подвеска электродов, вид спереди со стороны плавильного пространства; на фиг.2 подвеска электродов, вид сбоку.

Задние электроды 1 подвешивают на подвеске 2 в одной вертикальной плоскости с зазорами 3 относительно боковых кристаллизаторов, которые (зазоры) обеспечивают сплавление крайних участков заготовки с наплавленным металлом. Передний электрод 3 подвешивают вертикально на эту подвеску 2, при этом "наездник" 4 с шарниром 5 переднего электрода 3 выдвигают вперед в направлении наплавки на величину В + 30 мм.

В процессе электрошлаковой наплавки производят колебания конца переднего электрода 3 с амплитудой А, при этом происходит перекрытие межэлектродных зазоров 3 м, подплавление основы в этом зазоре, 100% сплавление поверхности заготовки с наплавленным металлом, 100% сплавление основы с наплавленным металлом в зазоре 3 м обеспечивается периодическим расположением нижнего конца переднего электрода 3 над поверхностью в зазоре 3 м, при этом выделяется дополнительное тепло над этой поверхностью, способствующее ее подплавлению.

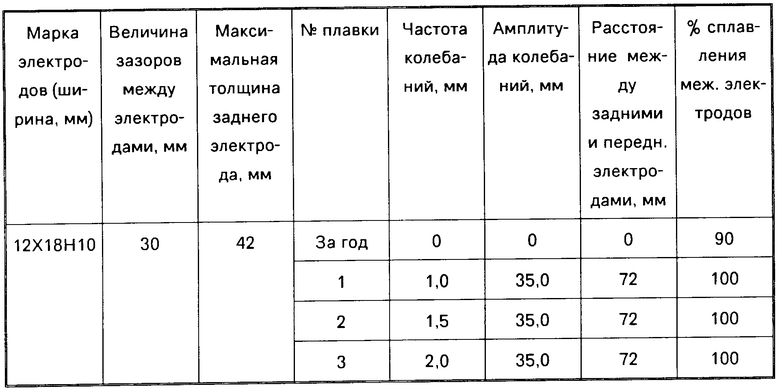

П р и м е р. Были проведены три опытные наплавки на слябы из стали 09Г2С размерами 250х1550х5000 мм, при этом осуществляли поперечное колебание (поперек заготовки) нижнего конца переднего электрода. Результаты наплавки приведены в таблице, где для сравнения приведена средняя величина сплавления в межэлектродном зазоре за 1 г. эксплуатации установки без колебания электродов.

Как видно из данных таблицы, колебания нижнего конца переднего электрода с частотой 1-2 раза в минуту при амплитуде, обеспечивающей перекрытие зазоров 3 м, приводит к 100% сплавлению, что равносильно увеличению выхода годного металла на 10%

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1990 |

|

SU1758957A1 |

| СПОСОБ РЕМОНТА ЗАГОТОВКИ | 1991 |

|

RU2027782C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ НА ЗАГОТОВКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2730360C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЖИДКИМ МЕТАЛЛОМ КОМПОЗИТНЫХ ВАЛКОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2286229C2 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

RU2022741C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2013 |

|

RU2534888C1 |

| СПОСОБ НАПЛАВКИ ПЛАКИРУЮЩЕГО СЛОЯ НА ПЛОСКУЮ ЗАГОТОВКУ | 1988 |

|

RU1580699C |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 1995 |

|

RU2083700C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

Использование плакирование металла, в частности, путем электрошлаковой наплавки. Сущность выход годного металла увеличивается за счет 100% сплавления металла направляемой заготовки с наплавлением металлом в межэлектродном промежутке. Это достигается поперечными колебаниями нижнего конца переднего электрода с частотой 1 2 колебания в минуту и амплитудой, обеспечивающей перекрытие межэлектродных зазоров. Перед наплавкой передний электрод устанавливает впереди задних крайних в направлении наплавки на расстоянии B + 30 мм, где B наибольшая толщина крайних электродов, а поперечное сечение всех электродов выбирается одинаковым. 2 ил. 1 табл.

СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ тремя электродами, преимущественно плавящимися, смещенными один относительно другого в направлении наплавки, при котором электроды перемещают относительно заготовки в направлении наплавки, отличающийся тем, что, с целью увеличения выхода годного металла, нижнему концу первого по ходу наплавки электрода придают колебания с частотой 1 2 колебания в минуту, а последующие электроды располагают в одной плоскости, симметрично относительно переднего электрода на расстоянии от плоскости первого электрода B + 30 мм, где B толщина электродов, при этом амплитуду колебаний переднего электрода выбирают из условий перекрытия межэлектродных зазоров в поперечном направлении.

| Авторское свидетельство СССР N 1480263, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-08-27—Публикация

1991-01-14—Подача