Предлагаемое изобретение относится к области плакирования металла, в частности к устройствам, применяемым в спецэлектрометаллургии, и может быть использовано в металлургии для получения многослойных заготовок для проката.

Известно устройство для электрошлакового переплава, содержащее колонну с расположенными на ней каретками кристаллизатора и электрододержателя, в котором для предохранения от закорачивания тока между электродом и стенкой кристаллизатора электрододержатель выполнен в виде П-образной траверсы, установленной с помощью двух шарниров внутри другой П-образной траверсы, шарнирно соединенной через кронштейн с кареткой электрододержателя, причем П-образные траверсы снабжены грузом, а кристаллизатор упором, размещенным на его верхнем торце.

Недостатком указанного устройства является то, что в случае применения упоров, размещенных на верхнем торце кристаллизатора, при многоэлектродной электрошлаковой наплавке обеспечивается только предохранение от закорачивания между электродами и стенкой кристаллизатора, а не закорачивание между электродами. В результате изменения расстояния между электродами, кроме их закорачивания, может наблюдаться несплавление между наплавляемым металлом и заготовкой в межэлектродном промежутке.

Известно устройство для подачи расходуемого электрода, состоящее из электрододержателя и роликовых направляющих, установленных на кристаллизаторе.

Недостаток указанного устройства тот же, что и в предыдущем случае. Кроме того, роликовые направляющие трудно реализовать в устройстве для электрошлаковой наплавки с неподвижным верхним и боковыми кристаллизаторами, т. к. расходуемые электроды расположены только с одной стороны прямоугольного верхнего формирующего кристаллизатора.

Известно устройство для фиксирования электродов, содержащее вилкообразный кронштейн.

Недостатком этого устройства является то, что наличие в межэлектродных промежутках рычагов кронштейнов не позволяет обеспечить расстояние между электродами (из-за опасности закорачивания между рычагами) необходимое для 100%-ного сплавления наплавляемого металла и заготовки в межэлектродном промежутке.

Известно устройство для электрошлаковой наплавки, принятое за прототип, содержащее неподвижные верхний и боковые кристаллизаторы, плавящиеся электроды, подключенные по трехфазной схеме питания и подвешенные на электродной подвеске с "наездником" шарнирного типа. Плавящиеся электроды под действием собственного веса направлены вертикально вниз.

Недостатком этого устройства является то, что в результате искривления электродов в поперечном направлении в процессе наплавки изменяется расположение их центра тяжести, при этом они проворачиваются в шарнирах и приближаются своими нижними частями друг к другу или удаляются, что в первом случае ведет к закорачиванию между электродами, а во втором к получению участков несплавления между наплавляемым металлом и заготовкой в межэлектродном промежутке, что приводит также к образованию трещин, т.е. к ухудшению качества металла наплавки.

Целью изобретения является улучшение качества металла наплавки.

Поставленная цель достигается благодаря тому, что направляющие, крепящиеся на верхнем кристаллизаторе через изолятор, выполнены в виде деталей, проходящих через зазор в каждом электроде, при этом зазор расщепляет электрод каждой фазы на две равные части, которые прикреплены только к соответствующей инвентарной головке.

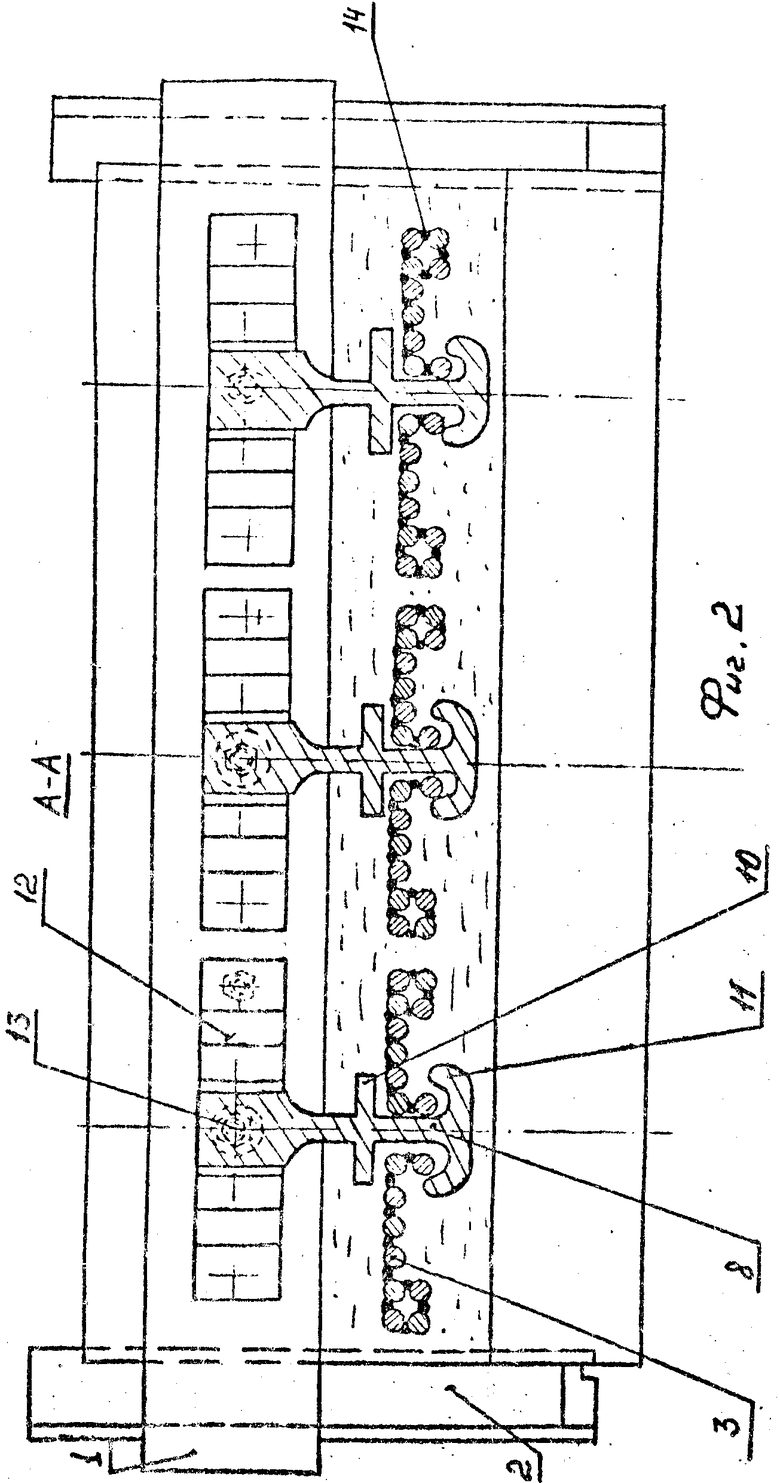

Детали выполнены в виде проникающих через зазор планок, имеющих со стороны верхнего кристаллизатора параллельно ему прямоугольные выступы по обе стороны планок, а с другой стороны выступы, параллельные первым, но с отростками, направленными в сторону верхнего кристаллизатора и обхватывающими прилегающие к зазору части электродов, придающие им П-образную форму, при этом планки, выступы и отростки образуют с прилегающими поверхностями электродов технологические зазоры, равные 2-3 мм.

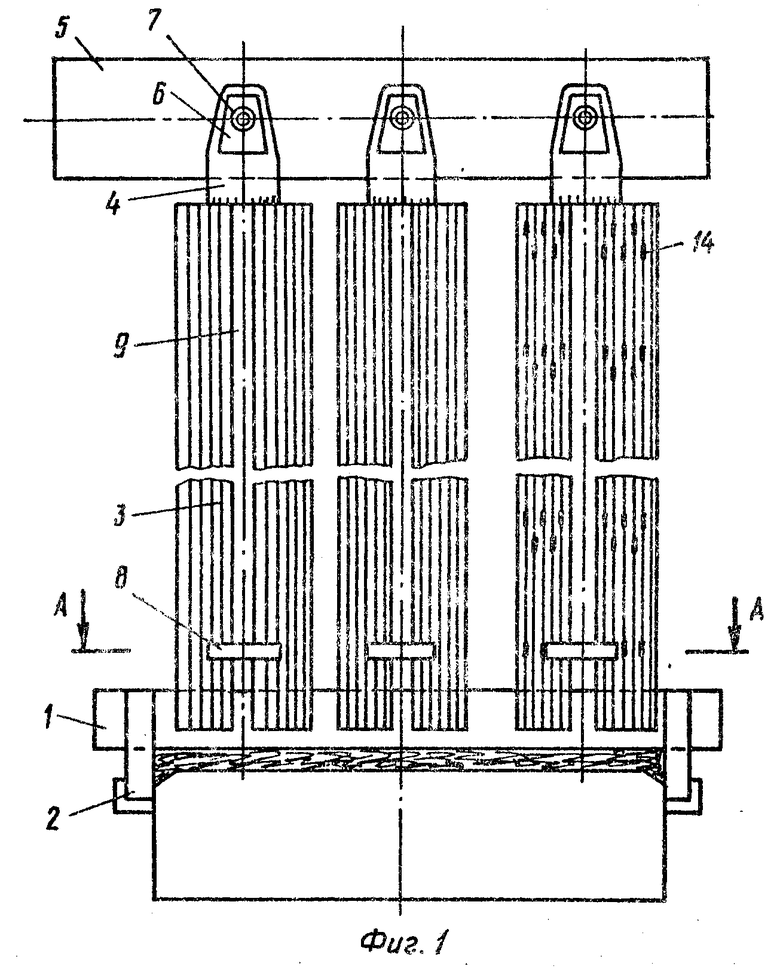

На фиг. 1 изображено устройство, вид спереди; на фиг.2 сечение А-А на фиг.1, вид сверху.

Устройство состоит из неподвижных верхнего 1 и боковых 2 кристаллизаторов, плавящихся электродов 3, каждый из которых расщеплен по середине зазором 9 на две равные части, которые приварены только к соответствующей им фазной инвентарной головке 4, подвешенных на электродной подвеске 5 на "наездниках" 6, поворачивающихся на шарнирах 7, направляющих 8 в виде проникающих через зазоры 9 планок, имеющих со стороны верхнего кристаллизатора 1 параллельные ему прямоугольные выступы 10 по обе стороны планок, а с другой стороны выступы, параллельные выступам 10, но с отростками 11, обхватывающими прилегающие к зазорам 9 части электродов 3, придающие последним П-образную форму. Все прилегающие к электродам 3 детали направляющих 8 имеют с поверхностью электродов 3 технологические зазоры, равные 2-3 мм, которыми и ограничивается возможное поперечное и продольное смещение электродов 3 (указанное смещение не сказывается на характере сплавления в межэлектродном промежутке, т.е. между электродами 3 каждой фазы, ввиду его малой величины). Направляющие 8 крепятся на верхней плоскости верхнего кристаллизатора 7 через изоляторы 12 посредством болтовых соединений 13, которые в свою очередь изолированы от токопроводящих частей устройства. (Болтовое соединение 13 показано на фиг. 2 условно для объяснения крепления направляющих 8, на самом деле его на чертежах не должно быть). Составные части электродов 3 (например, прутки) собраны между собой электроприхватками 14, как это осуществляется на обычном пластинчатого типа электроде, состоящем из продольных элементов.

Устройство работает следующим образом.

Каждый плавящийся электрод 3 расщепляют на две равные части, которые приворачивают к инвентарной головке 4 с зазором 9 между частями, равными ширине направляющей 8 (в районе зазора 9) плюс 2-3 мм. Электроды 3 подвешивают на электродной подвеске 5 при помощи "наездников" 6, при этом центральные оси "наездников" 6, электродов 3 и направляющих 8 должны совпадать, а прилегающие к электродам 3 части направляющих 8 должны образовывать с электродами 3 зазоры, равные 2-3 мм. Указанные технологические зазоры обеспечивают незаклинивание электродов 3 в направляющих 8.

В плавильное пространство, образованное верхним 1 и боковыми 2 кристаллизаторами и наплавляемой заготовкой, заливают жидкий шлак, опускают плавящиеся электроды 3 и производят процесс электрошлаковой наплавки.

П р и м е р. На действующей установке УЭШН Череповецкого металлургического комбината был изготовлен верхний кристаллизатор с закрепленными на его верхней поверхности через изолятор тремя направляющими.

Плавящиеся электроды П-образного типа собирались с зазором между двумя частями одного электрода, равным 17-18 мм, при ширине направляющих в районе зазора 15 мм. Зазоры между частями направляющих и поверхностями электродов равнялись 2-3 мм.

Были проведены три контрольные наплавки, в ходе которых производился контроль показаний приборов, фиксирующих режим электрошлакового процесса, изменение зазоров между поверхностями направляющих и электродами и между электродами разных фаз. Во всех случаях не наблюдалось существенного изменения зазоров (заклинивания электродов в направляющих). Кроме этого, из-за отсутствия закорачивания между электродами разных фаз процесс электрошлаковой наплавки проходил стабильно, без существенных изменений параметров режима наплавки. Разделение каждого электрода на две равные части способствовало исключению поперечной деформации (визуальное наблюдение не выявило этой деформации). Расстояние между электродами фаз А, В и С не изменялось. Все это обеспечило получение 100%-ного оплавления по всей площади наплавляемой заготовки со стабильной глубиной проплавления основного металла и отсутствие трещин в наплавленном металле (т.е. повышение качества наплавленного металла), что подтвердили вырезанные из наплавленных заготовок продольные и поперечные шлифы.

Предложенное устройство для электрошлаковой наплавки обладает перед прототипом следующими преимуществами: исключает (в пределах технологических зазоров) изменение межэлектродного промежутка при обеспечении его величины, необходимой для 100% -ного сплавления наплавляемого металла с заготовкой; исключает перемещение электродов в поперечном и продольном направлении (в пределах технологических зазоров), что обеспечивает стабильность режима наплавки и повышает технику безопасности; исключает продольную деформацию электродов; позволяет лучше контролировать режим электрошлаковой наплавки за счет измерения напряжения между направляющими и шлаковой ванной. Приведенные выше преимущества обеспечивают получение стабильного режима электрошлаковой наплавки, 100%-ное сплавление наплавленного металла и заготовки, отсутствие трещин в наплавленном металле в межфазном промежутке, т.е. улучшают качество металла наплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

SU1769473A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ НА ЗАГОТОВКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2730360C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

RU2022741C1 |

| СПОСОБ РЕМОНТА ЗАГОТОВКИ | 1991 |

|

RU2027782C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЖИДКИМ МЕТАЛЛОМ КОМПОЗИТНЫХ ВАЛКОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2286229C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| Печь электрошлакового переплава | 1979 |

|

SU863660A2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ПОЛОГО СЛИТКА | 2009 |

|

RU2424325C2 |

Использование: плакирование металла в металлургии для получения многослойных заготовок под прокатку. Изобретение позволяет улучшить качество металла наплавки за счет крепления на верхнем кристаллизаторе через изолятор направляющих в виде планок, проходящих через зазор в электродах и имеющих форму, ограничивающую продольное и поперечное смещение электродов. Это приводит к стабилизации положения электродов в процессе наплавки и повышению качества металла наплавки. 2 ил.

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, включающее неподвижные верхний и боковые кристаллизаторы, плавящиеся электроды П-образного сечения, подключенные по трехфазной схеме питания и подвешенные на электродной подвеске с помощью инвентарных головок с шарнирами, отличающееся тем, что, с целью улучшения качества наплавленного металла, оно снабжено направляющими, закрепленными на верхнем кристаллизаторе и выполненными в виде планок, проходящих через зазор в каждом электроде, разделяющий электрод каждой зоны на две равные части, которые прикреплены к соответствующей инвентарной головке, при этом планки закреплены через изоляторы и со стороны верхнего кристаллизатора выполнены с параллельными ему прямоугольными выступами, расположенными по обе стороны планок, а на концах пленок выполнены изогнутые выступы с отростками, направленными в сторону верхнего кристаллизатора и охватывающими совместно с прямоугольными выступами части электродов с зазорами 2 3 мм.

| Авторское свидетельство СССР N 1394590, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-08-20—Публикация

1990-07-03—Подача