Изобретение относится к электрометаллургии, в частности, для получения многослойных слябов методом электрошлаковой наплавки и может быть использовано для ремонта слябов, наплавка которых была прервана.

Известен способ, наиболее близкий к предлагаемому и взятый за прототип, согласно которому электрошлаковую наплавку с использованием плавящихся электродов горизонтальной поверхности заготовки осуществляют при колебательном движении электродов.

Недостатком этого способа является то, что в случае вынужденного прекращения процесса наплавки возобновить процесс наплавки на том месте, где он был остановлен, невозможно. В месте стыка конца предыдущей наплавки и начала новой наплавки будет иметь место несплавление, так как невозможно достаточно прогреть зону окончания предыдущей наплавки. Таким образом, в случае, когда наплавка вынуждена прерываться, сляб остается недоплавленным и полностью бракуется.

Цель изобретения - увеличение выхода годного за счет наплавки недоплавленной заготовки.

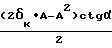

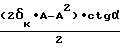

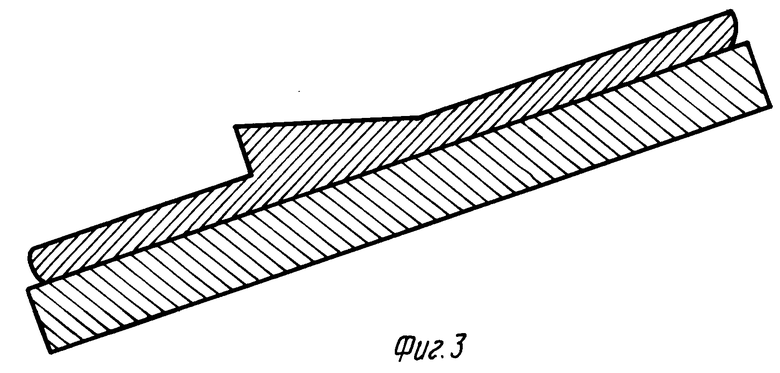

На фиг.1 показана схема, поясняющая способ в начале процесса; на фиг.2 - то же, в момент прекращения шлаковой ванны; на фиг.3 - вид заготовки с наплавленным слоем.

Способ осуществляют следующим образом.

На сляб 1, установленный под углом к горизонту и имеющий участок 2, наплавленный ранее методом электрошлаковой наплавки, наплавляют методом электрошлаковой наплавки слой металла путем перемещения по поверхности сляба жидкой ванны 3, ограниченной с трех сторон стенками кристаллизатора, а внизу поверхностью сляба. В шлаковую ванну подают расходуемые электроды 4. Наплавку начинают с нижнего конца сляба, свободного от наплавки, навстречу уже существующей наплавке. В процессе наплавки объем шлаковой ванны остается относительно постоянным и уровень шлаковой ванны относительно верхней кромки кристаллизатора занимает постоянную высоту. Поэтому при достижении шлаковой ванной участка, где начинается встречный участок наплавки, очевиден подъем уровня шлаковой ванны относительно верхней кромки кристаллизатора 5 за счет вытеснения шлаковой ванны слоем встречной наплавки, которая погружается в нее по мере перемещения шлаковой ванны. При дальнейшем перемещении слой встречной наплавки 6 вытеснит шлаковую ванну настолько, что она поднимется выше верхней кромки кристаллизатора и произойдет ее утечка. Поэтому процесс перемещения шлаковой ванны прекращают в момент, когда уровень шлаковой ванны поднимается над верхней кромкой торца встречной наплавки на высоту 15-20 мм, но не достигнет верхней кромки кристаллизатора на величину А (см.фиг.2). После этого ведут процесс переплава электродов до заполнения промежутка, ограниченного кристаллизатором и торцом встречной наплавки.

Процесс переплава можно вести до тех пор, пока уровень шлаковой ванны не поднимется на такую высоту, что достигнет верхней кромки кристаллизатора, т. е. не поднимется относительно кристаллизатора на расстояние А. Таким образом, величина А определяется величиной объема пространства, которое необходимо заплавить. Так как длина шлаковой ванны и пространства заполняемого металлом одинакова, то обеспечивается равенство S1=S2 (см.фиг.2). Из фиг.2 следует, что

S1= SKLXV=  · [V·Z] =

· [V·Z] =

S2= SPNMO= SΔNMP+SΔPMO=  +

+  = 3δ

= 3δ

где δн - толщина наплавки;

δк - толщина кристаллизатора;

α - угол наклона сляба.

Таким образом очевидно, что = 3δ

= 3δ

Величины δн, δк, α - величины, заданные конструктивно и технологически, т. е. величина А, являющаяся параметром, задающим момент прекращения перемещения шлаковой ванны, поддается определению, но практически величина А берется равной 25-10 мм при толщине наплавки 20-50 мм и высоте кристаллизатора 100-150 мм.

В процессе переплава расходуемых электродов и заполнения зоны стыка двух слоев наплавки поверхность торца встречной наплавки будет нагрета менее, чем подножка из основного металла сляба и торец вновь наплавленного слоя. Поэтому для избежания несплавления предлагается в процессе переплава производить колебание расходуемых электродов от торца вновь наплавленного слоя к торцу встречной наплавки для равномерного прогрева всей поверхности заплавляемого пространства. Амплитуда колебания должна исключить касание между электродами и слябом.

П р и м е р. Сляб устанавливают на установке для наплавки слябов в наклонном положении методом электрошлаковой наплавки, причем часть сляба, на котором имеется участок с наплавленным слоем, находится вверху. Сляб устанавливают под тем же углом, при котором была осуществлена частичная наплавка сляба. Наводят шлаковую ванну, опускают расходуемые электроды и начинают обычный процесс наплавки.

Процесс наплавки ведут до того момента, когда шлаковая ванна достигает торца встречной наплавки. После этого скорость перемещения шлаковой ванны снижают до 0. При этом перемещение прекращают полностью, когда уровень шлаковой ванны займет уровень, отстоящий от верхней кромки кристаллизатора на расстоянии 10-20 мм. Одновременно с этим продолжают подачу и переплав электродов в шлаковой ванне. При этом начинают колебания расходуемых электродов с амплитудой равной 100 мм при толщине наплавки 20-30 мм и угле наклона 20-40o, но таким образом, чтобы электроды не доходили до торцов на расстояние не менее 50 мм.

Частоту колебания устанавливают равной 8-10 колебаний в минуту.

После этого наблюдают за повышением уровня шлаковой ванны и, когда уровень шлаковой ванны достигнет верхней кромки кристаллизатора, процесс прекращают.

По окончании процесса наплавленный слой имеет вид, показанный на фиг.3. Наплыв удаляется механическим способом, после чего сляб направляется для дальнейшего передела.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЛАВКИ ПЛАКИРУЮЩЕГО СЛОЯ НА ПЛОСКУЮ ЗАГОТОВКУ | 1988 |

|

RU1580699C |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

SU1769473A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1990 |

|

SU1758957A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНЫХ ЛИСТОВ И ПОЛОС | 1992 |

|

RU2014190C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ, ПОЛУЧЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ | 1993 |

|

RU2062801C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 1996 |

|

RU2087561C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ НА ЗАГОТОВКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2730360C1 |

| Способ восстановления зубьев ковша экскаватора | 1981 |

|

SU998552A1 |

| Способ плазменной наплавки | 1991 |

|

SU1797537A3 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

Использование: изобретение относится к электрометаллургии, в частности, для получения многослойных слябов методом электрошлаковой наплавки и может быть использовано для ремонта слябов, наплавка которых была прервана. Сущность изобретения: осуществляют встречную наплавку на слябе, установленном под углом к горизонту, с уже имеющимся участком, наплавленным методом электрошлаковой наплавки. Зону стыкования наплавленных слоев заплавляют при неподвижной шлаковой ванне, а расходуемые элекироды при этом совершают колебания между торцами встречных наплавленных слоев с частотой 8 - 20 колебаний в минуту и с амплитудой 80 - 120 мм. 3 ил.

СПОСОБ РЕМОНТА ЗАГОТОВКИ, включающий электрошлаковую наплавку горизонтальной поверхности заготовки с неподвижным верхним кристаллизатором с использованием плавящихся электродов, совершающих колебательное движение, отличающийся тем, что, с целью увеличения выхода годного за счет наплавки недоплавленной заготовки, осуществляют встречную наплавку с нижней стороны недоплавленной поверхности заготовки, установленной под углом к горизонту, в конце которой в момент касания шлаковой ванной верхней кромки передней стенки кристаллизатора на высоте, отстоящей от его кромки на 10 мм, скорость наплавки снижают до нуля и производят продольные колебания плавящихся электродов с частотой 8 - 20 колебаний в минуту и амплитудой 80 - 120 мм.

| Электрошлаковая сварка и наплавка | |||

| /Под ред.Б.Е.Потона, М.: Машиностроение, 1980, с.390-391. |

Авторы

Даты

1995-01-27—Публикация

1991-07-01—Подача