да поочередно с аминоазокрасителем и аминоалкилалкоксисиланом.

Недостатком этого способа является использование весьма токсичного хлористого цианура.

Известны способы, с помощью которых люминофорные группы должны вводиться в силам: а) взаимодействие 1-галоген-, или 2- галоген-, или 1,2-дигалогензамещенного люминофора с жидким натрием и силаном;

б)взаимодействие указанных замещенных люминофоров с магнием и затем с трихлор- силаном или четыреххлористым кремнием;

в)взаимодействие люминофоров, имеющих боковые ненасыщенные группы, с силанами (реакция гидросилирования).

Недостатки этих способов - сложность (многостадийность), а также использование щелочных металлов и магния.

Ближайшим к изобретению является способ получения люминесцентных крем- нийорганических соединений путем взаимодействия мо и о га л о ген замещенных ароматических углеводородов с металлическим литием или бутиллитием, а затем - с тетраэтоксисиланом или поочередно с четыреххлористым кремнием и метилатом натрия. Полученную смесь, состоящую в основном из органотриалкокси- и диоргано- диалкоксисилана,разгоняют в глубоком вакууме с целью выделения индивидуальных соединений.

Недостатком этого способа является сложность осуществления процесса, обусловленная спецификой работы с литийорга- ническими соединениями, и наличие нескольких стадий.

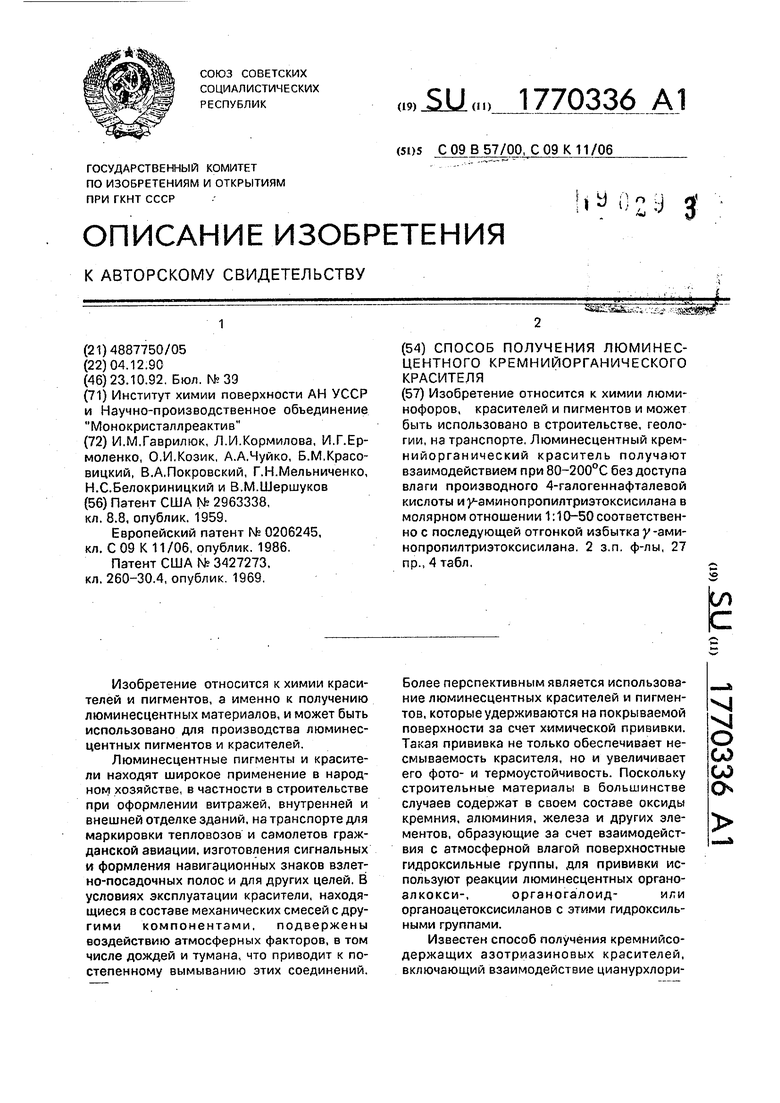

Цель изобретения - упрощение способа получения люминесцентных кремнийорга- нических соединений.

Поставленная цель достигается тем, что в способе, включающем взаимодействие ароматического соединения, содержащего способный замещаться галоид, с органоси- ланом, согласно изобретению, в качестве ароматического соединения, содержащего способный замещаться галоид, используют производное 4-галогеннафталевой кислоты, в качестве органосилана - у-аминопропил- триэтоксисилан (АПС), причем на 1 моль производного 4-галогеннафталевой кислоты берут 10-50 моль у -аминопропилтриэ- токсисилана, процесс ведут при нагревании с обратным холодильником без доступа влаги при 80-200°С в течение 0,5-4,0 ч, а затем избыток у-аминопропилтриэтоксисилана отгоняют в вакууме.

Перед отгонкой в вакууме избытка у- аминопропилтриэтоксисилана в реакционную смесь прибавляют эквимолярное, относительно количества исходного производного 4-галогеннафталевой кислоты, количество триэтиламина.

В качестве производного 4-галогеннафталевой кислоты используют 4-галогеннаф- талевый ангидрид, или N-замещенные 4-галогеннафталимиды, или 4(5)-галоген- 1,8-нафтоилен-11,21-бензимидазол.

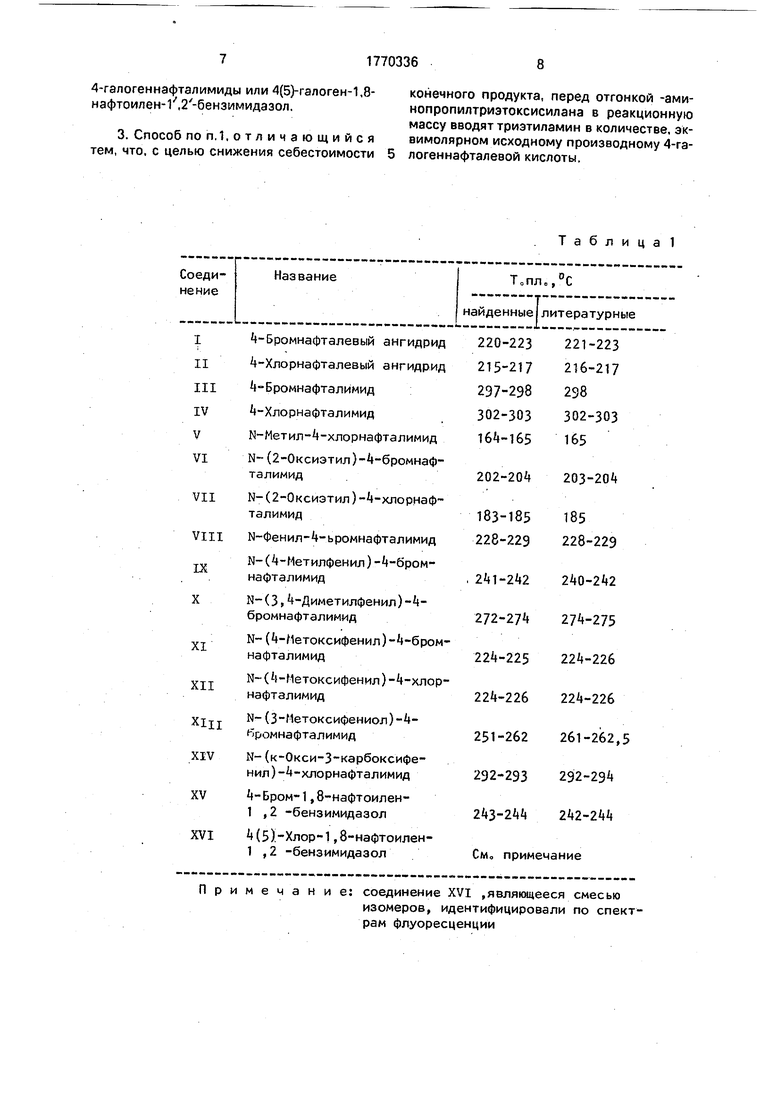

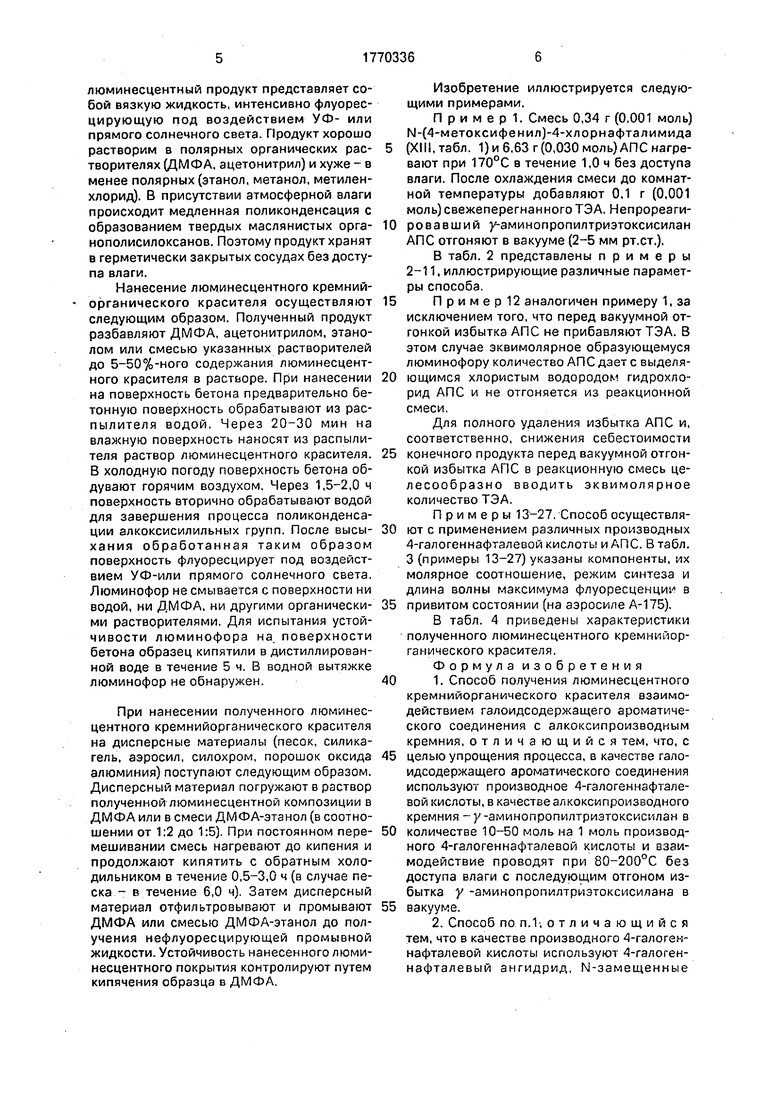

0 Для осуществления способа наряду с выпускаемыми химической промышленностью АПС (ТУ 6-02-724-77), диметилформа- мидом (ДМФА, ГОСТ 20289-74), триэтиламином (ТЭА, ТУ 6-09-1496-77), хло5 роформом(ТУ 6-09-4263-76), ацетонитрилом (ТУ 6-09-4326-76), этанолом (ТУ 6-09-1710- 77) и метиленхлоридом (ТУ 6-09-2662-77) используют синтезированные по известным методикам соединения (табл, 1).

0 Способ осуществляют следующим образом. В реакторе с обратным холодильником смешивают одно из производных 4-галогеннафталевой кислоты с АПС из расчета на 1 моль производного 4-галогеннаф5 талевой кислоты 10-50 моль АПС, Процесс ведут при 80-200оС в течение 0,5-4,0 ч. Окончание процесса контролируют методом тонкослойной хроматографии (ТСХ) на пластинке Silufo UV-254 путем нанесения

0 на статорвую линию пятен исходного производного 4-галогеннафталевой кислоты и пробы, взятой из реакционной смеси, Элю- ирование проводят хлороформом, визуальное наблюдение - под воздействием

5 УФ-света. Отсутствие в реакционной смеси пятна исходного производного 4-галогеннафталевой кислоты свидетельствует о полном его израсходовании в процессе реакции, После окончания реакции избыток

0 АПС отгоняют в вакууме,

Для того чтобы полностью удалить непрореагировавший АПС, в том числе и связанный образовавшимся в результате реакции галоидоводородом, перед отгонкой

5 в вакууме в реакционную смесь прибавляют триэтиламин (ТЭА) в количестве, эквимоляр- ном количеству исходного производного 4- галогеннафталевой кислоты. Осадок после отгонки в вакууме состоит из продукта вза0 имодействия производного 4-галогеннафталевой кислоты с АПС, гидрохлорида (гидробромида) ТЭА или АПС (если ТЭА не прибавляли) и следовых количеств неидентифицированных примесей. Разделить эту

5 смесь трудно, а с точки зрения последующей обработки твердых поверхностей - эко- номически нерационально, .так как присутствующий в ней гидрогалогенид ТЭА или АПС практически не влияют на качество люминесцентного покрытия. Полученный

люминесцентный продукт представляет собой вязкую жидкость, интенсивно флуоресцирующую под воздействием УФ- или прямого солнечного света. Продукт хорошо растворим в полярных органических растворителях (ДМФА, ацетонитрил) и хуже - в менее полярных (этанол, метанол, метилен- хлорид). В присутствии атмосферной влаги происходит медленная поликонденсация с образованием твердых маслянистых орга- нополисилоксанов. Поэтому продукт хранят в герметически закрытых сосудах без доступа влаги.

Нанесение люминесцентного кремний- органического красителя осуществляют следующим образом. Полученный продукт разбавляют ДМФА, ацетонитрилом, этанолом или смесью указанных растворителей до 5-50%-ного содержания люминесцентного красителя в растворе. При нанесении на поверхность бетона предварительно бетонную поверхность обрабатывают из распылителя водой. Через 20-30 мин на влажную поверхность наносят из распылителя раствор люминесцентного красителя. В холодную погоду поверхность бетона обдувают горячим воздухом, Через 1,5-2,0 ч поверхность вторично обрабатывают водой для завершения процесса поликонденсации алкоксисилильных групп. После высыхания обработанная таким образом поверхность флуоресцирует под воздействием УФ-или прямого солнечного света. Люминофор не смывается с поверхности ни водой, ни ДМФА, ни другими органическими растворителями. Для испытания устойчивости люминофора на поверхности бетона образец кипятили в дистиллированной воде в течение 5 ч. В водной вытяжке люминофор не обнаружен.

При нанесении полученного люминесцентного кремнийорганического красителя на дисперсные материалы (песок, силика- гель, аэросил, силохром, порошок оксида алюминия) поступают следующим образом. Дисперсный материал погружают в раствор полученной люминесцентной композиции в ДМФА или в смеси ДМФА-этанол (в соотношении от 1:2 до 1:5). При постоянном перемешивании смесь нагревают до кипения и продолжают кипятить с обратным холодильником в течение 0,5-3,0 ч (в случае песка - в течение 6,0 ч). Затем дисперсный материал отфильтровывают и промывают ДМФА или смесью ДМФА-этанол до получения нефлуоресцирующей промывной жидкости. Устойчивость нанесенного люминесцентного покрытия контролируют путем кипячения образца в ДМФА.

Изобретение иллюстрируется следующими примерами.

П р и м е р 1. Смесь 0,34 г (0,001 моль) М-(4-метоксифенил)-4-хлорнафталимида 5 (XIII, табл. 1)и 6,63 г(0,030 моль) АПС нагревают при 170°С в течение 1,0 ч без доступа влаги. После охлаждения смеси до комнатной температуры добавляют 0,1 г (0,001 моль) свежеперегнанного ТЭА. Непрореаги0 ровавший у-аминопропилтриэтоксисилан АПС отгоняют в вакууме (2-5 мм рт.ст.).

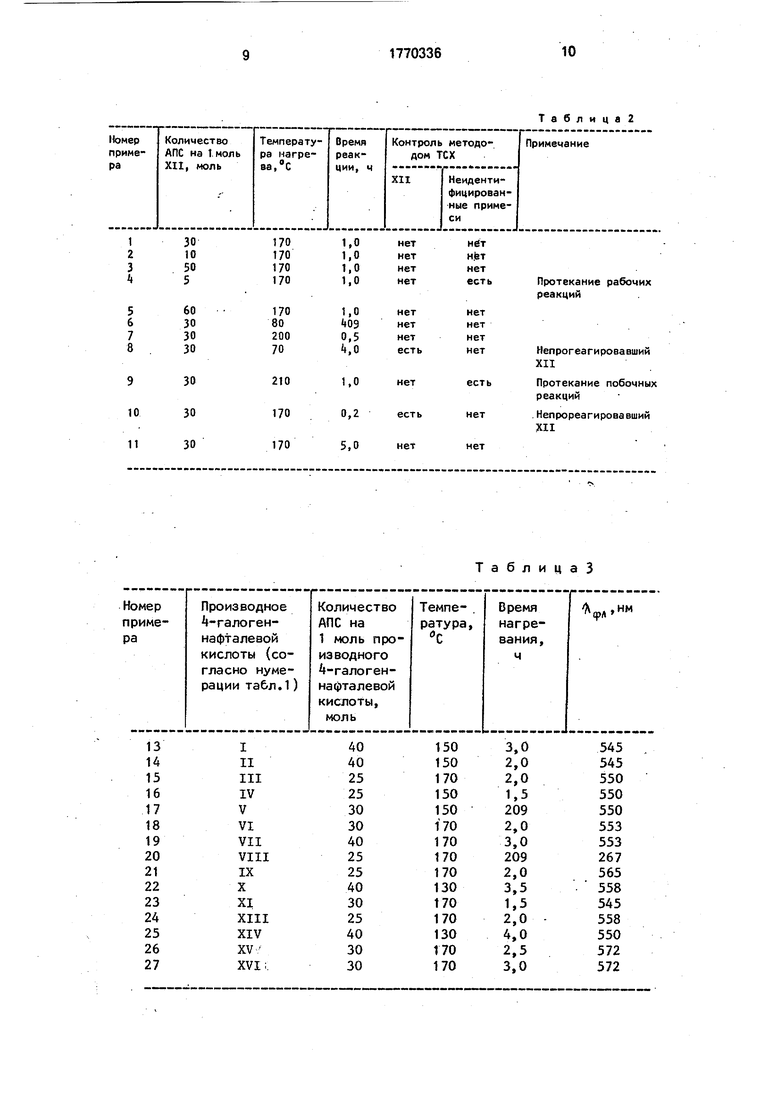

В табл. 2 представлены примеры 2-11, иллюстрирующие различные параметры способа.

5 Пример12 аналогичен примеру 1, за исключением того, что перед вакуумной отгонкой избытка АПС не прибавляют ТЭА. В этом случае эквимолярное образующемуся люминофору количество АПС дает с выделя0 ющимся хлористым водородом гидрохлорид АПС и не отгоняется из реакционной смеси.

Для полного удаления избытка АПС и, соответственно, снижения себестоимости

5 конечного продукта перед вакуумной отгонкой избытка АПС в реакционную смесь целесообразно вводить эквимолярное количество ТЭА.

Примеры 13-27. Способ осуществля0 ют с применением различных производных 4-галогеннафталевой кислоты и АПС. В табл. 3 (примеры 13-27) указаны компоненты, их молярное соотношение, режим синтеза и длина волны максимума флуоресценции в

5 привитом состоянии (на аэросиле А-175),

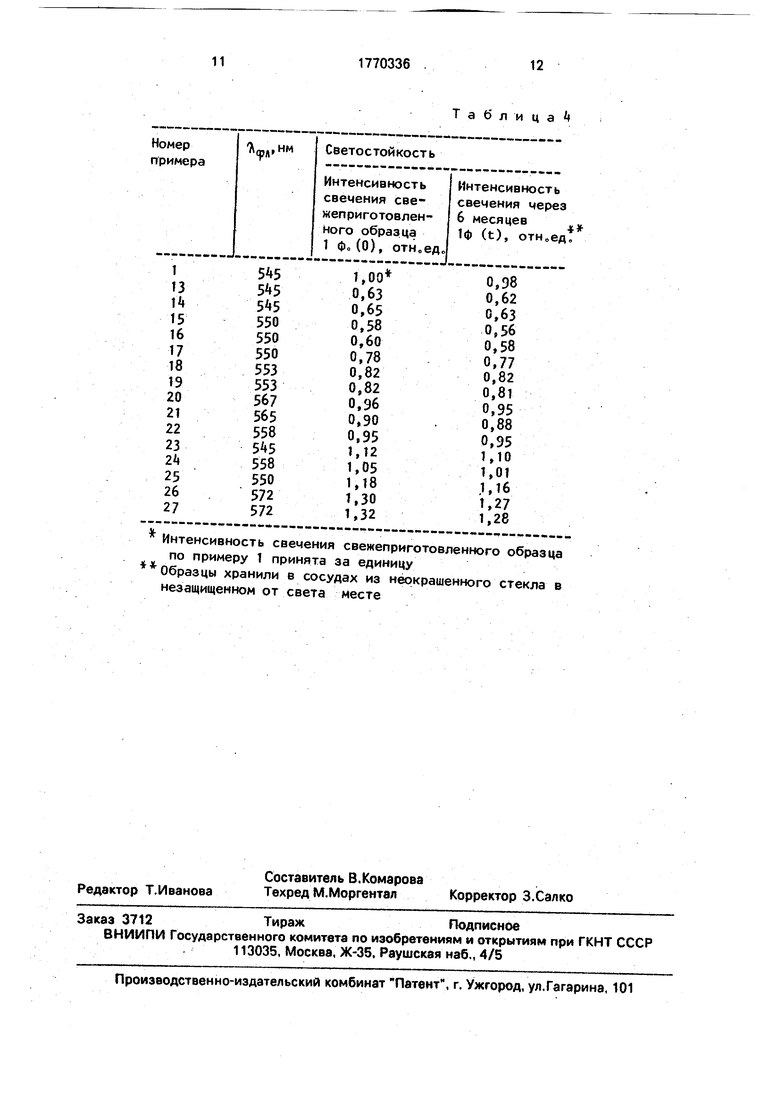

В табл. 4 приведены характеристики полученного люминесцентного кремнийорганического красителя.

Формула изобретения

0 1. Способ получения люминесцентного кремнийорганического красителя взаимодействием галоидсодержащего ароматического соединения с алкоксипроизводным кремния, отличающийся тем, что, с

5 целью упрощения процесса, в качестве галоидсодержащего ароматического соединения используют производное 4-галогеннафталевой кислоты, в качестве алкоксипроизводного кремния -у-аминопропилтриэтоксисплан в

0 количестве 10-50 моль на 1 моль производного 4-галогеннафталевой кислоты и взаимодействие проводят при 80-200°С без доступа влаги с последующим отгоном избытка у -аминопропилтриэтоксисилана в

5 вакууме.

2. Способ по п. 1-. отличающийся тем, что в качестве производного 4-галогек- нафталевой кислоты используют 4-галоген- нафталевый ангидрид, М-замещенные

4-галогеннафталимиды или 4(5}-галоген-1,8- нафтоилен-1/,2 -бензимидэзол.

3. Способ по п. 1,отличающийся

тем, что, с целью снижения себестоимости 5 логеннафталевой кислоты.

конечного продукта, перед отгонкой -ами- нопропилтриэтоксисилана в реакционную массу вводят триэтиламин в количестве, эк- вимолярном исходному производному 4-га

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора гидросилилирования | 2022 |

|

RU2799051C1 |

| РАЗВЕТВЛЕННЫЕ ОЛИГОАРИЛСИЛАНЫ НА ОСНОВЕ ТЕТРАФЕНИЛБУТАДИЕНА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2018 |

|

RU2716826C2 |

| Полимерная композиция для получения медицинских изделий | 2015 |

|

RU2635097C2 |

| КОМПОЗИЦИЯ ДЛЯ ОКРАШИВАНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ В МАССЕ | 1999 |

|

RU2150482C1 |

| КРЕМНИЙОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СОДЕРЖАЩИЕ ИХ КАУЧУКОВЫЕ СМЕСИ | 2002 |

|

RU2285697C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОГЕНПОЛИФТОРБЕНЗОЛОВ | 2018 |

|

RU2687554C1 |

| Производные 1,4-бис-(5-арилоксазолил-2)-бензола в качестве органических люминофоров сине-зеленого свечения | 1983 |

|

SU1082787A1 |

| СПОСОБ КОНТРОЛИРУЕМОГО ГИДРОЛИЗА И КОНДЕНСАЦИИ ОРГАНОСИЛАНОВ, СОДЕРЖАЩИХ ЭПОКСИДНЫЕ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ, А ТАКЖЕ ИХ СОКОНДЕНСАЦИИ С ДРУГИМИ АЛКОКСИСИЛАНАМИ С ОРГАНИЧЕСКИМИ ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ | 2008 |

|

RU2495059C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНО- И ДИГИДРОКСИПОЛИФТОРБЕНЗОЛОВ | 2013 |

|

RU2536872C1 |

| КАЛИЕВАЯ СОЛЬ 4-{[(5''-СУЛЬФОНАФТИЛ)-1''-АЗО]ФЕНИЛЕН-1',4'}ОКСИФТАЛОНИТРИЛА | 2010 |

|

RU2440335C1 |

Соединение

Название

I

4-Бромнафталевый ангидрид 4 Хлорнафталевый ангидрид 4-Бромнафталимид 4-Хлорнафталимид М-Метил-4-хлорнафталимид

N- (2-Оксиэтил)-4-бромнаф- талимид

N-(2-Оксиэтил)-4-хлорнаф талимид

М-Фенил-4-ьромнафталимид

К-(4-Метилфенил)-4-бром- нафталимид

М-(3,4-Диметилфенил)-4- бромнафталимид

N- (4-Нетоксифенил)4-бром- нафталимид

N- (4-Метоксифенил) -4-хлор- нафталимид

N-(3-Метоксифениол)-4- ромнафталимид

N- (к-Окси-3-карбоксифе- нил)-4-хлорнафталимид

4-Бром-1,8-нафтоилен- 1 ,2 -бензимидазол

4(5)-Хлор-1,8-нафтоилен- 1 ,2 -бензимидазол

Примечание: соединение XVI ,являющееся смесью

изомеров, идентифицировали по спектрам флуоресценции

Таблица 1

ТоПЛо, С найденные|литературные

221-223

216-217

298

302-303

165

202-204 203-204

183-185 185 228-229 228-229

, 241-242

240-242

272-274 274-275

224-225 224-226

224-226 224-226

251-262 261-262,5

292-293 292-294

243-244 242-244

См, примечание

I

II

III

IV

V

VI

VII

VIII

IX

X

XI

XIII

XIV

XV

XVI,

ТаблицаЗ

Интенсивность свечения свежеприготовленного образца по примеру 1 принята за единицу

Образцы хранили в сосудах из неокрашенного стекла в незащищенном от света месте

Таблица

Авторы

Даты

1992-10-23—Публикация

1990-12-04—Подача