Изобретение относится к черной металлургии и предназначено для окускования железных руд и концентратов, в частности для производства металлизованного агломерата.

Известны способы получения металлизованного агломерата за счет увеличения количества топлива в аглошихте до 20% и более 1J. Избыток топ л ива обеспечивает со- оздание восстановительного потенциала в зоне горений и повышенный приход тепла Готовый агломерат содержит до 20% металлического железа Недостатком способов является повышение температурного уровня процесса, особенно на нижних горизонтах спекания и образование большого

количества жидких фаз. Переоплавление шихты резко ухудшает газопроницаемость слоя и приводит к снижению производительности аглоустановки

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ получения металлизованного агломерата, заключающийся в раздельном окомковании тонкодисперсного концентрата и крупнозернистых составляющих аглошихты (железной руды, возврата фпюса) 2. Полученные из смеси концентрата и части топлива окатыши размером 10-20 мм, в которых отношение Fez+/Fe06iM составляло 0,33, загружали вместе с оставшейся рудоугольной смесью.

XI XI

О GJ iCb

Наилучшие результаты наблюдались в опытах при среднем содержании топлива в аглошихте 8,8 мас.%, в т.ч. в окатышах - 12,7-, в рудоугольной смеси -3,5 мас.%, что обеспечивало степень металлизации агломерата до 27,1 - 27,8%. Получение металлического железа оказалось возможным в результате локального развития восстановительных процессов во внутренних объемах окатышей с поддержанием в них высокого парциального давления СО вследствие затрудненного доступа кислорода воздуха в центральные зоны.

Недостатком способа является повышенное содержание углерода в окатышах, вызванное необходимостью поддержания высокого восстановительного потенциала в ядре окатышей. При низком содержании (Ре2+/Ре0бщ. 0,33) суммарный расход углерода определяется количеством удаляемого кислорода как на стадии FeO Fe, так и Fe204 - FeO. Кроме того, часть вводимого углерода-в периферийных зонах расходуется на реакцию горения, сопровождающуюся образованием СОз.

Необходимостью создания высокого парциального давления СО во внутренних объемах окатышей обусловлен и другой недостаток метода - их повышенный размер, поскольку преимущественное участие углерода во взаимодействии с оксидными фазами и появление металлической фазы оказывается возможным только на достаточном удалении от наружной окислительной зоны окатыша.

При использовании для спекания крупных окатышей ухудшаются газодинамические показатели шихты, в том числе ее газопроницаемость, уменьшаются скорость прогрева окатышей, вертикальная скорость спекания и производительность процесса в целом.

Целью настоящего изобретения является повышение содержания металлического железа в агломерате лри одновременном снижении расхода топлива, улучшении газопроницаемости слоя и повышении производительности аглоустановки.

Поставленная цель достигается тем, что в способе, включающем раздельную подготовку, последующее раздельное окомкова- ние двух шихт, первая из которых состоит из тонкодисперсных железосодержащих материалов и топлива, а вторая - из крупнозернистых материалов и топлива при отношении Fe +/Ре0бщ. 0,33, одновременную укладку их на аглоленту при массовом соотношении шихт 1:1 и последующее спекание, первую шихту готовят из тонкодисперсных

вюститсодержащих материалов - окалины или ее смеси с концентратом, в которой показатель степени окисленности Fe +/Рвобщ. 0,5, - и высокореакционных

видов топлива в количестве 0,08 -0,10 массы шихты и окомковывают до размера гранул 8,0 - 9,5 мм.

Наличие вышеуказанных отличительных от прототипа признаков свидетельствует о соответствии заявляемого технического решения критерию новизна. Поскольку заявляемая совокупность существенных признаков позволяет достичь поставленную цель - повышение содержания металлического железа при одновременном снижении расхода топлива, улучшении газопроницаемости слоя и повышении производительности аглоустановки, - обусловленную отличительными существенными признаками, изобретение соответствует критерию положительный эффект по наличию разницы в результатах при использовании известного и заявляемого решения.

Для определения соответствия заявляемого технического решения критерию су- щественные отличия по каждому отличительному признаку был проведен поиск по научно-технической литературе и патентной документации (основные индексы

МКИ1Л

Поскольку среди известных не обнаружено технических решений, содержащих признаки, сходные с отличительными признаками, и выполняющих заявленную функцию, предлагаемое решение соответствует критерию существенные отличия.

Сущность способа заключается в том, что использование в гранулированных компонентах аглошихты высокореакционных видов топлива обеспечивает создание в гранулах повышенного восстановительного потенциала при сравнительно низком содержании углерода в них. При этом температура взаимодействия углерода с оксидными фазами оказывается на 100-200°С ниже по сравнению с использованием традиционных видов топлива, т.е. процессы восстановления и металлизации предшествуют жидкофазному спеканию. Необходимый для развития твердофазного восстановления температурный .уровень обеспечивается горением низкореакционного топлива шихты П. Металлизация гранул облегчается также за счет сокращения

при повышенном содержании FeO восстановительной работы на этапе FesO/i - FeO, что достигается вводом в шихту 1 прокатной окалины. В связи с указанными особенностями повышается степень металлизации

агломерата, уменьшается расход топлива, снижается перегрев шихты и повышается производительность аглоустановки.

Наибольший эффект обеспечивается при размере гранул не менее 8 мм. В противном случае развитие ступени металлизации затрудняетсявследствие преимущественного расходования топлива на реакцию его горения и создание в цепом по объему гранул окислительного потенциала по отношению к ступени FeO - Fe. Уве- личение их размера более 9,5 мм сопровождается ухудшением газопроницаемости слоя. Кроме тоге, использование крупных гранул затрудняет прогрев внутренних зон, ухудшает тепловой режим, снижает вертикальную скорость спекания и производительность аглоустановки

Для поддержания восстановительного потенциала в гранулах содержание высокореакционного топлива в них должно состав- лять не менее 0,08 массы шихты. Увеличение расхода топлива свыше 0,1 массы шихты, практически не влияя на степень металлизации, является нецелесообразным вследствие повышения температуро в слое ухудшения газопроницаемости и снижения производительности установки.

Положительный эффект наблюдается при повышенном содержании в гранулах двухвалентного железа, присутствие которого можно трактовать как предеосстанов- ление, вынесенное за пределы агломерационной ленты. Степень окиспен- ности гранулированной шихты, выраженная критерием Ре2+/Ре0бщ., должна быть не менее 0,5. Такой показатель обеспечивается вводом в гранулированную шихту 1, помимо концентрата, до 25% окалины Увеличение содержания окалины от 25% до 100%, г.е. вплоть до полной замены ею концентрата, создает благоприятные условия для развития металлизации без ухудшения основных показателей процесса.

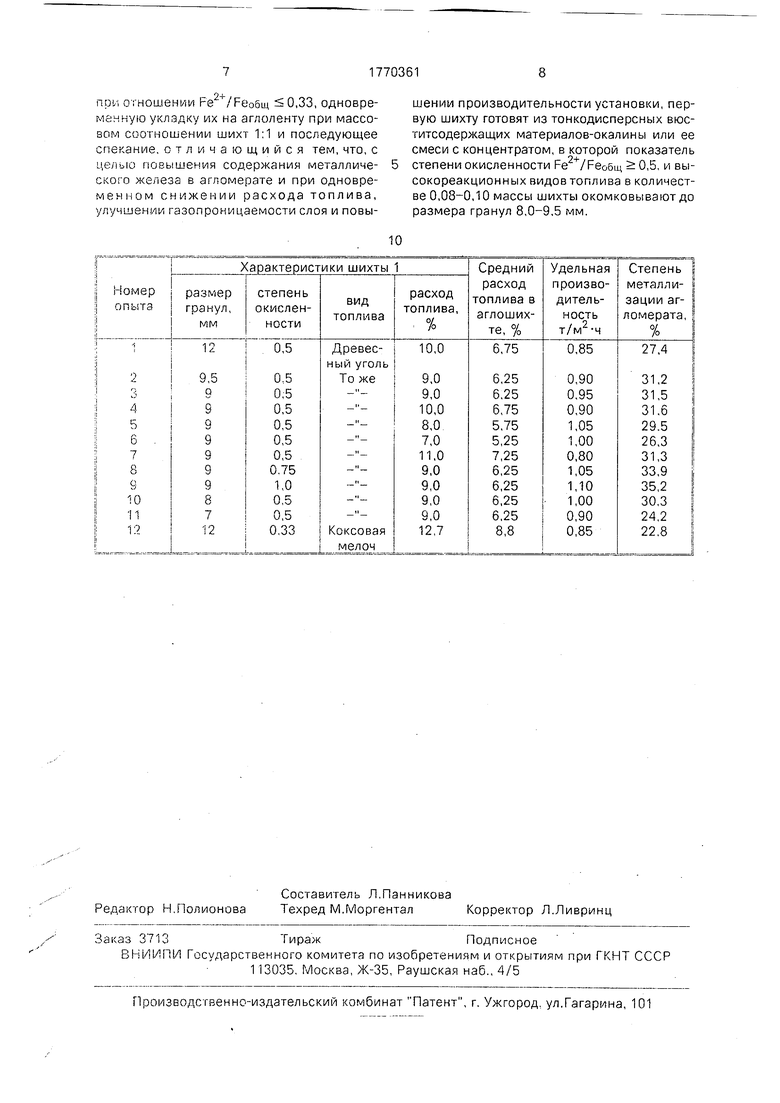

П р и м е р. В идентичных условиях проведены сопоставительные опытные спекания металлизованного агломерата на лабораторной установке со стационарной чашей. Масса спекаемой аглошихты составляла 20 кг, толщина слоя - 350 мм разряжение - 10 кПа.

Шихты I и il готовились и оком овыва- лись раздельно Шихты 1 состояла из крупных гранул, полученных на тарельчатом грануляторе из смеси тонкодисперсных материалов - железорудного концентрата и прокатной окалины с добавками высокореакционного топлива. В качестве последнего был использован древесный уголь в связи с его относительной дешевизной и доступностью. Однако можно применять и другие высокореакционные углеродистые материа- пы, например, буроугольный полукокс, формованный кокс и т п.

Мелкозернистая шихта II, состоящая из

окисленных железных руд, возврата, флюса и 3,5% (по массе) низкореакционной коксовой мелочи, смешивалась и окомковывалась в барабане. Затем обе шихты в соотношеими 1:1 одновременно укладывались на колосниковую решетку.

Были проведены 12 опытов в каждом из которых варьировали размер гранул и содержание компонентов шихты в них как

в указанных в формуле изобретения пределах так и вне их. Для сравнения прово- дипи опыты с гранулами, полученными из смеси концентрата и топлива в виде низкореакционной коксовой мелочи ( реакционная способность коксовой мелочи в реакции С+С02 2СО составила 0,29-0,33). В ходе испытаний определяли удельную производительность установки и содержание металлического железа в шихте.

Результаты опытов представлены в таблице

Данные таблицы показывают что повышение степени металлизации снижение расхода топлива и увеличение производительности аглсмаш гш обеспечиваются пои использовании высокореакционного топлива в количестве 0,09 от массы гранул размером 9 мм Увеличение содержания Fez+ от О 5 до 1,0 путем частичной или полной замемы концентрата окалиной сопровождается улучшением показателей процесса.

Предлагаемый способ получения металлизованного агломерата по сравнению с известным (опыт 12) обеспечивает повышение

степени металлизации на 8,7 - 12,4%, снижение расхода топлива в гранулах на 3-4% и в среднем по слою нз 2,5% повышение производительности агломашины на 0,1 - О 25%

Таким образом проведенные исследования подтвердили возможность получения металлизованного агломерата с повышенным содержанием металлического железа пониженным расходом топлива и улучшенными показателями спекания

Формула изобретения

Способ производства металлизован- ного агломерата включающий раздельную подготовку, последующее раздельное окомкование двух шихт, первая из которых состоит из тонкодисперсных железосодержащих материалов и топлива а вторая - из крупнозернистых материалов и топлива

not, о,ношении Не /Реобщ S0,33, одновре- ive-Jhyro укладку их на аглоленту при массовом coot ношении шихт 1 1 и последующее спекание отличающийся тем, что, с целью повышения содержания металлического железа в агломерате и при одновременном снижении расхода топлива, улучшении газопроницаемости слоя и повышении производительности установки, первую шихту готовят из тонкодисперсных вюс- титсодержащих материалов-окалины или ее смеси с концентратом, в которой показатель степени окисленности Fe /Реобщ 0,5 и высокореакционных видов топлива в количестве 0,08-0,10 массы шихты окомковывают до размера гранул 8,0-9,5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства высокозакисного агломерата | 1988 |

|

SU1574656A1 |

| Способ производства частично металлизованного агломерата | 1983 |

|

SU1514810A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1999 |

|

RU2144961C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

| ПРОМЫВОЧНЫЙ АГЛОМЕРАТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2403294C2 |

| Способ термической обработки шихтовых материалов | 1977 |

|

SU737486A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

Использование: изобретение относится к черной металлургии и предназначено для окускования железных руд и концентраторов, в частности для производства металли- зованного агломерата. Сущность: способ включает раздельную подготовку, последующее окомкование двух шихт: первой - в виде крупных гранул из тонкодисперсных вюститсодержащих материалов, например окалины или ее смеси с концентратом и высокореакционными видами топлива, вторую - в виде смеси топлива с железосодер- жащими материалами при отношении Ре/+/Реобш 0,33. После чего гранулы одновременно укладывают на аглоленту при массовом соотношении шихт 1:1 и спекают Показатель степени окисленности первой шихты окисленности Fe +/Рвобщ. 2:0,5, а количество высокореакционного топлива - 0,08 - 0,1 массы шихты при размере гранул 8-9,5 мм. (Л С

4 5 6

7

8 Ь

О 11

1

| Вегмон Е.Ф | |||

| Теория и технология агломерации - М.; Металлургия, 1974 | |||

| Зинягин Г.А , Пыриков А Н Технология, производство и обработка стали - Алма-Ата, 1987, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1992-10-23—Публикация

1990-08-06—Подача