Изобретение относится к черной металлургии, в частности к производству высокозакисного агломерата, используемого для промывки горна доменной печи.

Цель изобретения - получение высокозакисного агломерата повышенной прочности с содержанием FeO более 35%, равномерно распределенной по высоте слоя.

Способ отличается высоким содержанием в аглошихте вюститных материалов (60-90%). Это обусловлено необходимостью достижения пониженной степени окисленности аглошихты с целью получения высокозакисного агломерата с FeO 55% при сниженном до 7-8% расходе топлива, поскольку увеличение количества углерода в известных способах до 10-12% хотя и снимает ограничения по указанному параметру, но сопровождается резким уменьшением производительности машины (в 2-3 раза) . Присутствие в шихте 60-90% вюс- титосодержащих материалов, сникая ее степень окисленности за счет повышения процента и облегчения вследствие STOIC восстановитепьной работы углерода, способствует развитию восстановительных процессов и возрастанию количества закиси жетеза в агломерате выше 35% несмотря на уменьшенный расход топлива.

Выбор в качестве вюститосодержа- щих материалов концентрата и окалины обусловлен следующими соображениями.

Магнетитовый концентрат - наиболее доступное и традиционное сырье для производства агломерата, содержащее в среднем 25% . Его использование

ел

4

О

сл

о

позволяет сохранить без изменений известную технологию. Однако только за счет концентрата даже при предельно допустимом его содержании (90%) необходимая для получения высокоза- кисного агломерата минимальная степень окисленности шихты (при расходе топлива 7-8%) не может быть достигнута, В качестве добавки, обеспечиваю- щей повышенное содержание закиси железа в аглошихте, целесообразно использовать прокатную окалину, содержащую более 60% вюстита, что позволяет решить проблему утилизации отходов маталлургического производства.

Суммарное содержание вюститных материалов в аглошихте не может превышать 90%, поскольку в ней, помимо железорудной части, должно присутствовать не менее 10% топлива и флюсов

Нижний предел концентрации вюсти- тосодержащих материалов определяется минимальным количеством FeO в шихте, обеспечивающим преобладание восста- новительных процессов над окислительными. В зависимости от соотношения массовых долей концентрата и окалины этот предел может принимать различны значения. Минимальное содержание 60% обусловлено необходимостью присутствия в шихте не менее 35% концентрата с целью обеспечения нормального развития процесса спекания в нижнем слое пирога. Б этом случае минимальное количество окалины, реализующее положительный эффект ее ввода в шихту при оптимальном расходе топлива (7-8%), составляет 25%, а в сумме с концентратом - 60%. Уменьшение доли окалины ниже указанного уровня сопровождается форсированием окислительных процессов и снижением количества закиси железа в готовом агломерате. Таким образом, при суммарном содержании концентрата и окалины менее 60% количество FeO в шихте оказывается недостаточным для получения высокозакисного агломерата.

I

С ростом доли концентрата и окали

ны в шихте выше 60% степень ее окис- ленности уменьшается и создаются более благоприятные условия для развития восстановительных процессов, ри этом указанный рост может быть реализован за счет дополнительного ввода в шихту только концентрата или только окалины. В последнем случае рбщее содержание ее в шихте может да

0

Q 5

5

g

0

5

0

5

же превысить верхний предел, ука-зан- ный в формуле изобретения. Однако при максимальной концентрации вюстит- содержащих материалов в шихте (90%) количество окалины в ней ограничено 35%. Возрастание доли ее выше указанно: о значения сопровождается образованием в процессе спекания большого количества жидких фаз, снижающих газопроницаемость слоя и ухудшающих показатели процесса. В случае дополнительного ввода концентрата допустимо уменьшение содержания окалины ниже 25% при условии достижения минимально степени окисленности шихты. Таким образом, указанные содержания окалины в шихте в указанных пределах обеспечивают необходимые условия спекания во всем диапазоне концентраций вюс- титсодержащих компонентов (60-90%) независимо от их относительного содержания.

Упрочнение верхней части спека готового агломерата и повышение в ней содержания закиси железа с целью обеспечения равномерного распределения свойств агломерата по высоте достигается обогащением верхнего слоя атлощихты закисью железа. Однако эта задача не может быть решена за счет сегрегации FeO в связи с высоким содержанием вюститных материалов в шихте. В предложенном способе верх- ний слой шихты обогащается окалиной путем двухслойной укладки, предусматривающей приготовление двух различных по составу шихт. Массовая доля окалины в шихте, вводимой в верхний слой, составляющий треть общей высоты, где в начальный период ощущается недостаток тепла, тормозящий процессы жидкофазного спекания, составляет 0,8-1,0 общего ее содержания. Повышение прочностных характеристик верхнего слоя пирога обусловлено тем, что закись железа, вносимая окалиной, обеспечивает улучшение тепловых условий в начальный период и интенсификацию вследствие этого процессов жидкофазного спекания. В то же время в нижних слоях пирога, находящихся при спекании в области повышенных температур, процессы восстановления и жид- кофазно о спекания получают интенсивное развитие в отсутствие окалины в шихте. I

При уменьшении доли окалины в верхнем слое няже 0,8 за счет ее частичного перераспределения между верхом и низом пирога температурные условия оказываются леблагоприятными для получения упрочненного агломерата с равномерным содержанием закиси железа по высоте спека. При этом в верхнем слое процессы восстановления и спекания развиваются менее полно, в то время как в нижнем появляются признаки переоплавления шихты. Это приводит к потере прочности верхнего слоя агломерата при одновременном снижении производительности агломаши ны вследствие резкого уменьшения газопроницаемости шихты в результате появления большого количества жидких фаз на нижних iоризонтах спека.

.Способ перераспределения количест ва РеО по высоте слоя путем двухслой ной укладки шихты не требует жестких ограничений количества и максимального размера частиц вюститсодержащих материалов. Это позволяет получать высокозакисный агломерат с помощью известной технологии спекания, включающей с целью обеспечения высокой газопроницаемости шихты предварительное окомкование тонкодисперсных ее составляющих с получением комков размером больше 3 мм.

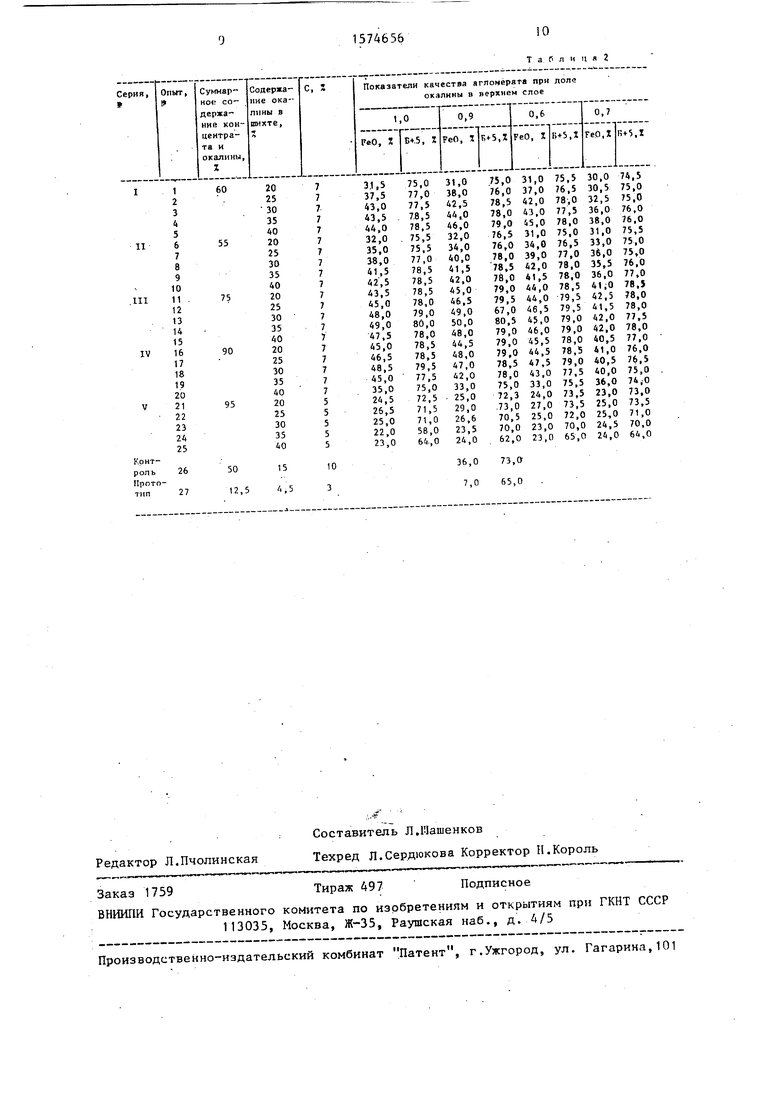

Пример. Проведены сопоставительные опытные спекания высоко- закисного агломерата на лабораторной установке со стационарной чашей. Масса спекаемой шихты 0кг, основность 0,7, толщина слоя 350 мм, влажность 8%, разрежение 10 кПа.

Химический состав используемых в опытах железорудных материалов приведен в табл.1.

В качестве топлива использовали коксовую мелочь, содержание которой составляло 7 мас.%; флюсы в количестве 3% вводили в виде добавок извести и известняка. Перед спеканием взвешенные компоненты шихты усредняли, окомковывали и увлажняли. Осуществляли двухслойную укладку шихты с обогащением верхней трети слоя окалиной

В контрольных опытах спекали шихты, составы которых соответствовали базовому объекту и прототипу.

Результаты проведенных спеканий для шихты разного состава представлены в табл,2.

Данные табл.2, в которой представлено содержание FeO и прочность по .. классу +5 мм (Б+5) показывают, что

10

15

20

25

30

35

40

6

при постоянном суммарном содержании концентрата и окалины, равном 60%, улучшенные по сравнению с контрольным опытом показатели спекания наблюдались при вводе в среднем по слою не менее 25% окалины, причем 0,8-1,0 этого количества содержалось в верхней трети слоя (опыты 2-5). Уменьшение процента вводимой в шихту окалины до 20% (опыты 1) также, как и снижение суммы (% концентрата + % окалины) во II серии до 55% (опыты 6-7) сопровождалось заметным ухудшением свойств. Можно получить агломерат в серии II с улучшенными свойствами при возрастании количества вводимой окалины до 30% и более. Однако пониженная степень окисленности шихты, обеспечивающая положительный результат, достигается в опытах при снижении расхода концентрата (35%), что не соответствует реальным условиям производства.

Полученный при средних суммарных значениях количества концентрата и окалины в шихте (75%) агломерат содержал 35% FeO и характеризовался высокими, по сравнению с контрольными опытами, прочностными свойствами (серия III). Ухудшение свойстн агломерата наблюдалось только при снижении доли окалины в верхней части слоя до 0,7.

При увеличении суммарно о со| JU- жания концечтрагч ч акяличы J пи::- до 90% (серия IV покачатап .-teci- ва агломерата оставались выс KI-M при условии, что средняя концентрация окалины в шихте не превышала 35%, а доля ее в верхней части не опускалась ниже 0,6%.

Возрастание суммарного содержа- ния окалины и концентрата до 95% вызвало резкое ухудшение показатели спекания, что связано с недостатком топлива в шихте, вследствие чего не был достигнут необходимый для разви- тия процессов жидкофазного спекания температурный уровень.

В контрольных опытах (26), несмотря на повышенный расход углерода, не удалось поднять количество ГьО в агломерате выше 30%, что обусловлено низким содержанием FeO в исходчой шихте и неблагоприятными вследствие этого условиями спекания в начальный период.

Результаты спекания шихты, по прототипу (опыт 27), свидетельствует о невозможности получения агломерата с высоким содержанием FeO.

Таким образом, проведенные исследования подтвердили целесообразность использования способа для получения высокозакисного агломерата с равно мерным распределением FeO по высоте спека и упрочнением вследствие этого верхнего слоя агломерата, что позволяет повысить показатели прочности на 10% по сравнению с базовым объектом и на 24% по сравнению с прототи- пом, а содержание FeO в агломерате в 1,4 и 7 раз соответственно. При реализации способа достигается существенная экономия топлива по сравнению с базовым объектом (на 30%).

Формула изобретения

Способ производства высокозакисного агломерата, включающий ввод в аглошихту железорудных материалов с содержанием FeO более 10% при крупности одного из них менее 3 мм, смешивание и окомкование, укладку шихты на спекательные тележки с получением

обогащенного закисью железа верхнего слоя, отличающийся тем, что, с целью повышения прочности агломерата, осуществляют двухслойную укладку шихты с вводом в нее в сред«5 нем по общей высоте слоев 60-9Смас,% прокатной окалины и концентрата, из них окалины 25-35%, причем массовая доля ее в верхнем слое, составляющем одну треть общей высоты слоев, сое-

Q тавляет 0,8-1,0 общего ее количества.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 1999 |

|

RU2158316C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 2004 |

|

RU2254384C1 |

| ПРОМЫВОЧНЫЙ АГЛОМЕРАТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2403294C2 |

| Способ производства металлизованного агломерата | 1990 |

|

SU1770361A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2006 |

|

RU2337978C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1996 |

|

RU2069234C1 |

Изобретение относится к черной металлургии, в частности к производству высокозакисного агломерата, используемого для промывки горна доменной печи. Целью изобретения является получение высокозакисного агломерата повышенной прочности с содержанием FEO более 35%, равномерно распределенной по высоте спека. Шихту, содержащую 60 - 90 мас.% прокатной окалины и концентрата, загружают на агломашину в два слоя и спекают с прососом воздуха. Содержание окалины в шихте составляет 25 - 35%, а в верхнем слое, составляющем одну треть общей высоты слоев, - 0,8 - 1,0 общего его количества. 2 табл.

Рудная смесь Руда Кирова Руда К.Либкнех Концентрат ДзежинскогоКонцентрат ЮГОКа Концентрат СевГОКа

Отсев окатышей СевГОКа Колошниковая пыль

Шлам ДМК

Шлам з-да Петр кого

Известь ДМК Известь МПС Окалина Известняк обычный Известь

Коксовая мелоч в т.ч. в золе

2,50 0,83 41,75 10,00

Редактор Л.Пчолинская

Составитель Л.Пашенков

Техред Л.Сердюкова Корректор П.Король

| Способ подготовки шихты к спеканию | 1980 |

|

SU1041591A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-06-30—Публикация

1988-02-02—Подача