Изобретение касается подготовки сырья к металлургическому переделу и может быть использовано при производстве агломерата, окатышей и свезкеобожженной извести на машинах конвейерного и кольцевого типа на предприятиях черной и цветной металлургии. Известен способ совершенствования технологического процесса производства агломерата путем использования извести и крупнодисперсных активнь1х заменителей коксовой мелочи . Недостатком такого способа, наоравле ного только на интшсификацгоо аглом а- иии, является одностороннее решение задачи совершенствования технологического процесса. Наиболее близким к изобретению по технической сущности является способ термической обработки шихты (агломерации руд и концентратов) путем просась(вания воздуха через слой шихты на машинах конвейерного типа, включающий предварительный нагрев аглошихты ( зажигательным горном) путем просасывания через слой нагретых до 90010ОО С газов, содержащих минимал1- . ное количество СО/ (л 1 и паров воды и обеспечивающих подогрев слоя колосниковой решетки до 400-6ОО С и 8009ОО С в егр верхних горизсжтах:. Нагретые газы получаются путем сжигания или конверсии природного газа Г2 . Недостатками такого способа явл51ются чергезвычайно высокая температура отходящих газов, что значительно снижает тепловой КЦЦ процесса и создает тяжелые условия работы для texHOJiorH4eci« ro оборудования, в особенности паллет, вокуумкамер и эксгаустеров нерационалыное использование полезной площади агломашины; большие затраты на строительство рпециального оборудования для конверсии, сжигания И нагревл восстановительных газов; разрушение гранул окомкованной шихты в процессе ее высокотемпературного подогрева и снижение газопроницаемости слоя трудность в непользовании высокоактивньос видов твердого топлива, так как даже незначительное содержание в газе СО и сх гррвождается протеканием экзотермических реакций газификации топлива} зна-5 чительное снижение реакционной способности твердого топлива после его прокалки в нейтральной атмосфере, связанное с деструкцией и разупорядочением его структуры. МО

Целью изобретения является интенсификация аглопроцесса, эффективное использование твердого топлива.

Поставленная цель достигается тем, что в шихту вводят топливо с реакцион- 15 ной способностью 1-3 и 8-10 мл/гс в соотношении 1:( 1-0,6) и осуществляют нагрев с просасыванием поздуха путем

сжигания высокореакционного топлива,

а при достижении зоны горения нижнего 20

..,-горизонта слоя шихты производят спекание в дутьевом режиме, причем отноше ние скоростей воздуха в вакуумном и дутьевом режимах составляет (1,31.6) :1.25

Сущность предлагаемого изобретения заключается в совмещении в пределах в пределах одного агрегата реверсивного режима спекания щихты, включающего две последовательные стадии процесса, 30

первая, занимающая 65-7S o полезной площади мащины, предназначена для термической обработки шихты теплом от сгорания мелкозернистых высокоактивных заменителей коксовой мелочи35 путем просасывайия воздуха через слой; вторая, составляющая 25-35% полезной площади машины, предназначена для расплавления щихты теплом сгорания крупных классов остаточного шлакореакционного 40 топлива.

Реализация этой стадии процесса осуществляется за счёт реверса, пёдачй воздуха под давлением снизу в момент, ког да зона горения начальной стадии дости- Гает колосниковой решетки. При этом зона горения остаточного yrnepsSSTTotiлива соверщает повторное перемещение в обратном направлении - снизу вверх.

Одной из отличных особенностей изобретения по сравнению с технологическим решением, принятым за прототип, является высокотемпературный шихты перед спеканием за счет рационального сжигания твердого топлива, реализуемого . использованием его видов и соотношением в шихте Низкореакционного и высокоактивного топлива, равным 1:(1-6,б).

737486

Ограничение реакционной способности топлива определяется теми функциями, которые оно должно выполнять на каждой стадии процесса. Так, активные виды топлива, буроугольный полукокс и ряд других, обладающих реакционной способностью от 8 до 40 мл/г, с используются для реализации первой стадии процесса, а именно удаления свободной и гидратной влаги, частичного или полного разложения карбонатов прогрева шихты и протекания твердофазных реакций.

Плавление шихты осуществляется на второй стадии процесса за счет горения низкореакционных видов топлива (коксик, антрацитовый штыб, тошие угли и некоторые другие ископаемые виды твердого топлива), обладающих реакционной способностью от 1 до 3 мл/г-с .

Соотношение между содержанием в шихте активных и низкореакционных видов топлива определяется степенью завершенности физико-химических превращений. Так, буроугольный полукокс, реакционная способность которого изменяется в широких пределах в зависимости от режима коксования, а теплотворная способность почти вдвое ниже теплотворной спосоности коксовой мелочи и антрацита, долже вводиться имеете с низкореакционным топливом в соотношении 1:1. В противном случае эндотермические реакции на первой стадии процесса окажутся незавершенными.

При использовании кокса из углей мерки СС или газовых углей, реакционная, теплотворная способность которых незначительно отличается от теплотворных способностей коксовой мелочи, соот- ношение между последней и указанными видами топлива составляет 1:0,6. Увеличение содержания активных видов топлива в этом случае приводит к значительному развитию процессов плавления на первой стадии, J4TO является; нежелательным явлением с точки зрения ухудшения газогфоницаемости слоя.

Следует отметить, что экспериментально установленное соотношет1ие между со держанием активных и низкореакционньк составляющих видов топлива мОжет быть получено и при использовании низкореакционного топлива путем регулирования содержания в нем тонких классов менее О,5 мм.

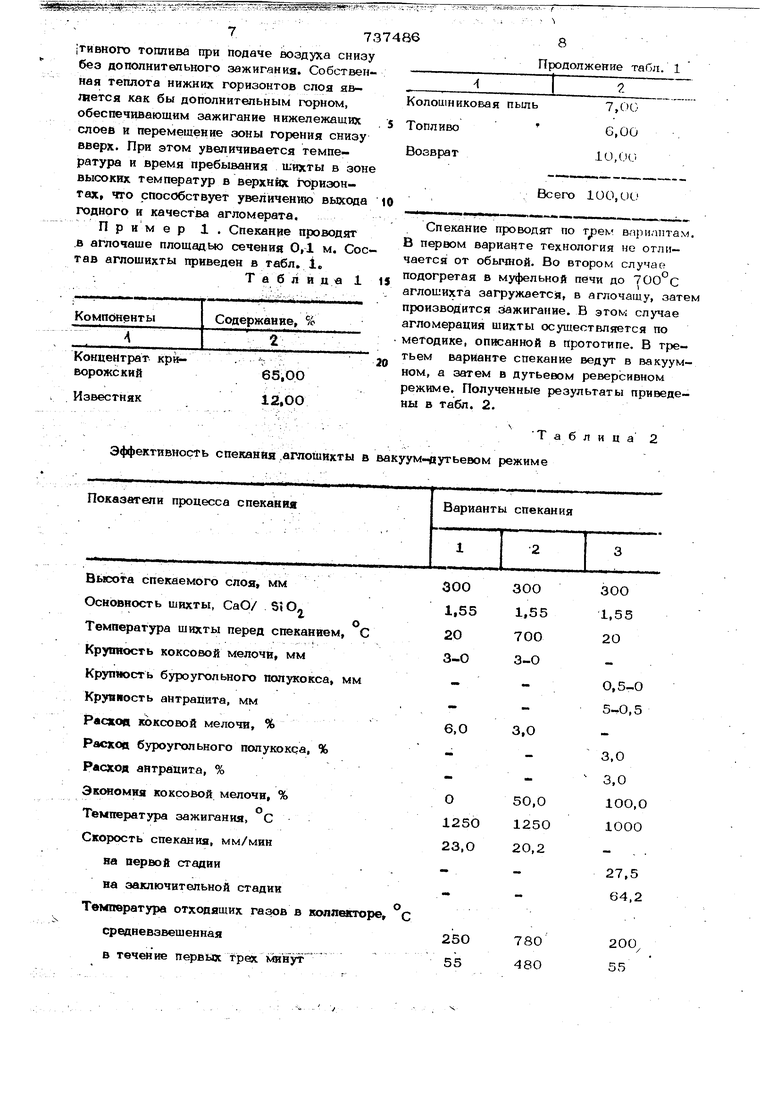

Высокоактивные виды твердого топлива содержат до 8О,0% класса KieHee 0,5 мм Процесс термической обработки цихты на первой стадии может быть значительно усилен путем накатывания этих классов на поверхность гранул шихт. Таким образом, пбсредством несложных технологических приемов: рационального выбора реакционной способности топ лива, изменения соотношения его фракционного состава, накатывания тонких клас сов на поверхность гранул шихты, может быть достигнута высокая скорость процесса прогрева и спекания шихты. Для реализации способа целесообразно поддержать температуру зажигания шихты в интервале 800-10ОО°С против 120013ОО С для традиционной вакуумной аг ломерации. Физический смысл данного обстойтельства заключается в необходимос ти зажигания только активных составляющ топлива, температура воспламенения которых на 2ОО-400 С ниже температуры воспламенения низкореакци(жньгх видов топлив например коксовой ivit;jio4H,nAM антрацита. Таким образом, дифференцированное зажигание топлива позволяет акцентировать процесс .протекания эндотермических реакций на первой стадии за счет сгоран активных составляющих топлива, а также исключить или значитепьно ослабить выгорание крупнодисперсных низкореакдионных видов топлива и тем самым более полно завершить процесс образования жидкого расплава на заклкзчительной стадии. Снижение температуры зажигания может быть достигнуто двумя путями: снижением расхода газообразного топлива или увеличением коэффициента избытка воздуха. Второе направление более предпочтительно, поскольку позволяет повьгсит содержание кислорода в горновых газах и вести процесс уже под зажигательным горном. Это обстоятельство наряду с исключением прокалки топлива также вь годно отличает предлагаемое изобретение от известного решения. К отличительной особенности изобретения относится соотношение между скоростью просасывания и .фильтрации в дутьевом режиме на первой и второй стадиях процесса, равное (1,3-1,6): соответственно. Увеличение скорости просасывания воздуха на предварительном этапе процесса вызвано рядом факторов: интенсификация процесса и отхлаждение зоны горения активных видов твердого топлива поступлением избыточного количества просасываемого через слой воздуха. Максимальная температура в зоне горения твердого топлива на этой стадии не должна превышать 700-830°с, поскольку температура воспламенения коксовой мелочи и антрацита класса О,53,0 мм составляет 700 и 800 ветственно, Нижний предел соотношения скоростей фильтрации воздуха относится к топливу, реакционная способность которого находится в пределах от 8 до 40 мл/г-с и определяется низкой температурной способностью топлива. Уменьшение соответствия приводит к повышению температуры зоны горения и воспламенению низкореакционных видов топлива. Верхний предел соотношения относится к топливу, реакционная способность которого незначительно отливается от реакционной способности коксовой мелочи. Эти виды топлив.а обладают высокой теплотворной способностью и требуют для поддержания зоны горения на необходимом температурном уровне значительно большего избытка воздуха, чем высокоактивные. Отклонение соотношения приводит либо к воспламенению низкореакционных видов топлива, либо к переохлаждению зоны горения и неполному протеканию эндотермических реакций. Низкая скорость фильтрации воздуха в дутьевом режиме обеспечивает высокий температурно-тепловой уровень процесса, полноту сгорания крупнозернистых низкореакционных видов топлива и образование значительного количества расплава. Реализация изобретения на машинах конверторного типа может быть осуществлена путем отключения 4-6 последних вакуум-камер от эксгаустера и подачи в них воздуха под давлением, создаваемым выносным вентилятором. При этом расход воздуха на стадий вакуумной агломерации увеличивается на 30-40-о. На первой стадии вакуумной агломераии образуется значительное количество асплава в нижних горизонтах слоя вследтвие регенерации тепла от вышележащих лоев и повышения температуры зоны орения до 1ОО-1100 С. Последнее обтоятельство является ОД11ИМ из необхоимых условий воспламенения пизкороак- 773 |тивного топлива при подаче воздуха снизу без дополнительного зажигания. Собственная теплота нижних горизонтов слоя явшется как бы дополнительным горном, обеспечивающим зажигание нижележащих слоев и перемещение зоны Горения снизу вверх. При этом увеличивается температура и время пребывания шихты в зоне высоких температур в BepxHioc гх риаонтах, что способствует увепичению выхода годного и качества агломерата. Пример 1 . Спекание проводят .в аГлочаше площадью сечения 0,1 м. Состав аглошихты приведен в табл. 1, Таблица 1

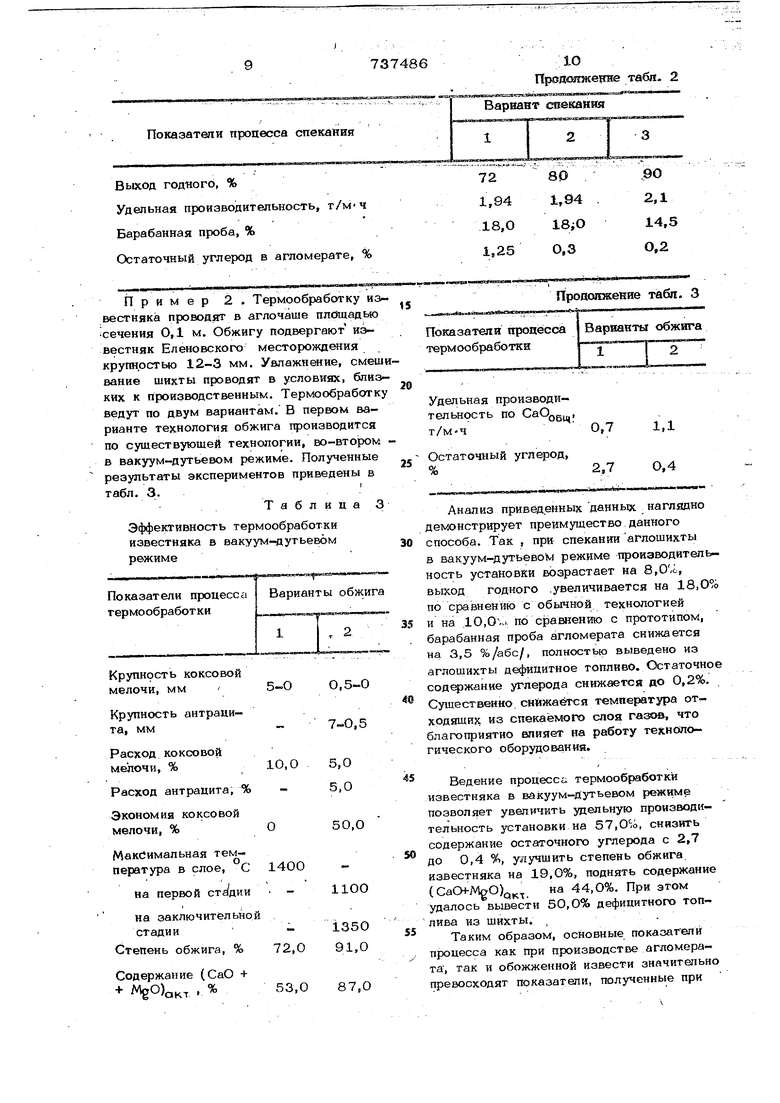

Эффективность спекания .аглошнхты в вакуум-дутьевом режиме

Таблица 2 6 8 Продолжение табл. 1 Всего 10 О, О О Спекание проводят по вариат там. В первом варианте технология не отличается от обычной. Во втором случае подогретая в муфельной печи до 7ОО С аглошихта загружается, в аглочашу, затем производится зажигание. В этом случае агломерация шихты осуществляется по методике, описанной в прототипе. В третьем варианте спекание ведут в вакуумном, а затем в дутьевом реверсивном режиме. Полученные результаты приведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства металлизованного агломерата | 1990 |

|

SU1770361A1 |

| Способ агломерации железорудных материалов | 1981 |

|

SU1086024A1 |

| СПОСОБ ОКОМКОВАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2009 |

|

RU2412257C1 |

| Способ агломерации руд и концентратов | 1979 |

|

SU789615A1 |

| Способ подготовки топлива для агломерации | 1985 |

|

SU1315503A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СЖИГАНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ВЫСОКОЭНЕРГЕТИЧЕСКИХ УГЛЕРОДСОДЕРЖАЩИХ ВЕЩЕСТВ | 2015 |

|

RU2636314C2 |

| Способ регулирования режима зажигания агломерационной шихты | 1980 |

|

SU964016A1 |

| Способ агломерации фосфатного сырья | 1984 |

|

SU1270112A1 |

| Способ производства агломерата | 1990 |

|

SU1770410A1 |

| Способ термической обработки шихтовых материалов | 1988 |

|

SU1574658A1 |

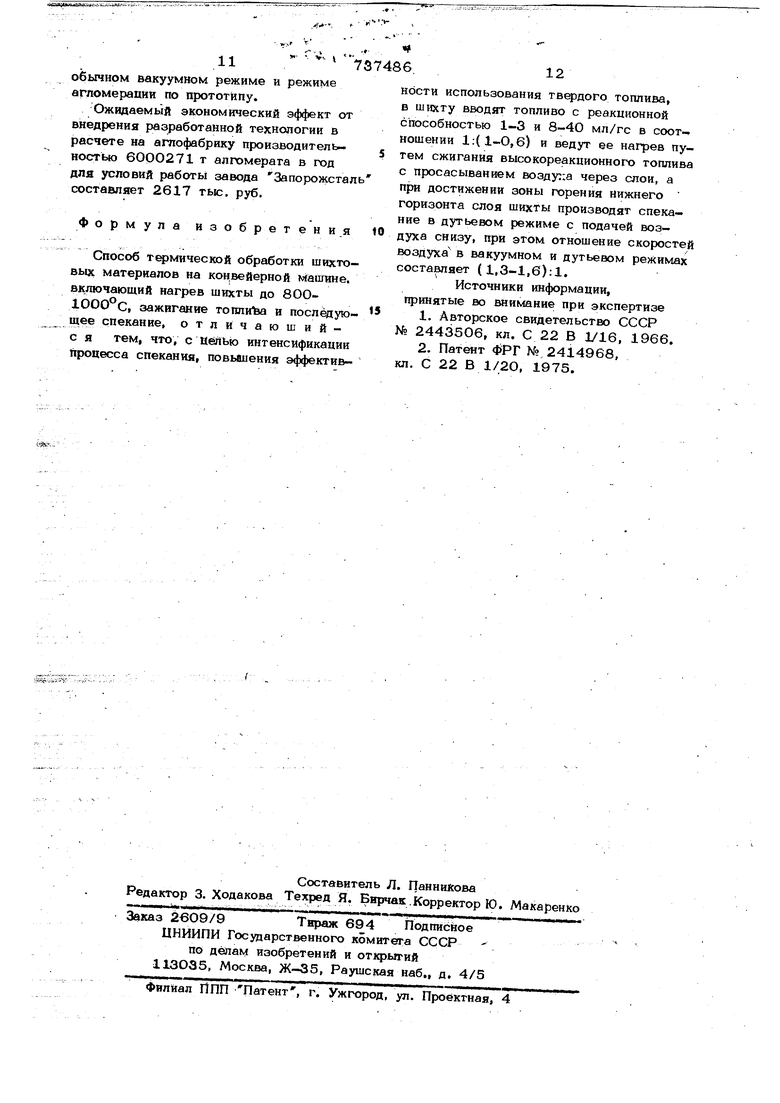

BbicoTa спекаемого слоя, мм Основность шихты, СаО/ Температура щихты перед спеканием, С Крупность коксовой мелочи, мм Крупность буроугольного полукокса, мм Крувиость антрацита, мм , Раскоп коксовой мелочи, % Расков, буроугольного полукокса, % Расход антра|Цита, % Экономия коксовой мелочи, % Температура зажигания, С Скорость спекания, мм/мин на первой стадии . . на заключительной стадии Температура отходящих газов в колаекторе, средневзвещенная в течение Первых трех минут 300ЗООЗОО 1,551,551,55 207002О З-ОЗ-О--О,5-0 ..-5-О,5 6,03,О--3,0 -.-3,0 О50,01ОО,0 125О125О1000 23,020,2- , . --27,5 --64,2 25О780200 5548055 Пример 2 . Термообработку вестняка проводят в аглочаше плочцадь сечения 0,1 м. Обжигу подвергают из вестняк Еленовского месторождения крупностью 12-3 мм. Увлажнение, см вание шихты проводят в условиях, бл ких к производственным. Термообрабо ведут по двум вариантам. В первом ва рианте технология обжига производитс по сушествующей технологии, во-второ в вакуум-дутьевом режиме. Полученны результаты экспериментов приведены табл. 3. Таблица Эффективность термообработки известняка в вакуум-дутьевом режиме Крупность коксовой 0,5-0 мелочи, мм 5-0 Крупность антраци7-0,5 та, ммРасход коксовой мелочи, %10,0 Расход антрацита, % Экономия коксовой мелочи, %О Максимальная температура в слое, С 1400 на первой стадии на заключительной стадииСтепень обжига, % 72,0 Содержание (СаО + MgO), , % 53,0 87,0 Продолжение табл. 3 Варианты обжига Показатели процесса термообработки Удельная производительность по CaOgg , т/МЧ0,7 Остаточный углерод, %2,7 Анализ приведенных данных наглядно демонстрирует преимущество данного способа. Так , при спеканииаглошихты в вакуум-дутьевоК режиме производительность установки возрастает на 8,0-с, выход годного .увеличивается на 18,0% по сравнению с обычной технологией и на .10,0v по с|равнению с прототипом, барабанная проба агломерата снижается на 3,5 %/а6с/, полность р выведено из аглошихты дефицитное топливо. Остаточное сод жание углерода снижается до 0,2%. Существенно снижается температура отходяших из спекаемого слоя газов, что благоприятно влияет на работу технологического оборудования. Ведение процесса термообработки известняка в вакуум-Дутьевом режиме позволяет увеличить удельную производительность установки на 57,0%, снизить содержание остаточного углерода с 2,7 до 0,4 %, улучшить степень обжига. известняка на 19,0%, поднять содержание (CaO+MgO)p на 44,О%. При этом удалось вывести 50,0% дефицитного топлива из шихты. , Таким образом, основные показагепй процесса как при производстве агломерата, гак и обожженной извести значительно превосходят показатели, полученные при ::., обычном вакуумном режиме и режиме агломерации по прототипу. Ожидаемый экономический эффект от внедрения разработанной технологии в расчете на агпофабрику производительностью 60О0271 т алгомерата в год для условий работы завода Запорожстал составляет 2617 тью, руб. Формула изобретения Способ термической обработки шихтовых материалов на конвейерной маигине. вк,лючающий нагрев шихты до 8ОО10ОО°С, зажигание топли и последующее спекание, отличаюшийс я тем, что, с целью интенсификации процесса спекания, повышения эффектив6 ности использования твердого топлива, в шихту вводят топливо с реакционной способностью 1-3 и 8-40 мл/гс в соотношении 1:(1-0,6) и ведут ее нагрев путем сжигания высокореакционного топлива с просасыванием возду::а через слои, а при достижении зоны горения нижнего горизонта слоя шихты производят спекание в дутьевом режиме с подачей воздуха снизу, при этом отношение скоростей воздуха в вакуумном и дутьевом режимах составляет (1,3-1,6):. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 2443506, кл. С 22 В 1/16, 1966. 2.Патент ФРГ № 2414968, кл, С 22 В 1/20, 1975.

Авторы

Даты

1980-05-30—Публикация

1977-11-29—Подача