ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Энергетическая установка подводного аппарата | 2022 |

|

RU2799261C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ УГЛЕКИСЛОГО ГАЗА | 2016 |

|

RU2616136C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ПОДВОДНОГО АППАРАТА | 2013 |

|

RU2542166C1 |

| ЭЛЕМЕНТЫ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ, КОНТЕЙНЕРЫ И ТРУБЫ ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ЖИДКОСТЕЙ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 1998 |

|

RU2200920C2 |

| КОМПЛЕКС СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА (ВАРИАНТЫ) | 2019 |

|

RU2714088C1 |

| КРИОГЕННАЯ ХОЛОДИЛЬНАЯ РЕФРИЖЕРАТОРНАЯ УСТАНОВКА ДЛЯ РОТОРА, ИМЕЮЩЕГО ВЫСОКОТЕМПЕРАТУРНУЮ СВЕРХПРОВОДЯЩУЮ ОБМОТКУ ВОЗБУЖДЕНИЯ, (ВАРИАНТЫ) И СПОСОБ ЕЕ РАБОТЫ | 2002 |

|

RU2302589C2 |

| КРИОГЕННАЯ ХОЛОДИЛЬНАЯ РЕФРИЖЕРАТОРНАЯ УСТАНОВКА, ВКЛЮЧАЮЩАЯ КРАТКОСРОЧНОЕ ОХЛАЖДЕНИЕ В ОТКРЫТОМ ЦИКЛЕ ДЛЯ СВЕРХПРОВОДЯЩЕЙ ОБМОТКИ ВОЗБУЖДЕНИЯ, (ВАРИАНТЫ) И СПОСОБ ЕЕ РАБОТЫ | 2002 |

|

RU2298137C2 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ УГЛЕКИСЛОГО ГАЗА | 2016 |

|

RU2615042C1 |

| Энергетическая установка замкнутого цикла системы автономного энергообеспечения специальных объектов | 2024 |

|

RU2824694C1 |

| Система и способ обработки газа, полученного при испарении криогенной жидкости | 2016 |

|

RU2719258C2 |

Сущность изобретения; установка содержит рабочую камеру 1, соединенную с емкостью 3 для хранения криогенной жидкости и датчиком температуры 13. Установка снабжена соединенными последовательно дополнительной камерой 5, теплообменником 9 в виде спирали из трубки, емкостью 6 для газа, соединяющим их клапаном 8, а также соединенным с дополнительной камерой 5 трубопроводом 12 отвода газа, при этом теплообменник 9 установлен в рабочей камере 1. Теплообменник 9 выполнен в виде спирали из трубки, размещенной по периметру стенок рабочей камеры 1 и подключенной к источнику тока 11, создающему внутри катушки переменное магнитное поле. 1 з.п. ф-лы, 2 ил.

с с

-7

L:i

;з

J

VI

vi О СО Ю

ел

г

о

Фь-$.;

Изобретение относится к области машиностроения, в частности к конструкции установок для обработки холодом сталей и сплавов.

Известно устройство для закалки деталей, в том числе в криогенной жидкости, состоящее из бака для закалочной жидкости, вибратора с укрепленным на рабочем органе преобразователем динамического давления жидкости, предназначенным для обеспечения струйного течения жидкости в области закаливаемой детали.

Известное устройство не позволяет проводить обработку холодом в газовой среде при температурах выше температуры кипения криогенной жидкости, что снижает его технологические возможности. Для определенной номенклатуры сталей охлаждение до криогенных температур нецелесообразно а в некоторых случаях может привести к браку деталей.

Использование сложной конструкции механических вибраторов, расположенных непосредственно в рабочей камере, снижает надежность установки.

Наиболее близкой по технической сущности к описываемому изобретению является установка для обработки холодом, выбранная в качестве прототипа, содержащая термоизолированную рабочую камеру, внутри которой расположен испаритель в виде воронкообразной емкости, соединенной в нижней части с резервуаром, заполненным хладагентом, а резервуар установлен с возможностью вертикального перемещения относительно рабочей камеры 1.

Основным недостатком установки, выбранной в качестве прототипа, является невозможность обработки холодом и закалки деталей в криогенных жидкостях, что снижает ее технологические возможности.

Регулировка температуры в рабочей камере производится изменением уровня криогенной жидкости в испарителе, что осуществляется вертикальным перемещением емкости для ее хранения с помощью механических средств, что снижает надежность установки.

Целью изобретения является повышение технологических возможностей путем расширения режимов охлаждения.

Поставленная цель достигается тем, что установка для охлаждения деталей, содержащая рабочую камеру, соединенную с емкостью для хранения криогенной жидкости и датчиком температуры, снабжена соединенными последовательно с помощью труб дополнительной камерой, теплообменником, емкостью для газа, соединяющим их

клапаном, а также соединенным с дополнительной камерой трубопроводом отвода газа, при этом теплообменник установлен в рабочей камере. Теплообменник выполнен

в виде спирали мз трубки, размещенной по периметру стенок рабочей камеры и подключенной к источнику тока, создающему внутри катушки переменное магнитное поле.

Сопоставительный анализ с прототипом показывает, что заявляемая установка для обработки холодом отличается наличием новых элементов: дополнительной камеры с трубопроводом для отвода газа,

емкостью для газа, спирального теплообменника с системой электропитания, системой клапанов.

Таким образом, заявляемое устройство соответствует критерию изобретения новизна.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной и смежных областях техники не позволило выявить в

них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию Существенные отличия.

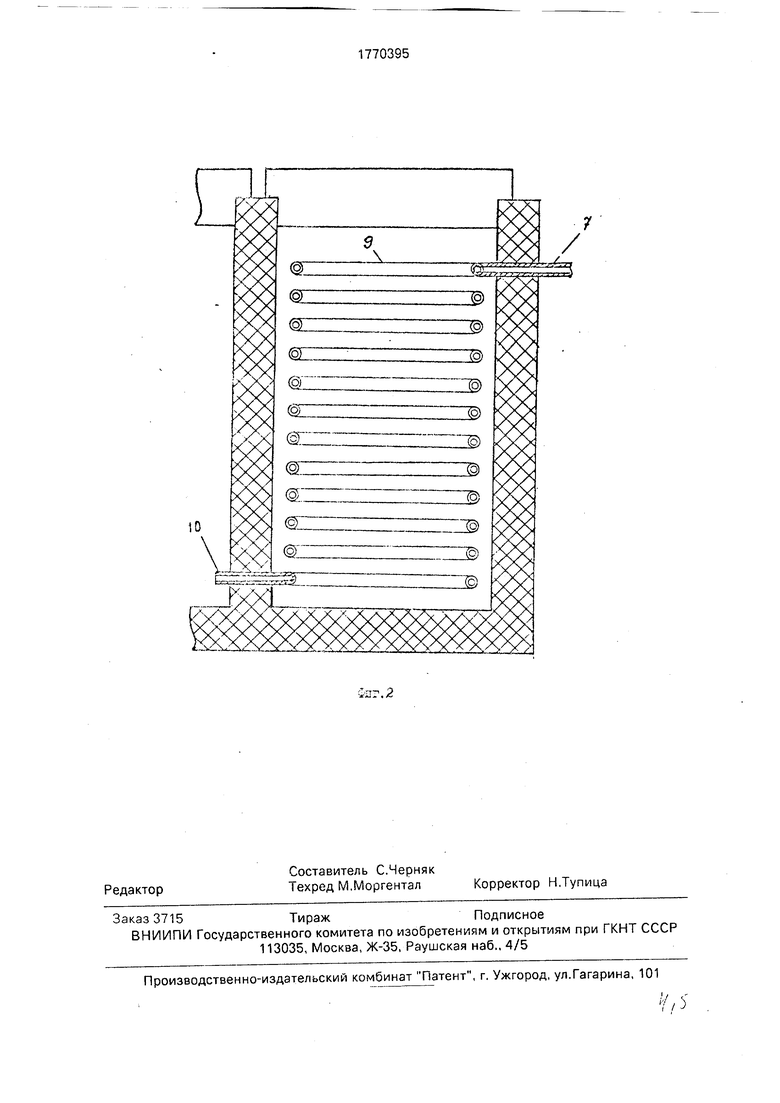

На фиг, 1 изображена конструкция установки для обработки холодом; на фиг, 2 - конструкция теплообменника и его расположение в камере для криогенной жидкости.

Установка содержит теплоизолированную рабочую камеру 1, соединенную трубопроводом 2 с емкостью 3 для хранения криогенной жидкости, устройство 4 для переливания криогенной жидкости из емкости для ее хранения в рабочую камеру 1, дополнительную камеру 5, емкость 6 для газа,

соединенную через трубопр чод 7, клапан 8, выполненный из трубки в виде спирали теплообменник 9 и трубопровод 10 с дополнительной камерой 5. Теплообменник 9 соединен с системой электропитания 11, а

дополнительная камера 5 имеет трубопровод 12 для отвода газа, датчик 13 температуры и герметичную теплозащитную крышку 14. Трубопровод 12 отвода газа через клапаны 15,16,17,комп рессор 18 и трубопровод 12

соединен с выходом теплообменника 9. Управление работой установки осуществляется от системы управления 19.

Работа установки осуществляется еле дующим образом.

Рабочая камера 1 через трубопровод i заполняется криогенной жидкостью из ем кости 3 до уровня, задаваемого устройством 4,

При проведении закалки деталей в кри

ргенной жидкости от системы электролита

ния 11 на теплообменник 9 подается переменный или импульсный ток, в результате чего в рабочей камере 1 формируется переменное или импульсное магнитное поле. Предварительно нагретые детали помеща- ют в рабочую камеру 1. В результате воздействия переменного или импульсного магнитного поля на детали, они начинают вибрировать, ито способствует уменьшению паровой клепки, образующейся на по- верхности обрабатываемых деталей, и ускоряет процесс охлаждения.

Пооле выполнения закалки детали удаляют и отключают подачу тока на теплообменник.

При проведении обработки холодом в криогенкой жидкости, на теплообменник 9 от системы электропитания 11 подается переменный илч импульсныйток, обрабатываемые делали помещают в камеру 1 и осуществляют их охлаждение до температуры криогенной жидкости (до окончания бурного кипения криогенной жидкости), при необходимости выдерживают детали в криогенной жидкости заданное время, после чего извлекают детали из камеры 1.

Обработку холодом при температурах выше температуры криогенной жидкости осуществляют следующим образом.

Обрабатываемые детали помещают в камеру 5, герметично закрывают камеру крышкой 14, включают подачу rt за от емкости б через теплообменник 9 в камеру 5 для чего открывают клапаны 8 и 15, клапаны 16,17 при этом закрыты Поодувают камеру 5 газом в течение времени, необходимого для полного вытеснения из нее воздуха, после чего клапаны 8 и 15 закрывают, открывают клапаны 16,17 и включают компрессор 18. В результате этого подача газа из емко- сти 6 прекращается, и газ, содержащийся в камере 5, начинает циркулировать через нее по замкнутому циклу через тоубопровод 15, клапан 16, компрессор 18, клапан 17, теплообменник 9. При прохождении через теплообменник 0 газ охлаждается и, поступая в камеру 5 о лаждает расположенные ней детали. По достижении в камере 5 требуемой температуры устройство 13 контроля температуры подает сигнал на систему управления 19, при этом отключается компрессор 18 и закрываются клапаны 16 и 17, подача газа в камеру 5 прекращается. При повышении температуры в камере 5 датчик

13 контроля температуры подает сигнал в систему управления 19, при этом открываются коапаны 16 и 17, газ поступает в камеру 5. По окончании обработки деталей отключается компрессор 18, клапаны 16 и 17 закрываются открывается крышка 14, и детали извлекаются из камеры 5.

Наличие дополнительной камеры, соединенной через теплообменник с емкостью для газа, позволяет осуществлять обработку холодом в криогенных жидкостях и в газовой среде, а также ззкалку в криогенной жидкости, что расширяет технологические возможности установки.

Использование теплообменника, расположенного вертикально в камере для криогенной жидкости и выполненного в виде спирали, подключенной к системе электропитания, позволяет формировать в камере для криогенной жидкости магнитное поле, воздействующее на обрабатываемые детали. В результате детали начинают вибрировать, что обеспечивает их перемещение относительно криогенной жидкости. Это повышает надежность работы установки, по- скстьку не требуется устанавливать механические вибраторы для создания струйного течения криогенной жидкости в области закаливаемых деталей.

Формула изобретения

| Пневматический высевающий аппарат | 1977 |

|

SU628839A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-10-23—Публикация

1989-08-25—Подача