Изобретение относится к области металлургии алюминиевых материалов, сочетающих высокую антифрикционность и механическую прочность, и может применяться для узлов трения.

Для повышения антифрикционных свойств в большинстве известных алюминиевых сплавов для узлов трения вводят элементы: олово, свинец, сурьму и др. в количестве 5-40% (Буше Н.А. и др. Подшипники из алюминиевых сплавов. - М.: Транспорт, 1974, с. 16-17). Однако эти элементы дорогостоящи и дефицитны.

В связи с отсутствием дефицита и невысокой стоимостью несомненный интерес представляют материалы композитного типа с включениями графита, находящегося в структуре в несвязанном состоянии.

Из известных решений наиболее близким по технической сущности и достигаемому эффекту является литейный сплав на основе алюминия, включающий в состав кремний 2-20%, графит 0,5-15%, магний 0,3-1,5%. алюминий остальное (авт.св. № 479814, кл. С 22 С 21/04).

Однако как показали исследования, при длительном выстаивании расплава основы алюминий, кремний при повышенных температурах появляются карбиды метал- . лов. Причем присутствие в сплаве в больших количествах карбидообразующего элемента - кремний, наряду с тем, что способствует образованию карбида кремния SiC. также интенсифицирует и образование карбида алюминия AleCj. Включения карбидов резко увеличивают износ узла трения, снижают механические свойства, кроме того, ухудшают обрабатываемость материала, приводят к увеличению пористости, снижают его коррозионную стойкость. Стабильность высоких антифрикционных и механических свойств очень низка.

Вместе с тем, характерным для литейных алюминиевых сплавов (см. Структура и свойства алюминиевых сплавов./ Л.Ф. Мон- дольфо. Пер. с англ.-М.: Металлургия, 1979, Алюминий / Под ред. Туманова.- М : Металлургия, 1972) является наличие в составе карбидообразующих элементов (кремния, железа, никеля). Так,добавки кремния улучшают технологические (литейные) свойства Железо и никель вводят в антифрикционные, подшипниковые сплавы для повышения жаропрочности, а также зачастую при

(Л

С

3

о

t

ю

производстве литейных алюминиевых сплавов, они присутствуют в виде примесей.

Целью изобретения является повышение антифрикционных и механических свойств.

Поставленная цель достигается тем, что материал на основе алюминия, включающий кремний, магний, графит, дополнительно содержит медь, железо и никель при следующем соотношении компонентов, мас.%:

Магний0.3-1,5

Графит0,5-3,0

Медь4,5-30,0

Кремний0,5-6,5

Железо0,1-0,5

Никель0,1-0,5

АлюминийОстальное

Причем отношение суммарного содержания кремния, железа и никеля к содержанию меди не превышает условие 1:4.

Сопоставительный анализ с прототипом показывает, что заявляемый состав отличается от известного следующими признаками: наличием и содержанием меди, железа и никеля, условием соотношения компонентов.

Сущность технического решения состоит в следующем.

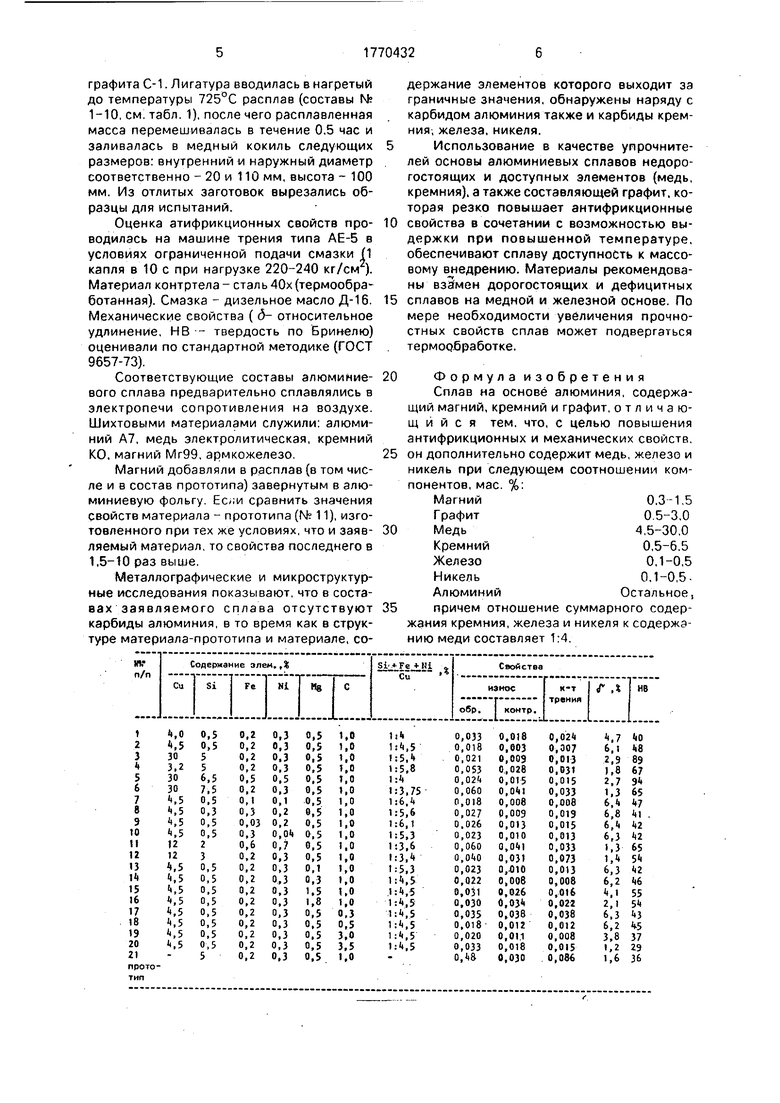

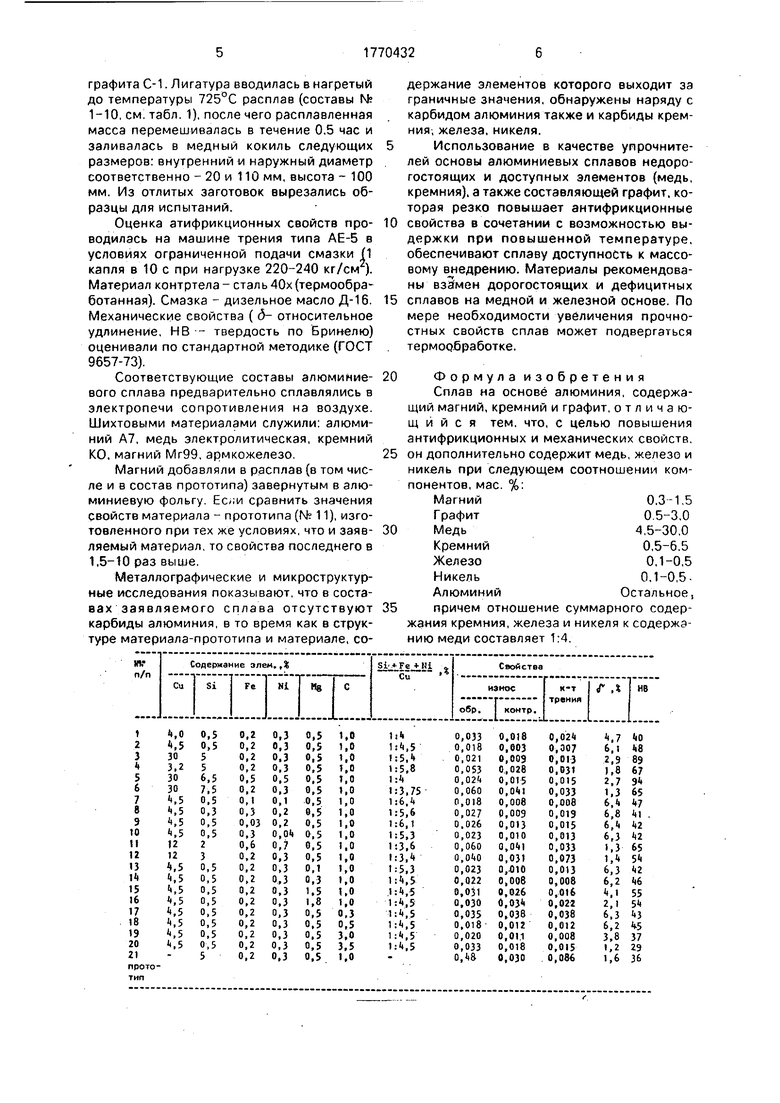

Медь не взаимодействует с графитом и, как показали исследования, ее присутствие в заявляемом количестве не способствует образованию карбидов. Установлено также, что при заявляемом соотношении некарби- дообразующего элемента - медь и карбидо- обрэзующих элементов, наиболее часто используемыми в большинстве алюминиевых сплавов, достигается также термическая стабильность сплава. Другими словами, чтобы исключить образование карбидов,, необходимо, чтобы в составе литейного;- алюминиевого сплава содержание меди превышало содержание карбидообра- зующих элементов (кремний, железо, никель) не менее чем в 4 раза. В противном случае, как показали исследования, в структуре выявляются карбиды металлов, и, как видно из табл. 1, свойства в данном случае снижаются.

Как следует из табл. 1 (N° 1-4), наиболее оптимальные добавки меди регламентированы в пределах 4,5-30%. Нижний предел обусловлен недостаточными прочностными свойствами. С повышением содержания меди более 30% происходит охрупчивание ос- новы сплава, снижаются при этом пластические свойства, растет износ образца и контртела.

Присутствие в сплаве кремния наряду с тем. что благоприятно влияет на технологические качества, также приводит и к образованию карбидов - стабильность свойств снижается. Увеличение кремния больше граничного значения 6,5 (№ 5, 6, табл. 1)

крайне нежелательно. Чтобы устранить кар- бидообразование, необходимо еще большее (более 30%) содержание меди, что резко охрупчивает материал. Как видно из табл. 1 Kb 7. 8, заметный эффект повышения

0 прочностных и антифрикционнных свойств был отмечен при содержании кремния более 0,5%. Это связано главным образом за счет увеличения жидкотекучести, а следовательно, плотности заготовок.

5 Никель вводят в алюминиево-медные сплавы для повышения жаропрочности, что важно для антифрикционных материалов, работающих при высоких температурах (например, поршень-цилиндр) совместно с ни0 келем железо добавляется специально для увеличения стойкости против коррозии, а в сплавы, содержащие и магний с целью снижения аномального роста зерна. При содержании железа и никеля менее 0,1 % (см. № 7,

5 9, 10 табл. 1) отмечено повышение износа и снижение твердости. Увеличение карбидо- образующих элементов железо, никель (см. №11 табл. 1) нежелательно, так как приводит к образованию карбидов, кроме того,

0 добавки железа более 0.5% охрупчивают материал, а введение никеля ограничено экономической нецелесообразностью,

При выходе за минимальные граничные значения магния (см. Nfe 13, 14, табл. 1) твер5 дость резко падает, при этом снижаются и антифрикционные свойства. При большем, выходящем за граничные значения (см. № 15,16, табл. 1), прочностные характеристики практически не изменяются, но уменьшает0 ся более чем в 2 раза пластичность, падает антифрикционность.

Оптимальное содержание графита 0,5- 3,0% (№ 17-20. см. табл. 1) обусловлено: при меньшем содержании износ и коэффициент

5 трения очень высоки; при большем, выходящем за граничные значения, теряется металлическая монолитность - механические свойства снижаются в 1,2-1.3 раза, также как и антифрикционные.

0 Следует особо отметить, что несмотря .на то, что материал может содержать промежуточные заявляемые значения элементов, а заявляемое соотношение (Si+Fe+Ni/Cu. %) не соблюдается, свойства такого матери5 ала резко снижаются (см. N; 12, табл. 1).

Пример конкретного выполнения. Материалы получали с использованием лигатуры алюминий - 8% графита, которая изготавливалась методом экструзии исходных компонентов порошков алюминия ПА-4 и

графита С-1. Лигатура вводилась в нагретый до температуры 725°С расплав (составы № 1-10, см. табл. 1), после чего расплавленная масса перемешивалась в течение 0,5 час и заливалась в медный кокиль следующих размеров: внутренний и наружный диаметр соответственно - 20 и 110 мм, высота - 100 мм. Из отлитых заготовок вырезались образцы для испытаний.

Оценка атифрикционных свойств проводилась на машине трения типа АЕ-5 в условиях ограниченной подачи смазки (1 капля в 10 с при нагрузке 220-240 кг/см ). Материал контртела - сталь 40х (термообра- ботанная). Смазка - дизельное масло Д-16. Механические свойства ( д- относительное удлинение, НВ - твердость по Бринелю) оценивали по стандартной методике (ГОСТ 9657-73).

Соответствующие составы алюминиевого сплава предварительно сплавлялись в электропечи сопротивления на воздухе. Шихтовыми материалами служили: алюминий А7, медь электролитическая, кремний КО. магний Мг99, армкожелезо.

Магний добавляли в расплав (в том числе и в состав прототипа) завернутым в алюминиевую фольгу. ЕСУ;И сравнить значения свойств материала - прототипа (М 11), изготовленного при тех же условиях, что и заявляемый материал, то свойства последнего в 1,5-10 раз выше.

Металлографические и микроструктурные исследования показывают, что в составах заявляемого сплава отсутствуют карбиды алюминия, в то время как в структуре материала-прототипа и материале, содержание элементов которого выходит за граничные значения, обнаружены наряду с карбидом алюминия также и карбиды кремния, железа, никеля.

Использование в качестве упрочнителей основы алюминиевых сплавов недорогостоящих и доступных элементов (медь, кремния), а также составляющей графит, которая резко повышает антифрикционные

свойства в сочетании с возможностью выдержки при повышенной температуре, обеспечивают сплаву доступность к массовому внедрению. Материалы рекомендованы взамен дорогостоящих и дефицитных

сплавов на медной и железной основе. По мере необходимости увеличения прочностных свойств сплав может подвергаться термообработке.

Формула изобретения

Сплав на основе алюминия, содержащий магний, кремний и графит, отличающийся тем. что, с целью повышения антифрикционных и механических свойств, он дополнительно содержит медь, железо и никель при следующем соотношении компонентов, мае. %:

Магний0.3-1,5

Графит0 5-3,0

Медь4,5-30,0

Кремний0,5-6.5

Железо0,1-0,5

Никель0,1-0,5АлюминийОстальное,

причем отношение суммарного содержания кремния, железа и никеля к содержанию меди составляет 1:4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав композиционного материала на основе алюминиевого сплава | 2019 |

|

RU2700342C1 |

| КОНТАКТНАЯ ВСТАВКА ТОКОПРИЕМНИКА ЭЛЕКТРОТРАНСПОРТА | 1997 |

|

RU2136514C1 |

| Чугун | 1983 |

|

SU1108124A1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2509817C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| Искробезопасный износостойкий сплав на основе меди повышенной твердости и прочности | 2018 |

|

RU2704047C2 |

| Чугун | 2020 |

|

RU2733940C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2039116C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2008 |

|

RU2385358C1 |

| Чугун | 1982 |

|

SU1035085A1 |

Сплав предназначен для применения в качестве деталей узлов трения, Сплав содержит, мас.%: магний 0,3-1,5; графит 0,5- 3,0; медь 4,5-30,0; кремний 0,5-6,5; железо 0,1-0,5; никель 0,1-0,5; алюминий - остальное. Свойства сплава следующие: износ обр. 0,021-0,040, конт. 0,009-0,031, коэфф. трения 0,013-0,073, относит, удлинение 1.4-3..0; НВ 48-89. 1 табл.

| Сборник ВИЛС Современные алюминиевые и магниевые сплавы, 1970, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| АК | |||

| Сплав на основе алюминия | 1973 |

|

SU479814A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-23—Публикация

1990-09-17—Подача