э : :л

о

00 СП Изобретение относится к металл гии, в,частности к изысканию сост вов чугунов для получения отливок работающих в условиях трения. Известен чугун l, содержащий компоненты в следующем соотношении мае.%: Углерод 2.8-3,3 Кремний 0,5-1,2 Марганец 0,5-0,8 Церий 0,04-0,08 Иттрий 0,02-0,07 Железо Остальное В литом состоянии известный чуг имеет предел прочности при изгибе 48-55 кгс/мм . Недостатками этого чугуна являю ся низкие жидкотекучесть, износост кость, термостойкость и высокая склонность к отбелу. Наиболее близким к изобретению по технической сущности и достигае мому результату .является чугун 2 содержащий, мас..%: Углерод 2,9-3,5 Кремний 1,8-2,6 Марганец 0,4-0,8 Хром 0,15-0,40 Никель 0,1-0,4 Алюминий 0,005-0,020 Ванадий 0,1-0,3 Церий 0,005-0,020 Медь0,02-0,30 Титан 0,03-0,10 Железо Остальное Известный чугун обладает достат но высокой прочностью при растяжен до 2В кгс/мм и не склонен к образ ванию отбела в тонких сечениях отл вок, получаемых в песчаные формы. Однако известный чугун не обес печивает требуемую структуру по се чению тонкостенных кокильных отливок. В наружных, быстроохлаждаемых поверхностях отливок, прилегакяцих к кокилю, в структуре чугуНа наблю даются, междендритный графит и первичный цементит, что затрудняет об батываемость отливок. На внутренней поверхности отливки, выполняемой стержнем, в структуре чугуна имеется около 20% феррита, что не допускается для ответственных дета лей, в частности гильз двигателей внутреннего сгорания. Цель изобретения - повышение из носостойкости чугуна и выравнивани его структуры и твердости по сечен в тонкостенных отливках. .Указанная цель достигается тем, что чугун, содержащий углерод, крем ний, марганец, хром, никель, алюми.ний, ванадий, медь, титан и железо дополнительно содержит барий при следующием соотношении компонентов мас.%: Углерод 2,9-3,5 Кремний 1,8-2,6 Марганец 0,6-1,0 0,15-0,45 Никель 0,1-0,4 АЛЮМИНИЙ 0,005-0,020 . 0,07-6,30 Ванадий Медь 0,5-1,2 Титан 0,03-0,08 Барий 0,005-0,020 Железо Остальное Содержание углерода (2,9%) и кремний ,(1,6%)установлено исходя из того, чтобы в структуре чугуна не было эвтектического цементита и сплав Имел хорошую жидкотекучесть. Верхние пределы по углероду (3,5%) и кремнию (2,6%) установлены,исходя из того, чтобы чугун кристаллизовался без выделения феррита в процессе охлаждения отливки. Нижний предел содержания хрома 0,15%, никеля 0,1%, титана 0,03%, ванадия 0,07% установлен , исходя из того,чтобы чугун имел требуему-ю прочность и износостойкость, а верхний предел соответственно - 0,45%, 0,4%, 0,08%, 0,3% с целью получения литой структуры без образования первичных карбидов указанных элементов. Содержание 0,0050,02% алюминия и бария обусловлено тем, что названные элементы производят модифицирующее действие,уменьшая переохлаждение при кристаллизации и тем саиФнч, изменяя графит и улучшая его форму. Известно, что повышенное количество меди приводит к увеличению склонности чугуна к перлитообразованию. Перлитизация металлической основы вызывает повышение износостойкости, выравнивание твердости и структуры разностенных отливок. Нижний предел содержания меди О,5%) установлен из необходимости получения требуемой износостойкости и выравнивания структуры и твердое- ти по сечению отливок. Повышение концентрации меди свыше 1,2% не приводит к дальнейшему повышению указанных свойств. Дополнительный ввод бария 0,0050,02% усиливает модифицирующий эффект алюминия и сохраняет его на более длительное время. Ввиду больших скоростей охлаждения в известном сплаве в различных зонах отливки образуются цементит, а также феррит. Причиной образования феррита являетря междендритный графит переохлаждения. Добавки бария в сплав при предлагаемом соотношеНИИ ингредиентов обеспечивают за счет эффективного графитизирующего эффекта, во-первых, устранения первичного цементита, во-вторых, за счет улучшения формы графита (ликвиаций его междендритной формы - hepлйтиэации металлической матрицы. Эффект графитизации изучался с помощью метода термического анализа. Барий в пределах 0,005-0,02% снижает величину переохлаждения при эвтек-тической кристаллизации с 7 до З-зс Это объясняется образованием бояыиого числа сложных оксисульфидов бария , служащих дополнительными центрами кристаллизации стабильной эвтектики. Барий не только ликвидирует отбел, ио и улучшает форму графита. Данное действие бария способствует выравниванию структуры по сечению тонкостенных кокильных отливок, и следовательно, свойств материала, В часности, ликвидация феррита в результате ввода ария и увеличенной концентрации меди приводит к повышению износостойкости чугуна более, чем в 1,5 раза.

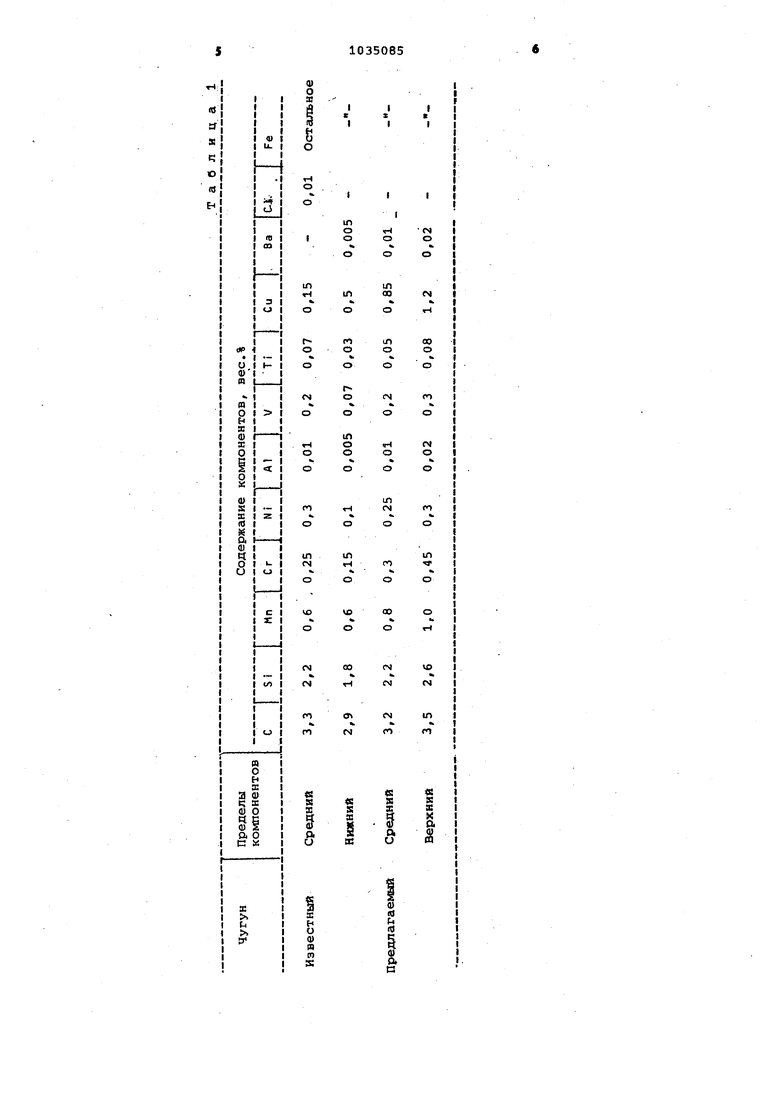

В табл. Д приведен химический состав чугуна.

Для получения исследуемых сплавов выплавляют три состава предлагаемого чугуна ПРИ нижнем, среднем и верхнем уровне содержания компонентов (табл. 1J.. Плавки проводят в индукционной печи с кислой футеровкой. В качестве шихтовых материёшов применяют литейный чугун ЛК2, ЛКЗ, стгшьной лом ванадиевый чугу, ферросплавы марганца, кремния, никеля, хрома. Шихтовые материалы загружаются в печь, расплав перегревают до--1450С. Алюминий и барий, в виде силикобария, %: Si 60; Ва 10 Fe остальное и сплава, %:Si 70, А1 10; Fe остальное присаживают в расплав чугуна при 1360-1400 С. Для обеспечения равномерного растворения лигатур и распределения легирующих элементов в расплаве его перед выпуском выдерживают 10 мин.

Расход лигатур для получения граничных пределов концентраций алюминия и бария в чугуне 0,07-0,28% от массы метал ла. Жидкий металл заливается в кокиль для получения отливок гильз двигателя СМД-бО.Мехацическую обработку отливок производят в общем потоке. Образцы для

анализа твердости и структуры чугуна вырезаются непосредственно из от- ливок. Предел прочности при растяжении на обраэца5{,1,.вьц1в ашиягтгагтливок 30-32 .,JlBie flSpCT vjHB фределяется на|прес;с0- Врйй1вль пф нагрузке 750 иг на шарик; ,д|1с1меэ9С 1 5 мл, Микростр ук1;ура оценив.ет | при визусШьноМ йЗбЛ аде«1«й с микроскопа миф. Ид;иосо ;тойкрсть ;

0 определяется Ца мапшнё tPgHW „..с- ловиях сухого трегн1Г ск6яь юния при удельной нагрузке 12 кгс/см и скорости скольжения 1,2 м/с. Износостойкость оценивается весовым методом 5 в rpeiMMax, отнесенных-к ioOO м пробега.

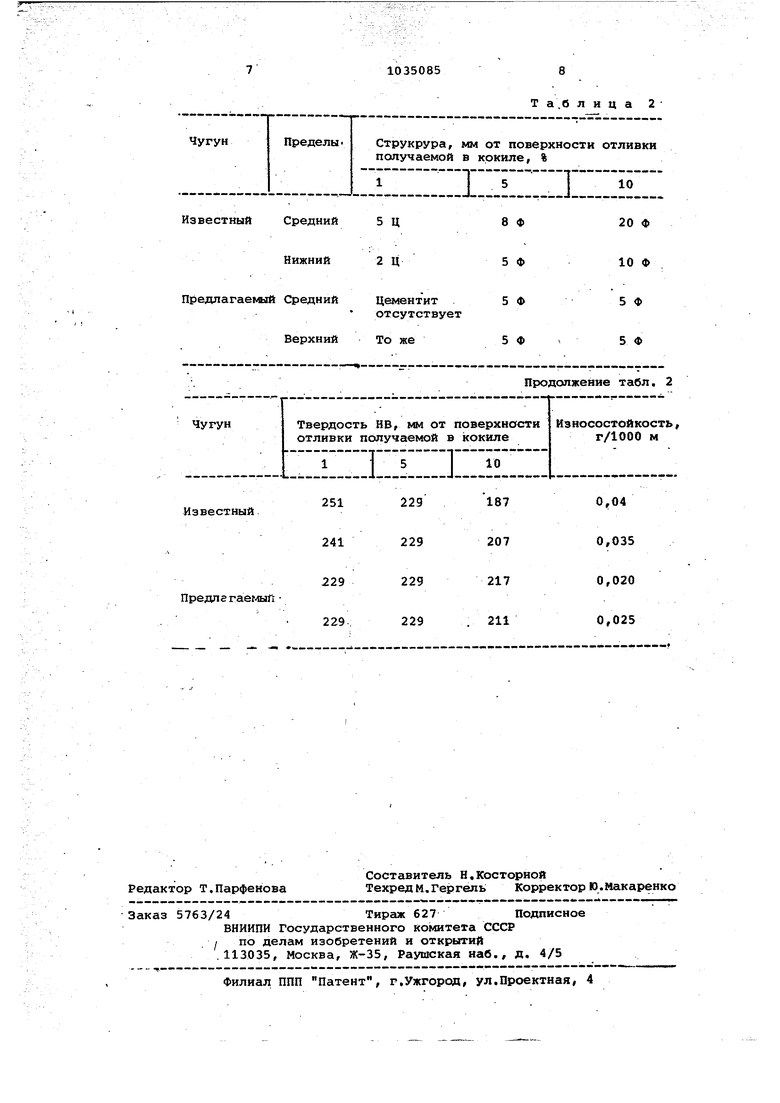

В табл. 2 приведены свойства исследуемых составов чугунов.

0 Как видно из табл. 2, в известном сплаве твердость в отливках изменяется от стенки кокиля к внутренней поверхности, получаемой при контакте со стержнем, с 251 до 187 НВ. Увеличение концентрации меди приводит к уменьшению количества феррита на внутренней поверхности отливки, полученной от стержня и выравниванию твердости. На наружной поверхности, получений от кокиля, в известном

d сплаве имеется около 5% цементита, а в предлагаемом составе сплава с увеличением концентрации меди цементит отсутствует. Сердцевина тонкостенной кокильной отливки имеет

5

одинаковую твердость и структуру.

Выравнивание структуры и твердости по сечению тонкостенной кокильной отливки приводит к увеличению износостойкости . Кроме того,увелн3 чение концентрации меди н дополнительный ввод бария приводит к выравниванию структуры и твердости по сечению тонкостенной кокильной отливки, что вызывает увеличение

5 износостойкости сплава.

Ожидаемый экономический эффект от внедрения предлагаемого изобретения в вародиом хозяйстве составляет 500 тыс. руб.

Т а.б лица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1705395A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| Чугун для отливок | 1989 |

|

SU1691419A1 |

| Чугун | 1982 |

|

SU1027264A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| ЧУГУН | 1999 |

|

RU2149914C1 |

| Чугун | 1982 |

|

SU1032036A1 |

| Чугун | 1981 |

|

SU985118A1 |

| Чугун | 1981 |

|

SU931784A1 |

| Чугун | 1991 |

|

SU1765239A1 |

ЧУГУН, содержащий углерод, кремний, марганец, хром, никель, алюминий, ванадий, медь, титан и железо, отличающийся тем, что, с целью повышения износостойкости чугуна и выравнивания его струк-. туры и твердости по сечению в тонкостенных отливках, он дополнительно содержит барий при следующем соотношении компонейтов,#мас.%: 2,9-3,5 Углерод 1,8-2,6 Кремний 0,6-1,0 Марганец 0,15-0,45 Хром 0,1-0,4 Никель 0,005-0,020 Алюминий 0,07-0,30 Ванадий 0,5-1,2 Медь . 0,03-0,08 Титан 0,005-0,020 Барий Остальное Железо

251

Известный

241

229

Предлг гаег-ып

229 :

Продолжение табл. 2

187

0,04

229

0,035

207

229

0,020

217 0,025 211

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1974 |

|

SU523956A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Износостойкий чугун | 1979 |

|

SU867942A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-15—Публикация

1982-04-06—Подача