сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 1993 |

|

RU2073552C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2074913C1 |

| Многослойный фильтровальный материал для очистки газов и способ его изготовления | 1989 |

|

SU1724321A1 |

| МАТЕРИАЛ ДЛЯ ВКЛАДНОЙ СТЕЛЬКИ ОБУВИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2254795C1 |

| Многослойный гибкий композитный текстильный материал для изготовления гигиенических стелек | 2021 |

|

RU2779086C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2002 |

|

RU2208074C1 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2365687C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ИГЛОПРОБИВНОГО МАТЕРИАЛА | 2007 |

|

RU2345183C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ПОГЛОЩАЮЩЕГО МАТЕРИАЛА | 2002 |

|

RU2200778C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОТНА ХОЛСТОПРОШИВНОГО БЕЗНИТОЧНОГО | 2007 |

|

RU2360049C2 |

Сущность изобретения: способ характеризуется формированием холста из волокнисто-ниточной смеси, восстановленной из отходов раскроя и обрези хлопчатобумажных текстильных полотен.скреплением холста иглопрокалыванием или вязально-про- шивным способом. Согласно изобретению в волокнисто-ниточную нить добавляют отходы прядения хлопка в количестве 15-20% от поверхностной плотности холста, а скрепление холста осуществляют одновременно с дублированием с каркасным полотном, составляющим 10-15% поверхностной плотности холста. Каркасное полотно выполнено из отходов волокна, длина которого 35-38 мм,или из нитепрошивного полотна, или из ткани из пленочных нитей. Каркасные полотна укладывают с обеих сторон холста. 4 з. п. ф-лы. 1 табл.

Изобретение относится к текстильной промышленности, в частности к изготовлению нетканых материалов различного назначения с использованием отходов из натурального сырья.

Известен способ изготовления нетканого материала, используемого в гидромелиорации, описанный в авторском свидетельстве СССР № 1320294, кл. D 04 Н 1 /64, согласно которому волокнистая смесь, состоящая из регенерированных натуральных волокон длиной 5-25 мм и отходов синтетических волокон длиной 40-90 мм, подвергается процессам чесания, холсто- формирования и скрепления посредством иглопрокалывания с последующей пропиткой связующим.

Недостаток данного способа состоит в том, что для получения волокнисотого холста из регенерированных натуральных волокон малых длин используется

технологический процесс чесания, при котором в соответствии с классической теорией чесания значительная часть волокнистого сырья длиной 5-25 мм вычесывается (до 20- 30%). В результате этого в конечном продукте соотношение смесевых компонентов не соответствует исходным. Таким образом, эффективность использования отходов натуральных волокон снижается.

Известен также способ изготовления нетканого материала, содержащего смесь волокнисто-ниточной массы, восстановленной из швейных обрезков хлопчатобумажныхтканей,первичных поливинилхлоридных волокон и полиэфирных волокон, восстановленных из отходов объемных клееных материалов, описанный в авторском свидетельстве СССР № 1520908, кл. D04H 1/46 от 17.11.87г.

Данный способ включает в себя процессы чесания, формирования волокнистого

ч

XI

о N XI

00

холста, предварительного его скрепления иглопрокалыванием с последующей термической обработкой при температуре 150- 155° С и калибрования при температуре 250-260° С.

По своей технической сущности и достигаемому положительному эффекту изве- стный способ наиболее близок предложенному способу и взят в качестве прототипа.

Недостаток этого способа состоит в том, что в процессе чесания происходит постепенное забивание игольчатой гарнитуры чесальной машины ниточной массой, восстановленной из отходов, что требует по- стоянной дополнительной очистки, в то время как волокнистая часть регенерата, состоящая из коротких волокон (до 25 мм)вы- чесывается. При этом потери волокнисто-ниточной массы составляют 30- 40%.

Таким образом, применение чесания для формирования волокнистого слоя из восстановленной хлопчатобумажной обре- зи является нерациональным как с техноло- гической, так и с экономической стороны. Введение дополнительных операций термоусадки и каландрирования, с целью обеспечения прочности материала, также снижает его экономичность.

Целью изобретения является устранение указанных недостатков, а именно: снижение потерь при переработке при одновременном расширении ассортимента и снижение себестоимости продукта. Эта цель достигается за счет того, что в восстановленную из отходов раскроя и обрези хлопчатобумажных текстильных полотен волокнисто-ниточную смесь добавляют отходы прядения хлопка в количестве 15-25% от поверхностной плотности холста, формирование волокнистого холста осуществляют на трепальной машине, а скрепление холста производят при одновременном дублировании с каркасным полотном, поверхностная плотность которого составляет 10-15% поверхностной плотности материала.

В качестве каркаса может использоваться волокнистый холст из волокнистых отходов длиной 35-38 мм, нитепрошивное полотно или ткань из пленочных нитей. Дублирование холста с каркасным полотном можно осуществлять накладыванием последнего с двух сторон холста.

Снижение содержания отходов пряде- ния хлопка за указанный минимальный предел не позволяет сформировать связанный трепальный холст, а увеличение содержания этих отходов экономически нецелесообразно.

Использование каркасных полотен поверхностной плотностью менее 10% от поверхностной плотности материала не обеспечивает необходимые эксплуатационные свойства материала. Увеличение поверхностной плотности каркасных полотен свыше 15% от поверхностной плотности материала приводит к повышению его себестоимости и снижению степени использования вторичного сырья.

Пример 1. Отходы раскроя и обрезь хлопчатобумажных текстильных полотен подвергают предварительной резке на машине ротационного типа РМО-1. Затем порезанные куски тканей подают на агрегат МРТО-1, где они подвергаются разволокне- нию до получения волокнисто-ниточной массы Для выработки 10 м2 полотна в восстановленную таким образом смесь массой 2600 г добавляют 830 г отходов прядения хлопка (очес кардный N° 13 с длиной волокна 30 мм) и формируют на трепальной машине Т-16 трепальный холст поверхностной плотностью 330 г/м2. Массовая доля отходов прядения хлопка в холсте составила 25%. Выход готового трепального холста из смеси составил 96%. Скрепление холста происходит при одновременном дублировании с каркасным полотном способом иглопрока- лывания на иглопробивной машине ИМ- 1800М. Число проколов на 1 см2 - 40, глубина прокалывания - 5 мм. В качестве каркаса использовали волокнистый холст из волокнистых отходов длиной 35-38 мм, поверхностной плотностью 37 г/м2.

Поверхностная плотность готового материала составила 366 г/м2. Таким образом, доля каркаса в готовом полотне составила 10%. Полотно может быть использовано в качестве ватина в швейной промышленности.

Пример 2. В регенерированную из хлопчатобумажной обрези волокнистую смесь добавляют отходы прядения хлопка и на трепальной машине формируют волокнистый холст поверхностной плотностью 348 г/м2. Массовая доля отходов прядения хлопка в холсте составила 20%. Скрепление трепального холста проводили способом иглопрокалывания на иглопробивной машине при одновременном дублировании с каркасом. Число проколов на 1 см - 50, глубина прокалывания - 5 мм. В качестве каркасного полотна использовали нитепрошивное полотно поверхностной плотностью 42 г/м2. Поверхностная плотность готового материала составила 390 г/м . Массовая доля каркаса в готовом материале - 10,7%. Полотно может J5biTb использовано в качестве межподкладочных и подкладочных материалов при изготовлении обуви.

Пример 3. В регенерированную из хлопчатобумажной швейной обрези волокнисто-ниточную смесь добавляют отходы прядения хлопка и на трепальной машине формируют волокнистый трепальный холст поверхностной плотностью 610 г/м2. Массовая доля отходов прядения хлопка в холсте составила 25%. Скрепление трепального холста осуществляли на иглопробивной машине при одновременном дублировании с каркасом. Число проколов на 1 см - 60, глубина прокалывания - 8 мм. В качестве каркаса использовали ткань из пленочных нитей поверхностной плотностью 70 г/м2. Поверхностная плотность готового материала 680 г/м2. Массовая доля каркаса в готовом материале составила 11%.

Пример 4. В регенерированную из хлопчатобумажной швейной обрези волокнисто-ниточную смесь добавляют отходы прядения хлопка и на трепальной машине формируют волокнистый холст поверхностной плотностью 476 г/м2. Массовая доля отходов прядения хлопка в холсте составила 15%. Скрепление трепального холста осуществляли способом иглопрокалывания на иглопробивной машине при одновременном дублировании с каркасным полотном, накладываемым с обеих сторон трепального холста. Число проколов на -1 см - 50, глубина прокаливания - 7 мм. В качестве каркаса использовали нитепрошивное полотно поверхностной плотностью 42 г/м . Поверхностная плотность готового полотна 560 г/м2. Массовая доля каркасного полотна в готовом материале составила 15%. Полотно может быть использовано в качестве мебельного прокладочного.

Пример 5. В регенерированную из хлопчатобумажной обрези волокнисто-ниточную смесь добавляют отходы хлопка и на трепальной машине формируют волокнистый трепальный холст поверхностной плотностью 250 г/м2. Массовая доля отходов прядения хлопка составила 25%. Скрепление трепального холста осуществляли на вязально-прошивной машине 10 класса прошива одногребеночным переплетением трико при одновременном дублированием с каркасом. В качестве каркаса использовали нитепрошивкое полотно поверхностной плотностью 30 г/м . Поверхностная плотность готового материала 340 г/м2. Доля каркаса в готовом материале по массе составила 12%. Полотно может быть использовано в качестве межподкладочных и подкладочных материалов при изготовлении обуви.

В указанных примерах потери волокнисто-ниточной смеси в процессе формирования волокнистого холста на трепальном агрегате составляли от 3 до 5 % от поверхностной плотности холста.

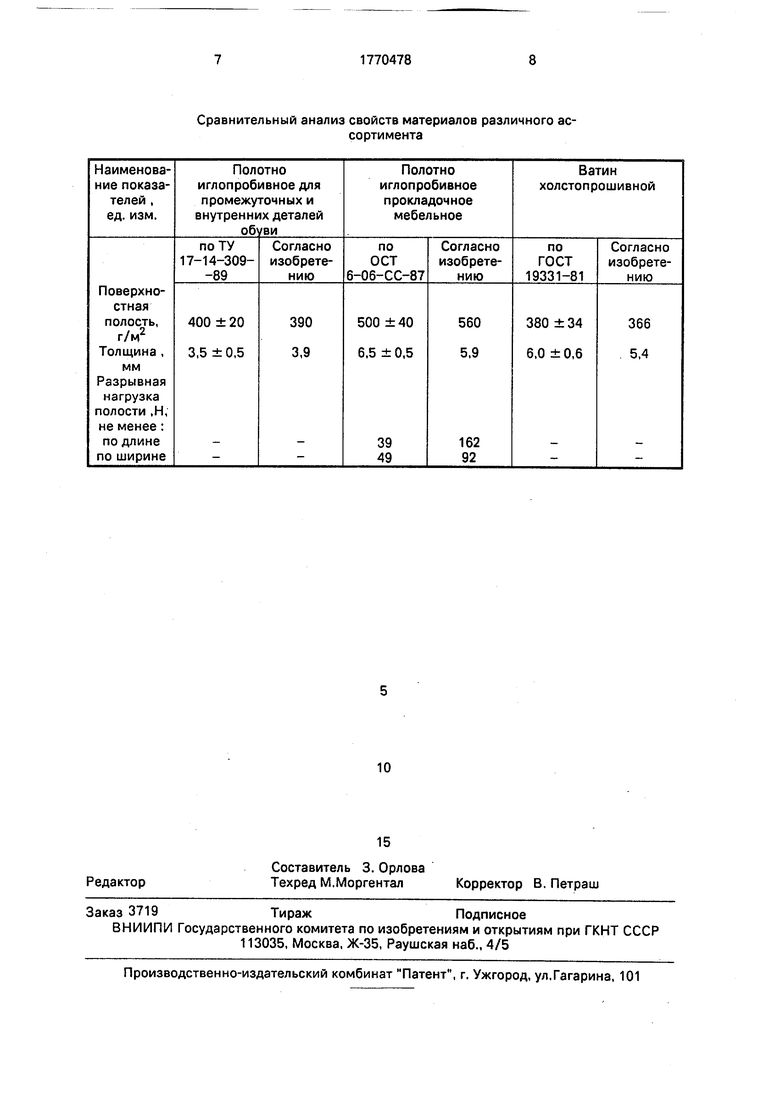

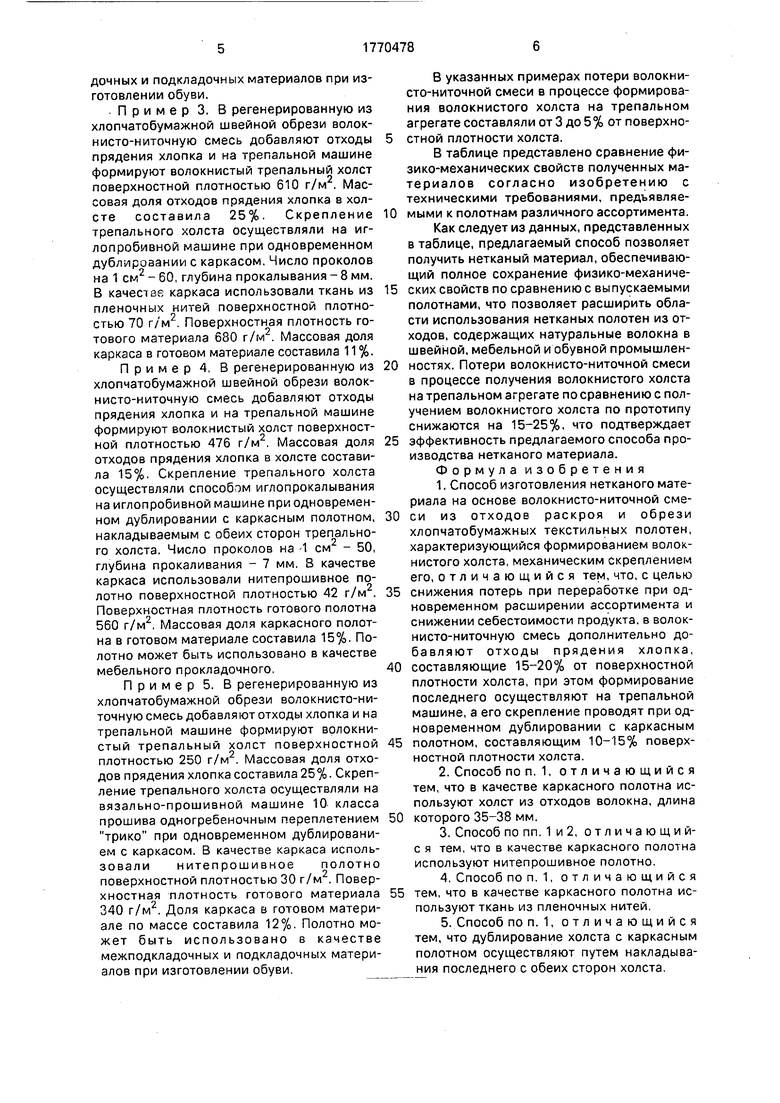

В таблице представлено сравнение физико-механических свойств полученных материалов согласно изобретению с техническими требованиями, предъявляе0 мыми к полотнам различного ассортимента. Как следует из данных, представленных в таблице, предлагаемый способ позволяет получить нетканый материал, обеспечивающий полное сохранение физико-механиче5 ских свойств по сравнению с выпускаемыми полотнами, что позволяет расширить области использования нетканых полотен из отходов, содержащих натуральные волокна в швейной, мебельной и обувной промышлен0 ностях. Потери волокнисто-ниточной смеси в процессе получения волокнистого холста на трепальном агрегате по сравнению с получением волокнистого холста по прототипу снижаются на 15-25%, что подтверждает

5 эффективность предлагаемого способа производства нетканого материала. Формула изобретения

5 снижения потерь при переработке при одновременном расширении ассортимента и снижении себестоимости продукта, в волокнисто-ниточную смесь дополнительно добавляют отходы прядения хлопка,

0 составляющие 15-20% от поверхностной плотности холста, при этом формирование последнего осуществляют на трепальной машине, а его скрепление проводят при одновременном дублировании с каркасным

5 полотном, составляющим 10-15% поверхностной плотности холста.

0 которого 35-38 мм.

Сравнительный анализ свойств материалов различного ассортимента

| Авторское свидетельство СССР № 1520908, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-10-23—Публикация

1990-04-20—Подача