Изобретение относится к черной металлургии, конкретнее к производству стали в кислородных конвертерах.

Известен способ отсечки шлака в конвертере путем загущения шлака перед выпуском подачей извести на конечной стадии продувки. Однако применение такого способа не обеспечивает достаточно эффективной отсечки шлака в связи с длительной отсечкой и в результате значительное его количество попадает в ковш. Это приводит к повышенному угару и расходу раскислите- лей, снижает эффективность внепечной обработки стали. В другом способе, принятом авторами за прототип, с целью повышения эффективности отсечки шлака применяют пневматический метод отсечки шлака. Запирание шлака осуществляют стопором на конце поворотного рычага и подачей азота через сопло в канал сталевыпускного отверстия. Выход шлака предотвращается путем продувки отверстия газом с большим расходом Однако, известный способ не обеспечивает эффективную отсечку шлака вследствие относительно длительной отсечки шлака и в результате толщина слоя шлака в ковше составляет 30-100 мм (в среднем 60 мм). Кроме того, особые сложности возникают при выплавке низкоуглеродистой стали с железистым шлаком. Шлак сильно жидкотекучий и его движение в канале сталевыпускного отверстия трудно приостановить отдувом азотом. Попадание шлака в ковш приводит к повышенному угару и расходу раскислителей, снижает эффективность внепечной обработки.

Цель изобретения - повышение эффективности отсечки шлака.

Поставленная цель достигается тем, что в способе отсечки шлака в кислородном конвертере, включающем перекрытие сталевыпускного отверстия в конце выпуска пневматическим стопором и одновременную подачу в сталевыпусные отверстия сжатого газа,через сопло стопора подают смесь

VI

аалзЗЬ

природно о iаза is доздуха при соотношении 1;( 0,8-1,3)

Сущность изобретения заключается в следующем.

г.пименемии о качестве запирающем; газа asoia используе ся только механический отдув шлака из канала сгт.еоыпускного отверстия Вместе с тем, гакои отдув азотом недоел а ги но эффективен и, особенно, при иыиу(..ч ни ir.oyr Оро- дисгых сталей с жидкоте учнп гелс п1сгнм шлаком.

Принципиальное отличие продлаыемо- го способа отсечки шлака в конверюри заключается втом, что применение о качестве запирающего газа природпгио газа позволяет осуществить не только механический отдув шлака, но и приводит к гчновеиному загущению шлака за счет более интенсивного охлаждения шлака и восстановления окислов железа в потоке с воссгаповмгель- ной атмосферой, Применение в качестве запирающего газа природного газа наиболее целесообразно. При определенном соотношении природного газа и воздуха сжигание газа идет с недожогом до следующей реакции:

СЩ1- (1-У2 а р ( 1 --/з)3 а С0н(1- -а)С0212/ Н2н-.(1-/2 )Н20,(1)

|де о. и р- степень химического недоже а углерода и водорода.

Создается посстановительная атмосфера в воздушно-тазовом потоке. При подаче потока в ггалевыпускное отверстие в него подсасыьгоО.ся капли шлака, на по- асрхности которых благодаря высокой удольмои поверхности раздела и восстановительной атмосфере идет восстановление окислов железа шлака по реакции: { СО} -i- ( FeO) -о Fo + {С02} , (2) {H2} + {FeQ) i (). (3) Кроме того, образует ся сажистый углерод и он участвует в восстановительных процессах по реакции

C + (FeO)-4CO) .(4)

Охлаждающий эффект подачи природного газа в смеси с воздухом выше,чем азота, что будет повышать эффективность отсечки шлака.

Таким образом, воздействие па шлак запирающего природного газа носит комплексный характер за счет не только механического отдува, но и загущения шлака в результате восстановления окислов железа шлака в подаваемом восстановительном потоке.

Наиболее оптимально подавать природный газ в смеси с воздухом при соотношении 1:(0,8-1,3).. Так как именно при таком соотношении достигаются лучшие результаты отсечки шлака. Сохраняется эндотермический эффект реакции сжигания

природного газа с недожегом и обеспечивается восстановительная атмосфера запирающего потока. Кроме того, оптимальным является поток на механический отдув. Подача меньшего количества воздуха в смеси

с природным газом приводит к переохлаждению шлака в районе сталевыпускного отверстия, что приводит к затягиванию сгалевыпускного отверстия шлаком. Возникает необходимость в дальнейшем очистки

сталевыпускного отверстия от шлака. При подаче большего количества воздуха в смеси с природным газом снижается восстановительный и эндотермический эффект отдува шлака восстановительным газовоздушным потоком. В результате, особенно, при выпуске низкоуглеродистых сталей с жидкотекучим железистым шлаком эффективность отсечки шлака недостаточно высокая.

Опробование способа отсечки шлака

проводили на 1 т конвертере полупромышленной лаборатории кафедрь. металлургии стали Днепропетровского металлургического института.Проведены плавки по

проверке эффективности предлагаемого способа (плавки N 4-8 таблице) в сравнении с прототипом (плавки № 1-3).

При всех вариантах технологии выплавлять сталь марки ЗСП. Применяли чугун следующего химического состава: С-4,4%: Si-0,8%; Mn-0,4%: S-0,04%; Р-0,10% с температурой 1330-1340°С. Расход чугуна на плавку 850-900 кг, металлического лома 100- 150 кг, Содержание FeO в конечных шлаках,

находилось в пределах 15%.

Отсечку шлака на опытных и сравнительных плавках проводили с использованием пневматического шлакового стопора. Диаметр сопла, подающего запирающи и газ.32 мм. Давление на срезе сопла 1,25 МПа, Воздух подавали по специальному кольцу вокруг газового сопла. На плавках, проведенных по прототипу, в качестве запирающего газа использовали азот,

0 на плавках, проведенных по заявляемому способу, в качестве запирающего газа применили природной газ в смеси с воздухом. Во время выпуска стали в ковш присаживали необходимое количество FeSi и FeMn.

5 На всех выпусках контролировали длительность отсечки шлака и уровень шлака в сталеразливочном ковше после выпуска. Плавки раскисляли одинаковым количеством FeSi и затем по содержанию кремния в

готовой стали определяли угар FeS в каждом конкретном случае.

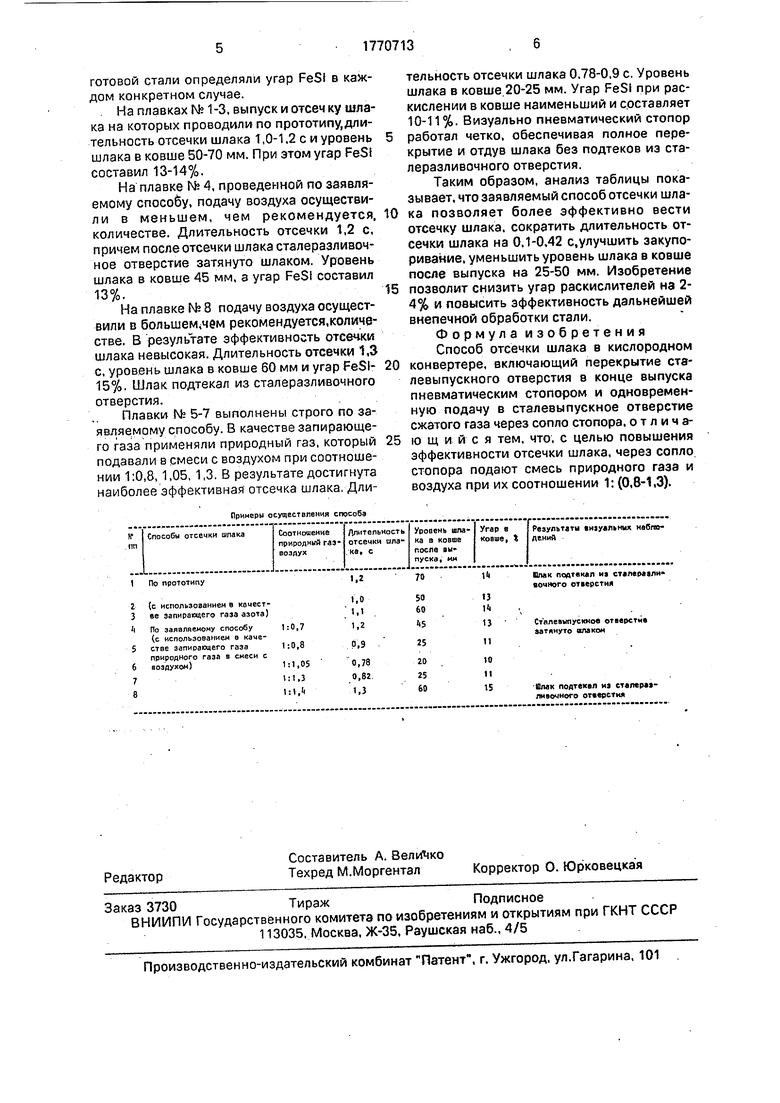

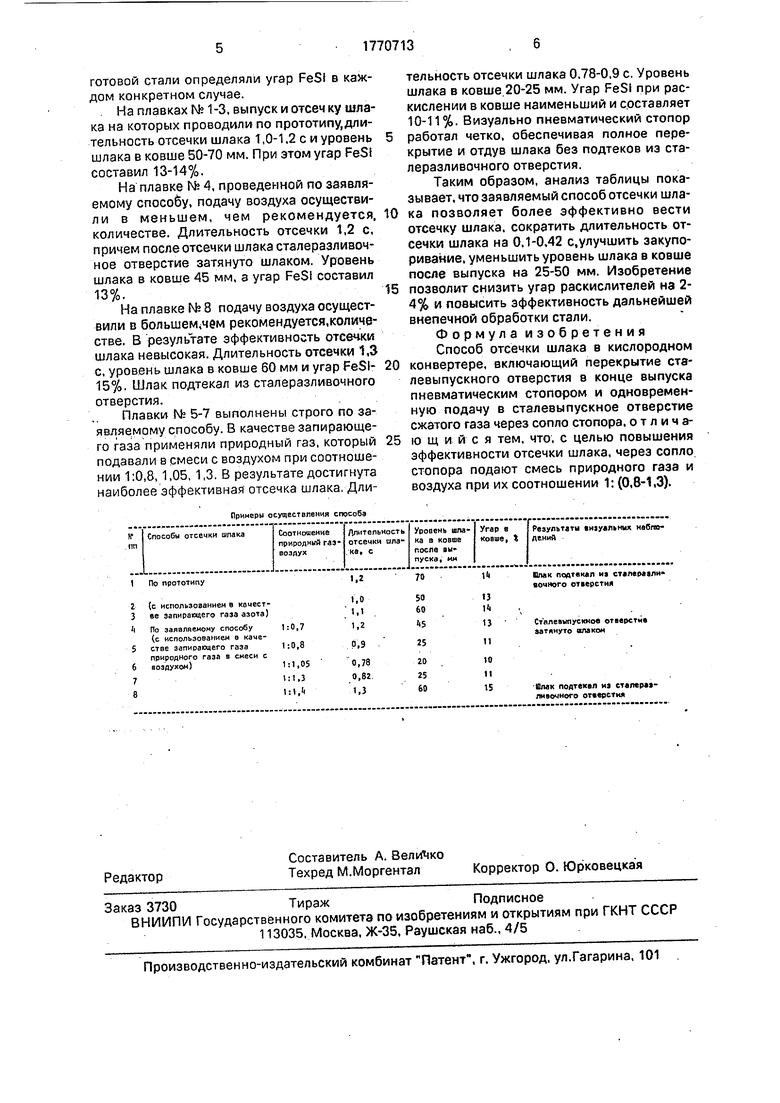

На плавках № 1-3, выпуск и отсеч ку шлака на которых проводили по прототипу,длительность отсечки шлака 1,0-1,2 с и уровень шлака в ковше 50-70 мм. При этом угар FeSi составил 13-14%.

На плавке № 4, проведенной по заявляемому способу, подачу воздуха осуществи- ли в меньшем, чем рекомендуется, количестве. Длительность отсечки 1,2 с, причем после отсечки шлака сталеразливоч- ное отверстие затянуто шлаком. Уровень шлака в ковше 45 мм, а угар FeSi составил 13%.

На плавке № 8 подачу воздуха осуществили в большем.чем рекомендуется,количе- стве. В результате эффективность отсечки шлака невысокая. Длительность отсечки 1,3 с, уровень шлака в ковше 60 мм и угар FeSI- 15%. Шлак подтекал из сталеразливочного отверстия.

Плавки N° 5-7 выполнены строго по заявляемому способу. В качестве запирающего газа применяли природный газ. который подавали в смеси с воздухом при соотношении 1:0,8,1,05,1,3. В результате достигнута наиболее эффективная отсечка шлака. ДлиПримеры осуществления способа

тельность отсечки шлака 0.78-0,9 с. Уровень шлака в ковше 20-25 мм. Угар FeSi при раскислении в ковше наименьший и составляет 10-11%. Визуально пневматический стопор работал четко, обеспечивая полное перекрытие и отдув шлака без подтеков из ста- леразливочного отверстия.

Таким образом, анализ таблицы показывает, что заявляемый способ отсечки шлака позволяет более эффективно вести отсечку шлака, сократить длительность отсечки шлака на 0,1-0,42 с.улучшить закупоривание, уменьшить уровень шлака в ковше после выпуска на 25-50 мм. Изобретение позволит снизить угар раскислителей на 2- 4% и повысить эффективность дальнейшей внепечной обработки стали.

Формула изобретения Способ отсечки шлака в кислородном конвертере, включающий перекрытие ста- левыпускного отверстия в конце выпуска пневматическим стопором и одновременную подачу в сталевылуекное отверстие сжатого газа через сопло стопора, отличающийся тем, что. с целью повышения эффективности отсечки шлака, через сопло стопора подают смесь природного газа и воздуха при их соотношении 1: (0,8-1,3).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОСТРУЙНОЙ ОТСЕЧКИ ШЛАКА ПРИ ВЫПУСКЕ МЕТАЛЛА ИЗ ДУГОВОЙ ПЕЧИ | 2014 |

|

RU2561631C1 |

| УСТРОЙСТВО ГАЗОСТРУЙНОЙ ОТСЕЧКИ ШЛАКА ПРИ ВЫПУСКЕ МЕТАЛЛА ИЗ ДУГОВОЙ ПЕЧИ | 2014 |

|

RU2561633C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| УСТРОЙСТВО ДЛЯ ОТСЕЧКИ КОНВЕРТЕРНОГО ШЛАКА | 1992 |

|

RU2063445C1 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| УСТРОЙСТВО ДЛЯ ЗАПИРАНИЯ ВЫПУСКНОГО ОТВЕРСТИЯ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1999 |

|

RU2144960C1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| Способ выпуска металла из сталеплавильного агрегата | 1985 |

|

SU1258841A1 |

| Способ газодинамического отделения шлака от жидкого металла | 1989 |

|

SU1786096A1 |

Использование: в области черной металлургии для отсечки шлака при выпуске из кислородного конвертера. Сущность изобретения: в сталевыпускное отверстие через сопло пневматического стопора подают запирающий газ в виде смеси природного газа и воздуха при соотношении 1:(0,8-1,3). 1 табл.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Экспресс-информация | |||

| Серия: производство стали и ферросплавов, подготовка лом черных металлов, Выпуск 9 Сталеплавильное производство, 17.05.1990, Разработка способа отсечки шлака в кислородном конвертере, с.1-8. | |||

Авторы

Даты

1992-10-23—Публикация

1990-12-04—Подача