Изобретение относится к средствам измерения радиусов внутренних сфер.

Известно устройство, содержащее корпус, отсчетный узел, базовый элемент и контактный измерительный щуп.

Недостатками этого устройства является невысокая точность и производительность измерения, обусловленные тем, что устройство необходимо настраивать по эталонным сферическим поверхностям.

Известно устройство для измерения внутренних сферических поверхностей, содержащее корпус, отсчетный узел, базовые элементы и контактный измерительный щуп.

Недостатками известного устройства является неудовлетворительная точность и производительность контроля, обусловленные необходимостью настройки его по эталонным сферическим поверхностям.

Наиболее близким по технической сущности к предложенному является устройство, содержащее корпус с жестко закрепленным базовым элементом, установленный в полости корпуса с возможностью осевого перемещения и фиксации штока с измерительным элементом, и преобразователь.

Недостатками этого устройства является низкая точность и производительность измерения, обусловленные необходимо

ч|

о

vl Ю Ю

стью настройки его по эталонным криволинейным поверхностям.

Целью изобретения является повышение точности и производительности измерения.

Эта цель достигается тем, что в устройстве для измерения диаметров сферических поверхностей, содержащим полый корпус с жестко закрепленным базовым элементом, установленный в полости корпуса с возможностью осевого перемещения и фиксации шток с измерительным элементом и преобразователь, взаимодействующий со штоком, измерительный элемент жестко закреплен на штоке перпендикулярно его оси, неподвижная часть преобразователя размещена на корпусе, а со штоком взаимосвязана подвижная часть преобразователя, базовый и измерительный элементы выполнены в виде параллельных дисков, торцы которых скошены, а диаметр базового элемента в два раза больше диаметра измерительного элемента.

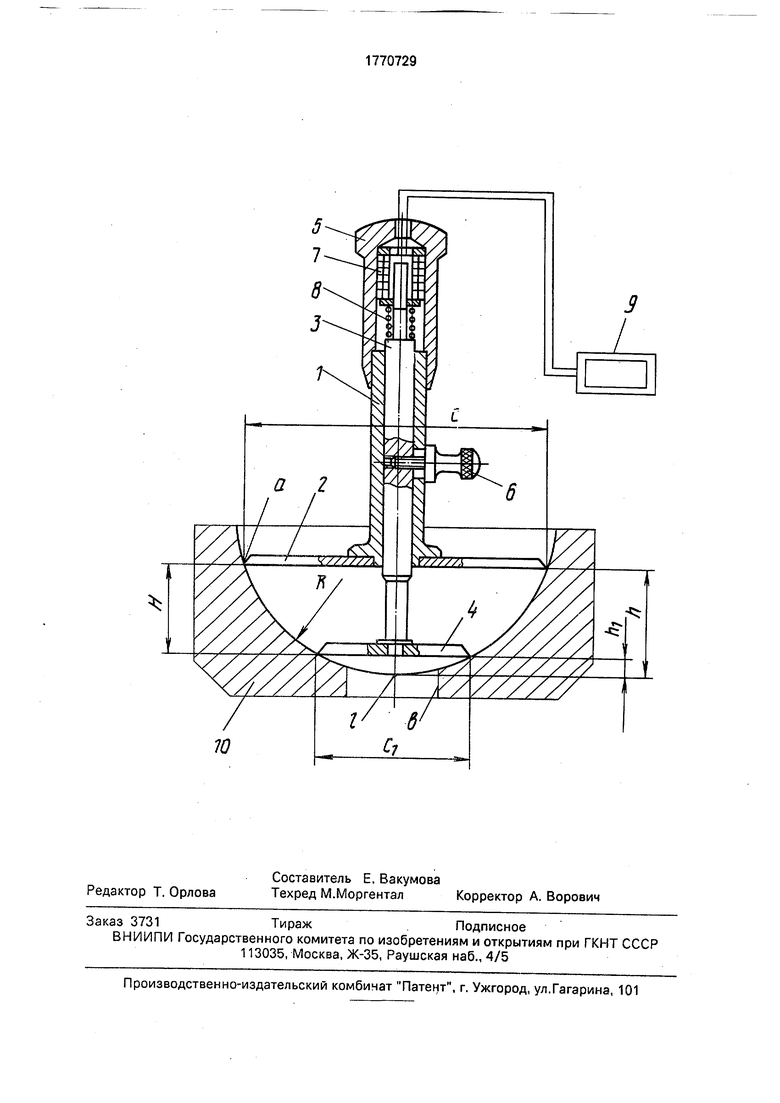

На чертеже изображен общий вид устройства.

Устройство состоит из корпуса 1, на котором укреплен базовый элемент, выполненный в виде высокоточного диска 2 диаметром С. Диск 2 выполнен со скосом а для лучшего взаимодействия с контролируемой поверхностью. Взаимодействие со сферической поверхностью происходит по линии, точнее по прилегающей окружности, что исключает влияние местных погрешностей контролируемой поверхности и повышает точность базирования, а следовательно, и точность измерения.

В корпусе 1 размещен подвижный шток 3 с измерительным щупом, который также выполнен в виде высокоточного диска 4 со скосом. Диаметр Ci этого диска в два раза меньше диаметра С, т.е. С 2Ci. Это условие упрощает способ определения радиуса кривизны сферической поверхности Р. Вследствие того, что измерительный щуп выполнен в виде диска 4, имеется возможность измерять радиус кривизны сфериче- ских поверхностей и с центральным отверстием в. Использование щупа в виде диска 4 исключает также погрешности взаимодействия щупа с местными изъянами поверхности,

На корпусе 1 укреплена ручка 5. Перемещение стержня 3 в корпусе 1 фиксируется винтом 6. В ручке 5 размещен преобразователь 7 линейных перемещений (его неподвижная часть). Шток 3 подпружинен пружиной 8. Сигналы с преобразователя 7 поступают на электронную систему 9, Устройство устанавливается на контролируемой детали 10.

Процесс измерения состоит в следующем.

5Радиус кривизны R определяется по

формуле

С2+4п2

R -

8h

где С - диаметр базового элемента;

h - расстояние от линии касания базового элемента с контролируемой поверхностью до нижней точки этой поверхности I. Расстояние между базовым элементом и щупом (между линиями касания верхнего и

нижнего дисков равно Н.

H h-hi. С другой стороны

D tf+4гм

8h1

Преобразовывая эту формулу в общем виде,

получим

h К ± .

г

Следствие того, что Ci -я-, после преобразования получим

30

hi- R ±Vp2Cr R T6

где hi - расстояние от линии касания нижнего диска 4 до ижней точки сферической поверхности I. Преобразуя формулу H h-hi, получим

H vRmf: - vЈmf,

к 4к 16

из которой определяем радиус кривизны R. После преобразований получим

5

0

R

VHZ , 5 с , +

9 с4

1024 Н

Процесс измерения радиуса кривизны заключается в измерении расстояния между линиями касания верхнего и нижнего дисков 2 и 4 с контролируемой поверхностью устройством, после чего результат обрабатывается электронной системой по специальной программе, т.е. решается уравнение.

5

R

VH , 5с2,

4 32

90

1024 Н

и результат высвечивается на ЦОУ электронной системы 9.

Работает устройство следующим образом.

Производят обнуление устройства, для чего устанавливают расстояние между дисками 2, 4 равное определенной величине, например, Н 10 мм и ЦОУ электронной системы устанавливают на цифру 10 (при абсолютном методе измерения) или на О (при относительном методе измерения). Установка производится один раз (кроме периодической поверки). Устанавливают устройство на контролируемую деталь 10 таким образом, чтобы диск 2 коснулся контролируемой поверхностью. Усилие прижима соответствует весу устройства. Под действием пружины 8 нижней диск 4 опустится и войдет во взаимодействие с контролируемой деталью 10. Усилие пружины 8 меньше веса устройства в два раза, поэтому диски 2, 4 взаимодействуют с контролируемой деталью с одинаковым усилием. Пусть Р - вес устройства, Pi - усилие пружины 8, Р 2Pi. Q - усилие взаимодействия диска 2. QI - усилие взаимодействия диска 4.

Qi Pi; Q P-Q2, где Q2 - реакция от пружины 8. Таким оброазом, Qa Р; Q P-Pi -2Pi-Pi-Pi;Q-Qi.

Значение величины Н поступает на электронную систему, где оно обрабатывается и результат высвечивается на ЦОУ системы. Вследствие того, что базовый элемент и контактный щуп выполнены в виде высокоточных дисков 2,4, причем диаметр первого

в два раза больше второго, появилась возможность с более высокой точностью измерять радиусы кривизны сферических поверхностей Р как с центральным отверстием, так и без него, причем на деталях с разными радиусами Р посредством измерения расстояния Н между этими дисками 2,4 с последующим преобразованием этого расстояния.

Ф о рмул а изо б рете н и я

Устройство для измерения диаметров сферических поверхностей, содержащее полый корпус с жестко закрепленным базовым элементом, установленный в полости с

возможностью осевого перемещения и фиксации шток с измерительным элементом и преобразователь, взаимодействующий со штоком, отличающееся тем, что, с целью повышения точности и производительности измерения, измерительный элемент жестко закреплен на штоке перпендикулярно его оси, неподвижная часть преобразователя размещена на корпусе, а со штоком взаимосвязана подвижная часть преобразователя, базовый и измерительный элементы выполнены в виде параллельных дисков, торцы которых скошены, а диаметр базового элемента в два раза больше диаметра измерительного элемента.

70

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения радиуса сферической поверхности | 1990 |

|

SU1776975A1 |

| Устройство для измерения диаметра сферы | 1990 |

|

SU1776974A1 |

| Устройство для измерения радиуса сферической поверхности | 1990 |

|

SU1820192A1 |

| Устройство для измерения параметров внутренних сфер | 1989 |

|

SU1698620A1 |

| Устройство для измерения параметров конических отверстий | 1990 |

|

SU1796860A1 |

| Устройство для измерения наружных диаметров деталей | 1987 |

|

SU1555616A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ШПОНОЧНОГО ПАЗА ОТВЕРСТИЯ | 2001 |

|

RU2190187C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕЙСТВИТЕЛЬНЫХ РАЗМЕРОВ ПАРАМЕТРОВ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ И РАДИУСОВ СФЕРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2188388C2 |

| Устройство для измерения линейноугловых параметров | 1988 |

|

SU1608418A1 |

| Устройство для контроля формы поверхности объекта | 1989 |

|

SU1714322A1 |

Изобретение относится к средствам измерения внутренних сфер. Цель изобретения - повышение точности и производительности измерения. Устройство состоит из корпуса, в котором измерительный элемент жестко закреплен на штоке перпендикулярно его оси, неподвижная часть преобразователя размещена на корпусе, а со штоком взаимосвязана подвижная его часть. Базовый элемент и измерительный элемент выполнен в виде параллельных дисков, торцы которых скошены, а диаметр базового элемента в два раза больше диаметра измерительного элемента. При измерении производят обнуление устройства. Устанавливают устройство на деталь так, чтобы верхний диск коснулся контролируемой поверхности. Под действием пружины нижний диск опустится и войдет во взаимодействие с контролируемой деталью. Значение величины Н - расстояния между дисками поступает на электронную систему, где она обрабатывается и результат высвечивается на ЦОУ системы. 1 ил. сл С

| Способ измерения радиусов кривизны вогнутых и выпуклых сферических поверхностей и устройство для его осуществления | 1987 |

|

SU1502956A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контактный сферометр | 1987 |

|

SU1511583A1 |

| Устройство для измерения диаметров крупногабаритных деталей | 1986 |

|

SU1404791A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-23—Публикация

1990-04-16—Подача