Изобретение относится к испытаниям различных конструкций или устройств, а более конкретно к способам обнаружения сквозных и поверхностных дефектов в полых изделиях, длительно эксплуатируемых под давлением агрессивных - коррозионно- опасных жидкостей и газов, а также в условиях космоса, и может быть применено в ракетно-космической, атомной, химической и др, отраслях промышленности.

Известны способы обнаружения дефектов в полых изделиях, заключающиеся в том, что полое изделие с установленными по торцам заглушками помещают в вакуумка- меру, заполняют его полость избыточным давлением контрольного газа, а в ыакуумка- мере создают разрежение и фиксируют в ней наличие этого газа с помощью течеискз- теля(с.м., например, В,А. Ланис, Л.Е. Левина Техника вакуумных испытаний, И-Л.: 1963, с. 239).

В описанном способе испытаний можно обнаруживать только сквозные дефекты в цельном материале или сварных швах. Однако образуемые дефекты имеют не только сквозные выходы на поверхность, а могут быть от нее отделены тонкой перемычкой, разрушающейся в результате длительного воздействия агрессивно-коррозионного продукта, а также при вибронагрузках в результате транспортировки и эксплуатации изделия.

При этом нарушается герметичность изделия и снижается его прочность.

Указанные недостатки устранены в способах испытаний, позволяющих контролировать одновременно сквозные и несквозные дефекты в материале.

Наиболее близким аналогом к предлагаемому по технической сущности является способ испытания на прочность и герметичность емкостей заключающийся в том. что на поверхность емкости, заполненной контсл

с

XI

Х4

О х|

Ю 00

рольной жидкостью, наносят индикаторное покрытие, а после проникновения этой жидкости о сквозные и поверхностные дефекты ее используют в качестве пенетранта, затем удаляют индикаторное покрытие, которое используют в качестве проявляющего покрытия (см. а. с. СССР № 832411, G 01 М 3/20, 1979 г., БИ № 10 за 1981 г.).

Использование контрольной жидкости для обнаружения сквозных и несквозных дефектов согласно данного способа не позволяет обнаруживать микродефекты диаметром менее(1 -1-10 )см,истечение рабочего продукта через которые во времени эксплуатации может нарушить работоспособность изделия. Проницаемость ограничена вязкостью контролируемой жидкости и наличием капиллярного давления в микропорах. Причем чувствительность данного способа загрубллется больше при операции вытяжки жидкости из микропор, используя ее в качестве пенетранта на подложку.

Кроме того, с помощью указанного способа затруднено обнаружение несквозных дефектов, образованных на внутренней поверхности трубопровода (изделия), которые являются преобладающими в сварных швах и более опасными по оказываемому влиянию растравливания вершины канала агрессивным компонентом при длительной эксплуатации изделия.

Целью изобретения является повышение чувствительности и упрощение обнаружения поверхностных дефектов на внутренней поверхности изделия.

Указанная цель достигается тем, что в известном способе обнаружения сквозных и поверхностных дефектов в полых изделиях в качестве контрольной среды используют газ, герметизированное изделие размещают в вакуумной камере, в которой создают разрежение, регистрацию наличия контрольного газа осуществляют с помощью газоанализатора, сообщенного с камерой, после разгерметизации изделия, подают в камеру контрольный газ под давлением выше рабочего, сохраняют давление в течение времени, достаточного для заполнения микродефектов контрольным газом, удаление контрольного газа с поверхности изделия осуществляют путем его обдувки, наличие поверхностных дефектов на наружной поверхности изделия регистрируют одновременно с дефектами на внутренней поверхности путем размещения изделия после обдувки в вакуумной камере с помощью газоанализатора, а местоположение дефектов определяют путем повторной выдержки изделия в камере,

заполненной контрольным газом под давлением, обдува изделия и последовательного отбора газа на газоанализатор с участков контролируемой поверхности;

после накопления в чехлах контрольного газа при атмосферном давлении при повторной выдержке изделия давление контрольного газа выбирают из условия накопления в микродефектах количества контрального газа, обеспечивающего заданную чувствительность.

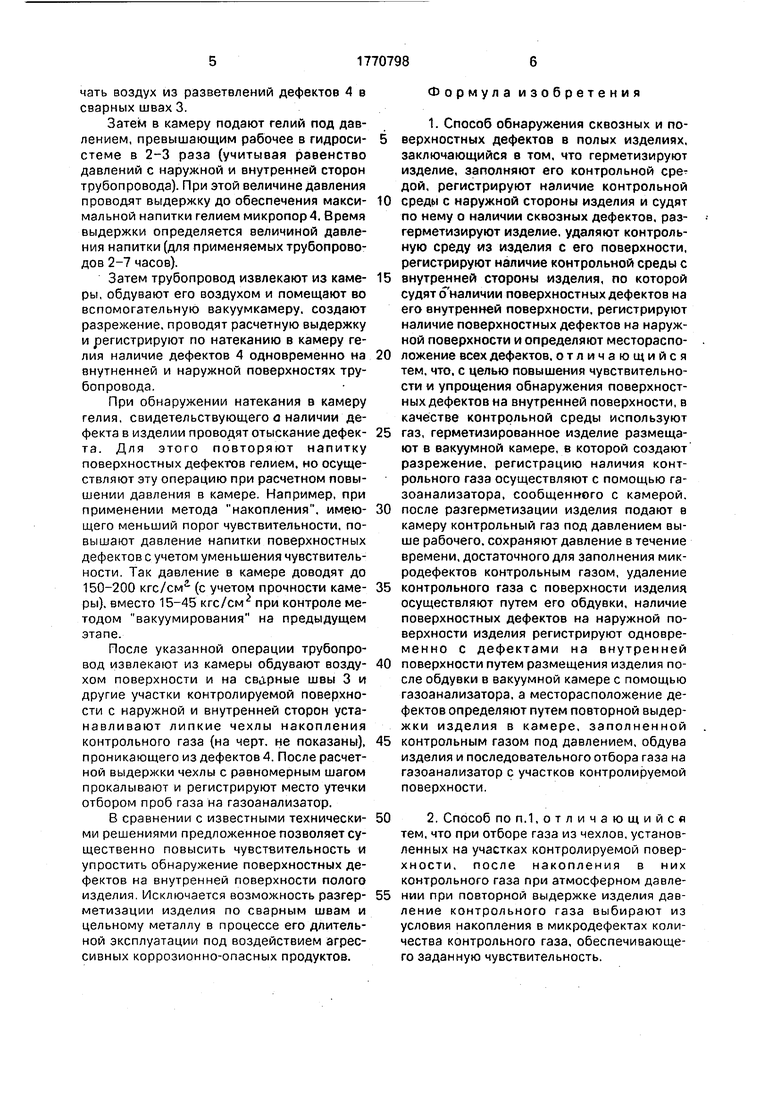

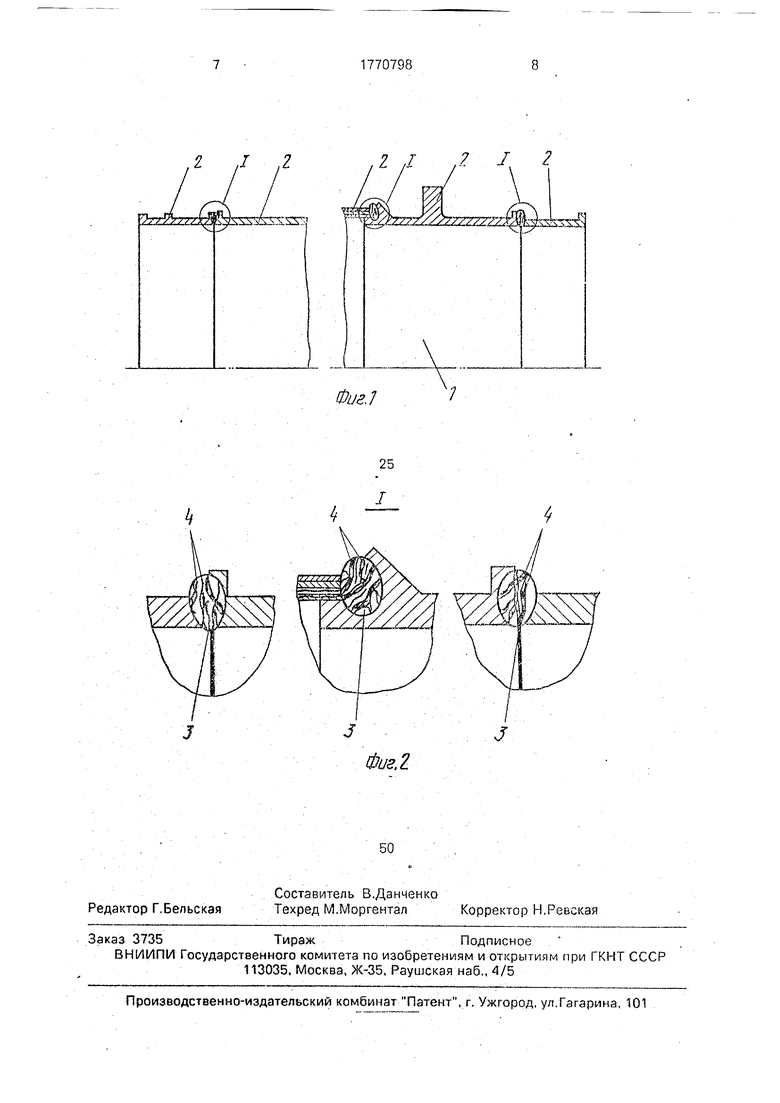

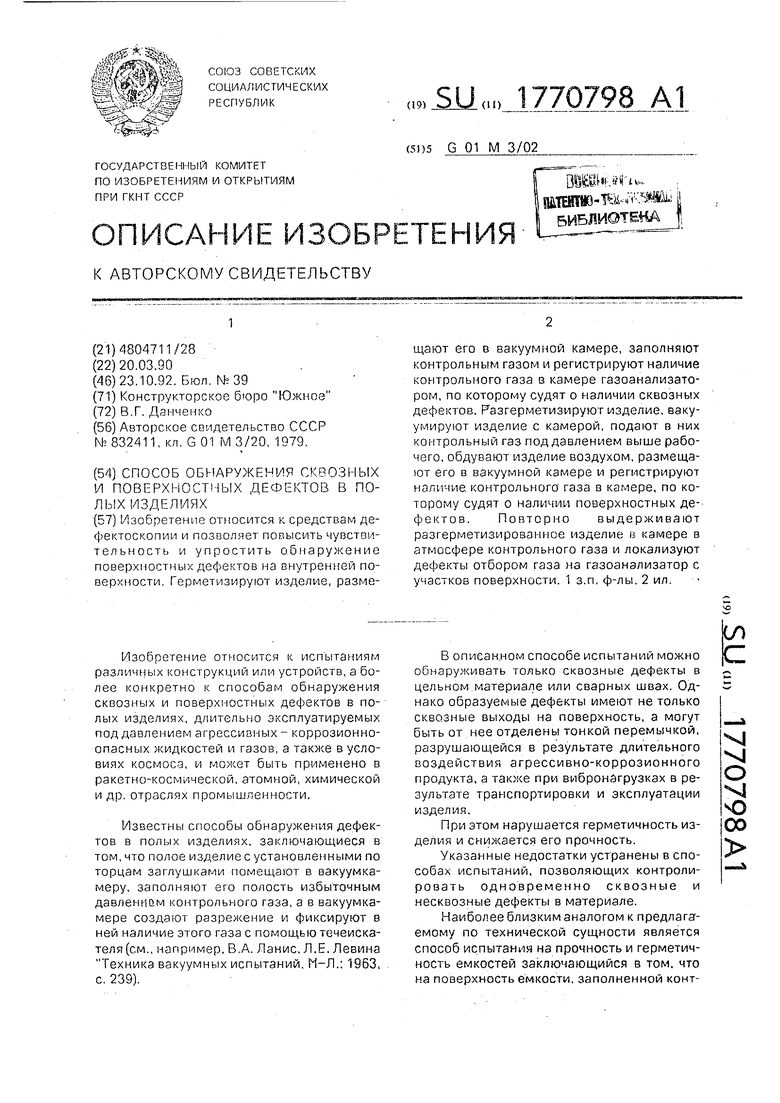

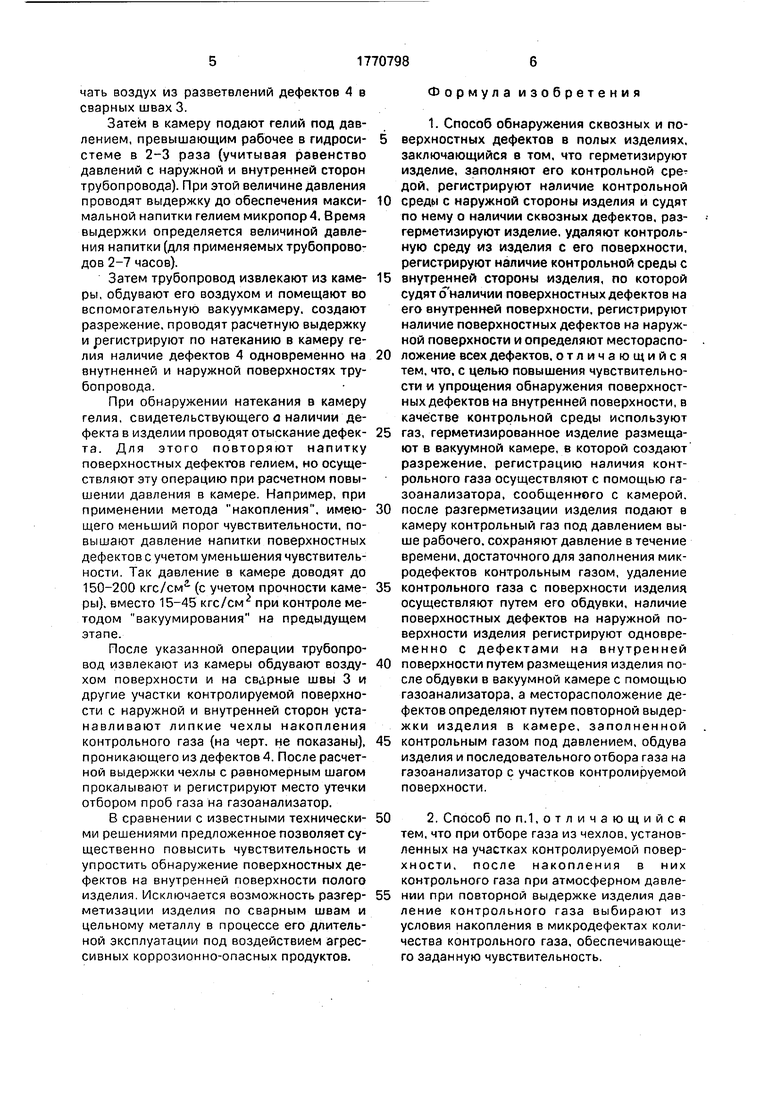

На фиг, 1 изображен обьект контроля, на фиг. 2 - узел 1 на фиг. 1 в увеличенном масштабе. Трубопровод 1 (изделие) гидросистемы питания энергоагрегата, состоящий из соединенных сварными швами 3 тонкостенных деталей 2 (труб, переходников, сильфонов и др. элементов). Трубопровод служит для длительного (10-15 лет)

хранения-и транспортировки агрессивного коррозионно-опасного продукта, утечка которого даже з незначительных количествах может нарушить работу изделия или привести к образованию взрывоопасной смеси.

Утечка продукта может происходить через сварные швы 3 или цельный металл деталей 2.

В сварных швахЗ показаны возможные разветвления сквозных и несквозных дефектоп 4, образуемых с внутренней и наружной поверхности трубопровода 1.

Предлагаемый способ обнаружения сквозных и поверхностных дефектов 4 в полых изделиях (трубопроводах) осуществляется следующим образом.

Трубопровод 1 герметизируют по торцам заглушками (не показаны) и размещают в вакуумной камере. Во внутреннюю полость трубопровода 1 (изделия) подают контрольный газ, например, гелий под рабочим давлением (10-15 кгс/смг для применяемых систем), а в вакуумкамере создают разрежение. После выдержки под давлением, как правило, в течение 60-90 мин, регистрируют с помощью газоанализатора, сообщенного с камерой, наличие контрольного газа с наружной стороны трубопровода. При этой операции определяется отсутствие сквозного дефекта в сварных швах 3 или

проницаемость цельного металла изделия.

Затем трубопровод 1 извлекают из ва- куумкамеры, разгерметизируют путем отстыковки заглушек, обдувают поверхности воздухом и снова помещают в камеру. В камере создают разрежение и вакуумируют дефекты на внутренней и наружной поверхностях трубопровода (в течение 2-7 часов для применяемых трубопроводов), Указанная операция позволяет полностью откачать воздух из разветвлений дефектов 4 в сварных швах 3.

Затем в камеру подают гелий под давлением, превышающим рабочее в гидроси- стеме в 2-3 раза (учитывая равенство давлений с наружной и внутренней сторон трубопровода). При этой величине давления проводят выдержку до обеспечения макси- мальной напитки гелием микропор4. Время выдержки определяется величиной давления напитки (для применяемых трубопроводов 2-7 часов).

Затем трубопровод извлекают из каме- ры, обдувают его воздухом и помещают во вспомогательную вакуумкамеру. создают разрежение, проводят расчетную выдержку и регистрируют по натеканию в камеру гелия наличие дефектов 4 одновременно на внутненней и наружной поверхностях трубопровода.

При обнаружении натекания в камеру гелия, свидетельствующего о наличии дефекта в изделии проводят отыскание дефек- та. Для этого повторяют напитку поверхностных дефектов гелием, но осуществляют эту операцию при расчетном повышении давления в камере. Например, при применении метода накопления, имею- щего меньший порог чувствительности, повышают давление напитки поверхностных дефектов с учетом уменьшения чувствительности. Так давление в камере доводят до 150-200 кгс/смЈ (с учетом прочности каме- ры), вместо 15-45 кгс/см при контроле методом вакуумирования на предыдущем этапе.

После указанной операции трубопровод извлекают из камеры обдувают возду- хом поверхности и на сварные швы 3 и другие участки контролируемой поверхности с наружной и внутренней сторон устанавливают липкие чехлы накопления контрольного газа (на черт, не показаны), проникающего из дефектов 4. После расчетной выдержки чехлы с равномерным шагом прокалывают и регистрируют место утечки отбором проб газа на газоанализатор.

В сравнении с известными технически- ми решениями предложенное позволяет существенно повысить чувствительность и упростить обнаружение поверхностных дефектов на внутренней поверхности полого изделия. Исключается возможность разгер- метизации изделия по сварным швам и цельному металлу в процессе его длительной эксплуатации под воздействием агрессивных коррозионно-опасных продуктов.

Формула изобретения

1.Способ обнаружения сквозных и поверхностных дефектов в полых изделиях, заключающийся в том, что герметизируют изделие, заполняют его контрольной средой, регистрируют наличие контрольной среды с наружной стороны изделия и судят по нему о наличии сквозных дефектов, разгерметизируют изделие, удаляют контрольную среду из изделия с его поверхности, регистрируют наличие контрольной среды с внутренней стороны изделия, по которой судят о наличии поверхностных дефектов на его внутренней поверхности, регистрируют наличие поверхностных дефектов на наружной поверхности и определяют месторасположение всех дефектов, отличающийся тем, что, с целью повышения чувствительности и упрощения обнаружения поверхностных дефектов на внутренней поверхности, в качестве контрольной среды используют газ, герметизированное изделие размещают в вакуумной камере, в которой создают разрежение, регистрацию наличия контрольного газа осуществляют с помощью газоанализатора, сообщенного с камерой, после разгерметизации изделия подают в камеру контрольный газ под давлением выше рабочего, сохраняют давление в течение времени, достаточного для заполнения микродефектов контрольным газом, удаление контрольного газа с поверхности изделия осуществляют путем его обдувки, наличие поверхностных дефектов на наружной поверхности изделия регистрируют одновременно с дефектами на внутренней поверхности путем размещения изделия после обдувки в вакуумной камере с помощью газоанализатора, а месторасположение дефектов определяют путем повторной выдержки изделия в камере, заполненной контрольным газом под давлением, обдува изделия и последовательного отбора газа на газоанализатор с участков контролируемой поверхности.

2.Способ по п.1,отличающийся тем, что при отборе газа из чехлов, установленных на участках контролируемой поверхности, после накопления в них контрольного газа при атмосферном давлении при повторной выдержке изделия давление контрольного газа выбирают из условия накопления в микродефектах количества контрольного газа, обеспечивающего заданную чувствительность.

SS S331SZS

I ,1

2 J.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ИЗДЕЛИЙ К ИСПЫТАНИЯМ НА ГЕРМЕТИЧНОСТЬ | 2014 |

|

RU2555041C1 |

| Способ получения отверстий вМЕТАлличЕСКиХ издЕлияХ | 1978 |

|

SU827596A1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ДЕФЕКТОВ ПОВЕРХНОСТИ ИССЛЕДУЕМЫХ ОБЪЕКТОВ | 2004 |

|

RU2273009C2 |

| Способ обнаружения сквозных и поверхностных дефектов при испытаниях полых изделий на прочность | 1986 |

|

SU1337697A1 |

| Способ капиллярного контроля поверхностных дефектов стеклокерамических изделий | 2023 |

|

RU2820654C1 |

| СПОСОБ КОНТРОЛЯ | 2011 |

|

RU2451916C1 |

| Способ изготовления многослойных конструкций | 1982 |

|

SU1090480A1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЯ НА ГЕРМЕТИЧНОСТЬ | 2013 |

|

RU2523053C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2013 |

|

RU2523056C1 |

| Устройство для испытания изделий на герметичность | 1978 |

|

SU732714A1 |

Изобретение относится к средствам дефектоскопии и позволяет повысить чувстои- тельность и упростить обнаружение поверхностных дефектов на внутренней поверхности. Герметизируют изделие, размещают его в вакуумной камере, заполняют контрольным газом и регистрируют наличие контрольного газа в камере газоанализатором, по которому судят о наличии сквозных дефектов. Разгерметизируют изделие, ваку- умируют изделие с камерой, подают в них контрольный газ под давлением выше рабочего, обдувают изделие воздухом, размещают его в вакуумной камере и регистрируют наличие контрольного газа в камере, по которому судят о наличии поверхностных дефектов. Повторно выдерживают разгерметизированное изделие и камере в атмосфере контрольного газа и локализуют дефекты отбором газа на газоанализатор с участков поверхности. 1 з.п. ф-лы. 2 ил.

LL

Фиг Л

.

Фиг2

| Способ испытания на прочность и гер-МЕТичНОСТь ЕМКОСТЕй | 1979 |

|

SU832411A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-23—Публикация

1990-03-20—Подача