Изобретение относится к контактной электросварке и может быть использовано в сварочной технике для роликовой сварки.

Известен роликовый электрод, содержащий основание и рабочую часть, упрочненную жаропрочным материалом. Недостаток данного электрода состоит в пониженном сопротивлении ползучести рабочей части, так как упрочняющие частицы не связаны между собой и рассеяны в основании-произвольным образом, что снижает стойкость роликового электрода.

Известен роликовый электрод, упрочнение рабочей части которого выполнено в виде сетки из вольфрама или молибдена, запрессованной заподлицо в основание.

Однако такое упрочнение понижает электро- и теплопроводность рабочей части, что приводит к перегреву последней и снижению стойкости электрода.

Наиболее близким техническим решением является роликовый электрод, рабочая часть которого снабжена двумя стальными кольцами, прикрепленными к основанию электрода с помощью винтов.

Однако такая конструкция роликового электрода незначительно увеличивает его стойкость, так как из-за отсутствия металлических связей между медной частью электрода и стальными кольцами идет более интенсивный износ медной части рабочей поверхности, ухудшая в свою очередь контакт на участке электрод-деталь. Это приводит к значительному росту контактного сопротивления на данном участке и перегреву рабочей части роликового электрода.

Целью изобретения является увеличение стойкости электрода.

Это достигается тем, что роликовый электрод, содержащий слои, выполненные из материала с высокой электропроводностью и материала с высокой износостойкостью, выполнены за одно целое в виде трехслойного композиционного материала, у которого соотношение толщин спосв определяется в пределах

3

р ы

Оэ

Oii3Оэ

где Оэ - предел текучести материала электропроводного слоя при t - 600°С, МПа;

Оиз - предел текучести материала износостойкого слоя при t 600°С, МПа;

дэ - толщина электропроводного слоя, мм;

5из - толщина износостойкого слоя, мм.

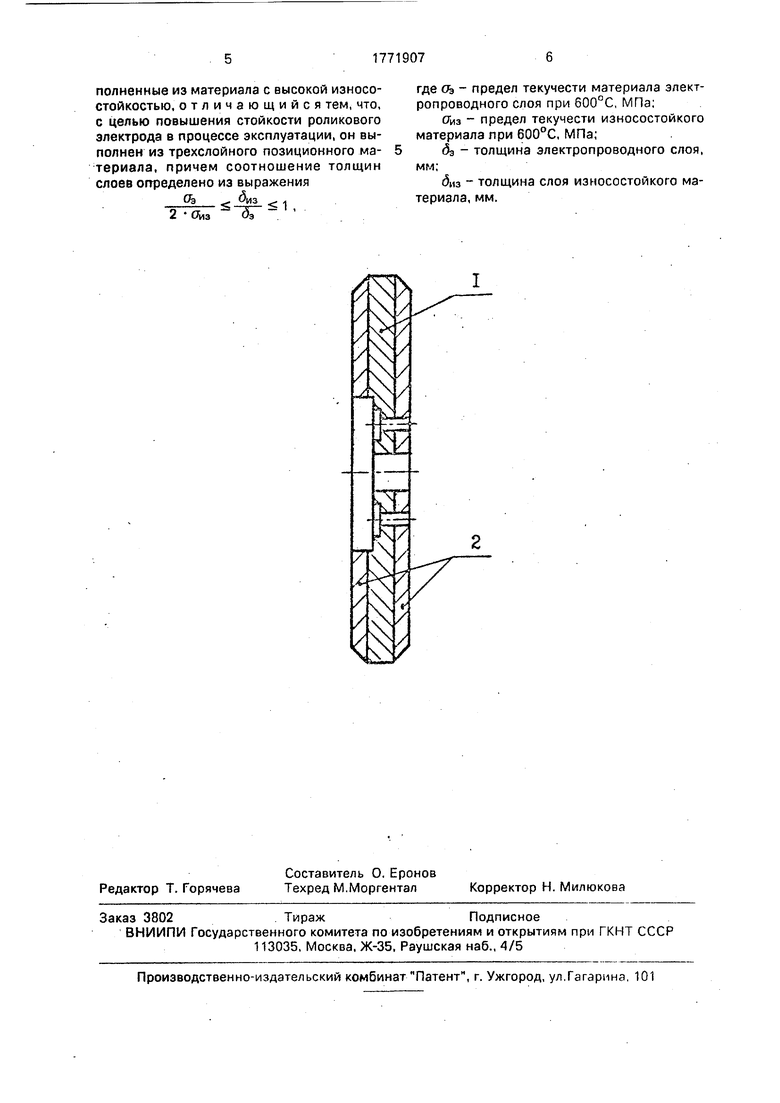

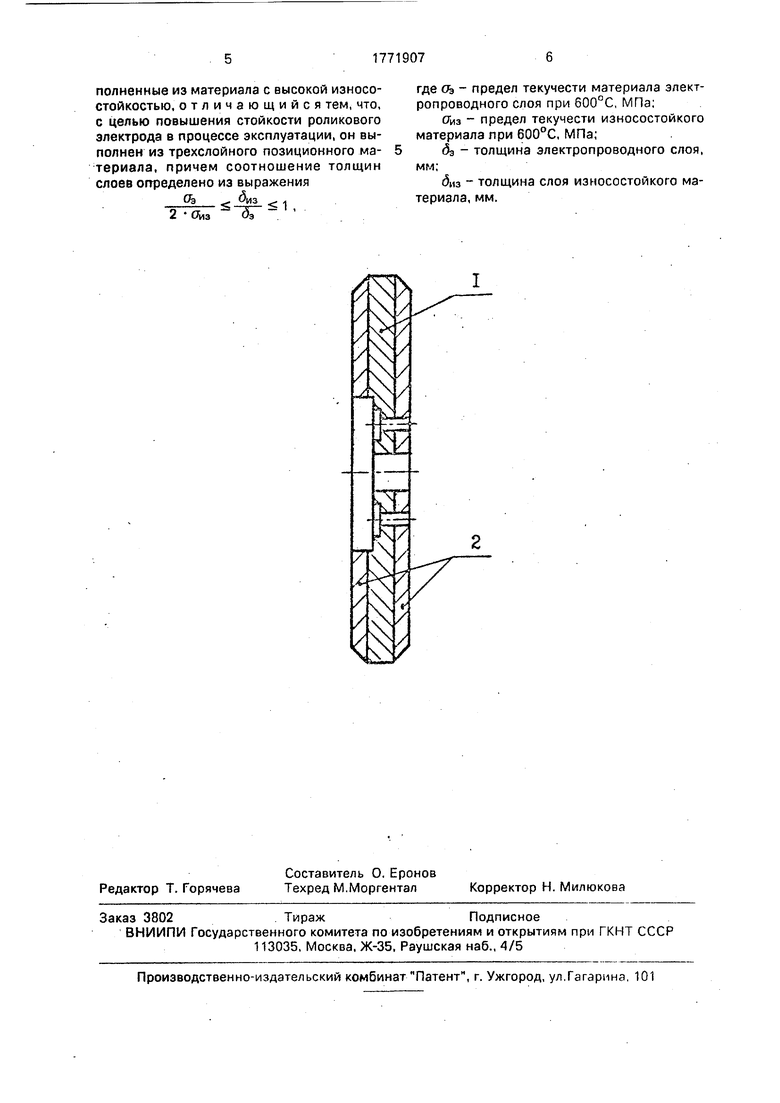

На чертеже изображен роликовый электрод, продольный разрез.

Роликовый электрод выполнен из трехслойного композиционного материала, содержащего центральный слой 1 из металла с высокой электропроводностью, например, низколегированной бронзы, и внешние слои 2 из износостойкого металла, например - стали. При этом соотношение толщин слоев бронзы и стали находится в пределах:

Оэ

JH3

2 -Оиз дэ

1,

Роликовый электрод работает следующим образом.

Подвод тока к свариваемым заготовкам осуществляется через центральный слой 1, выполненный из бронзы, обладающий высокой электропроводностью. Внешние слои 2 выполнены из износостойкой стали. Благодаря наличию металлических связей между слоями композиционного материала, роликовый электрод воспринимает сварочное усилие как цельнометаллическая конструкция, что уменьшает деформацию рабочей части и существенно повышает стойкость электрода.

Толщины слоев электрода определяются из следующих зависимостей:

Оэ дэ 2 2 5из

2 5из/0э 2

(1)

(2)

где Оэ - предел текучести материала электропроводного слоя при t 600°С, МПа; .

Оиз - предел текучести материала износостойкого слоя при t 600°С, МПа;

дэ - толщина электропроводного слоя, мм;

диз - толщина износостойкого слоя, мм.

Толщина электропроводного слоя бэ принимается равной требуемой ширине рабочей части роликового электрода. Соотношение толщин слоев электрода ( ограничено указанными пределами Оэ/2 Оиз - 1 и считается оптимальным в связи с тем, чтобы обеспечить увеличение стойкости роликового электрода (условие (1)} с сохранением общепринятого соотношения ширины

рабочей части к ширине ролика (условие (2)}.

При выборе отношения 0ц3Л5э меньше

Оэ/2 Оиз слои из износостойкого материала

несущественно влияют на стойкость роликового электрода, так как сварочное усилие будет восприниматься в основном слоем из электропроводного материала, не обладающим износостойкими свойствами. При

выборе отношения (5ИзЛ5э 1 ширина электрода значительно возрастает по сравнению с шириной рабочей части, что приводит к увеличению стоимости и ухудшению технологичности изготовления роликового электрода, не повышая его стойкости.

П р и м е р. Из листа трехслойного композиционного материала 08X18Н1 ОТ+БрКд + 08Х18Н10Т толщиной 20 мм (5-ИО+5), полученного сваркой взрывом, был изготовлен

роликовый электрод для сварки листовых заготовок из углеродистых и низколегированных сталей толщиной 3 мм.

Толщина центрального слоя выбиралась из условия, что для сварки указанных

заготовок ширина рабочей части должна быть 10 мм. Предел текучести при t 600°С для 08Х18Н10Т и БрКд соответственно 17,5 и 6 МПа. Исходя из этого толщина слоя из износостойкого металла определялась из

соотношения:

Оэ Оиз «, .

т -с- Ј 1.

2 -Оиз дэ

35

2 17,5

$« 1. 10

0

5

1,74 .

Толщина износостойкого слоя (5Из была принята исходя из полученного соотношения равной 5 мм.

Роликовый электрод из композиционного материала диаметром 264 мм, толщиной 20 мм и шириной рабочей части 10 мм использовался для шовной сварки листовых заготовок толщиной 3 мм из углеродистых и нержавеющих сталей. Стойкость предложенного роликового электрода оказалась в 4,5 раза больше, чем у роликового электрода, выполненного из бронзы БрКд, и в 2 раза превысила стойкость роликового электрода, выполненного из бронзы БрКд, снабженного кольцами из стали 08Х18Н10Т, прикрепленными к основанию электрода винтами.

Формула изобретения

Роликовый электрод, содержащий электропроводный слой из материала с высокой электропроводностью и наружные слои, выполненные из материала с высокой износостойкостью, отличающийся тем, что, с целью повышения стойкости роликового электрода в процессе эксплуатации, он выполнен из трехслойного позиционного материала, причем соотношение толщин слоев определено из выражения

Оэ 5из

2 -с,з

где Оэ - предел текучести материала электропроводного слоя при 600°С, МПа:

Оиз - предел текучести износостойкого материала при 600°С, МПа;

бэ - толщина электропроводного слоя, мм;

5из - толщина слоя износостойкого материала, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роликовый электрод | 1990 |

|

SU1801715A1 |

| Электрод для контактной точечной сварки | 1990 |

|

SU1745463A1 |

| Способ подвода тока к плавящемуся электроду | 1990 |

|

SU1773625A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАН-АЛЮМИНИЙ | 2011 |

|

RU2463140C1 |

| Токоподводящий элемент | 1990 |

|

SU1773626A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАН-СТАЛЬ | 2011 |

|

RU2463139C1 |

| Электрод для контактной точечной сварки | 1980 |

|

SU927447A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА МЕДЬ-ТИТАН | 2013 |

|

RU2533508C1 |

| Композитный контактный провод | 2018 |

|

RU2703564C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАН - СТАЛЬ | 2005 |

|

RU2293004C1 |

Изобретение относится к контактной электросварке и может быть использован в сварочной технике, а именно в шовных контактных машинах, Целью изобретения является повышение стойкости роликового электрода в процессе эксплуатации. Электрод изготавливают из трехслойного композиционного материала, в котором центральный слой обладает высокой электропроводностью, а внешние слои - высокой износостойкостью и соотношение слоев определяется в заданных пределах. 1 ил.

| Слизберг С,К., Чулошников П.Л | |||

| Электроды для контактной сварки, Л.: Машиностроение, 1972, с.70. |

Авторы

Даты

1992-10-30—Публикация

1990-11-22—Подача