Фиг.2

Изобретение относится к сварке и может быть использовано в сварочной технике для ручной и автоматической сварки.

Наиболее близким способом подвода тока к плавящемуся электроду является выбранный в качестве прототипа способ, при котором электрод пропускают через осевой канал то ко под водящего элемента, выполненного с чередующимися слоями из материалов с высокими электропроводностью и износостойкостью.

Недостатком указанного способа является ухудшение надежности токоподвода к плавящемуся электроду вследствие наличия большого количества переходных сопротивлений между слоями. Ухудшается также токоподвод к самому токоподводяще- му элементу из-за наличия в верхней части стальных слоев,

Целью изобретения является повышение износостойкости токоподводящего элемента и надежности подвода тока.

Поставленная цель достигается тем, что осевой канал располагают параллельно слоям токоподводящего элемента, используют трехслойный токоподводящий элемент с расположенным посередине износостойким слоем, толщину которого определяют из соотношения

с 2 (0,5 do d3b - t/

Т)

do -da + 2b где ci - толщина износостойкого слоя, мм;

do - диаметр осевого канала, мм;

d3 - диаметр плавящегося электрода, мм;

b - велиМина допустимого износа, мм.

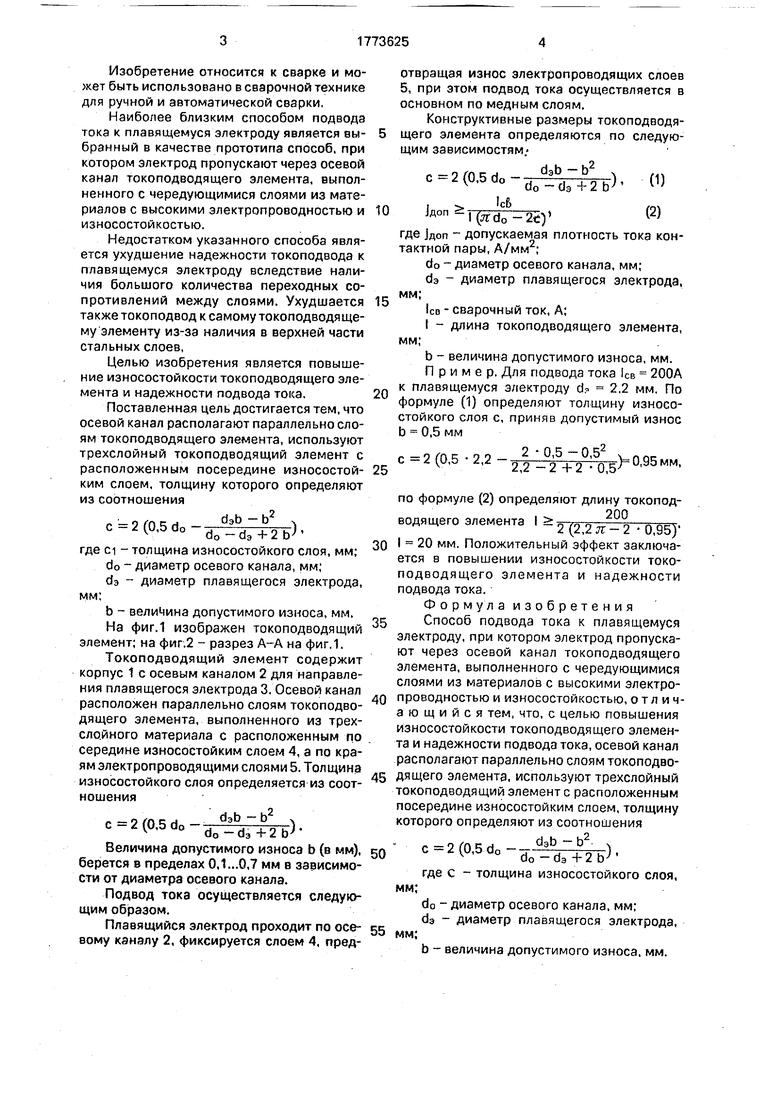

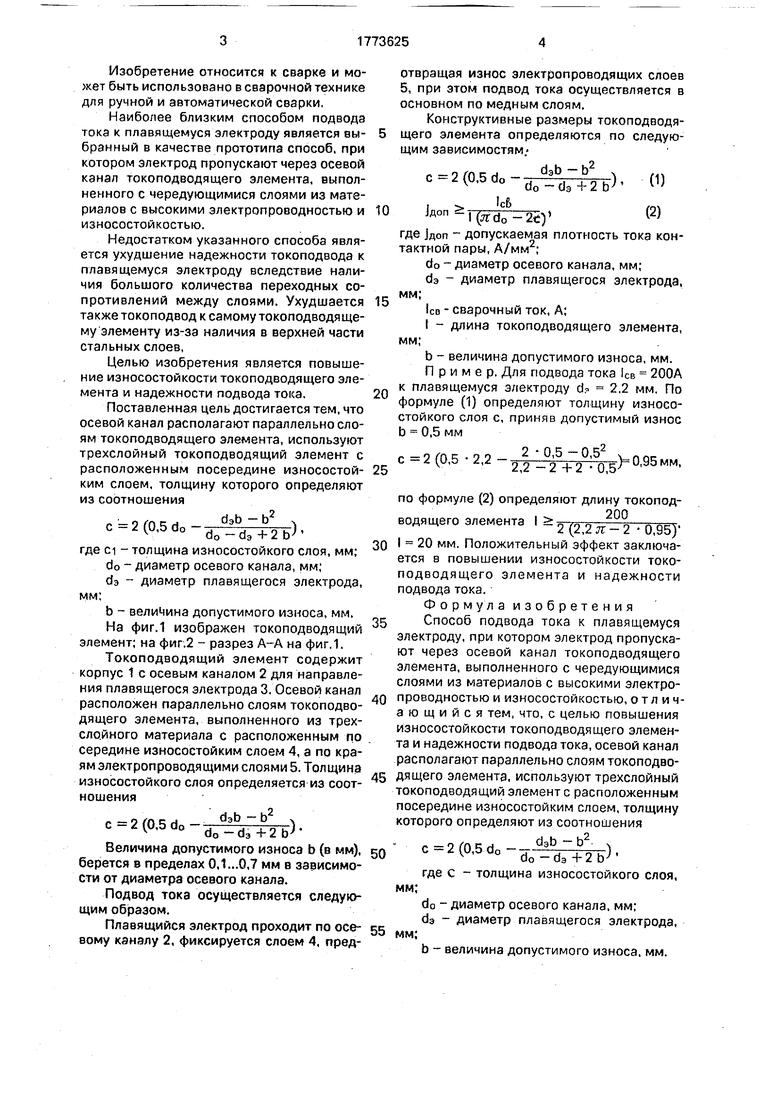

На фиг.1 изображен токоподводящий элемент; на фиг.2 - разрез А-А на фиг.1.

Токоподводящий элемент содержит корпус 1 с осевым каналом 2 для направления плавящегося электрода 3. Осевой канал расположен параллельно слоям токоподводящего элемента, выполненного из трехслойного материала с расположенным по середине износостойким слоем 4, а по краям электропроводящими слоями 5. Толщина износостойкого слоя определяется из соотношения

(0.5d0-dod bd3-+b22b).

Величина допустимого износа b (в мм), берется в пределах 0,1...0,7 мм в зависимости от диаметра осевого канала.

Подвод тока осуществляется следующим образом.

Плавящийся электрод проходит по осевому каналу 2, фиксируется слоем 4, предотвращая износ электропроводящих слоев 5, при этом подвод тока осуществляется в основном по медным слоям.

Конструктивные размеры токоподводя- щего элемента определяются по следующим зависимостям.0

5

0

5

с 2 (0,5 do с6

d3b - b

do - d3 + 2 b

). (D (2)

jflon l(ardo-2t) где .|доп - допускаемая плотность тока контактной пары, А/мм ;

do - диаметр осевого канала, мм;

da - диаметр плавящегося электрода, мм;

1св - сварочный ток, А;

t - длина токоподводящего элемента, мм;

b - величина допустимого износа, мм.

Пример. Для подвода тока Св 200А к плавящемуся электроду d 2,2 мм. По формуле (1) определяют толщину износостойкого слоя с, приняв допустимый износ b 0,5 мм

с 2 (0,5 2,2 -2,2-(25+ 2°:502.5 0 95ммпо формуле (2) определяют длину токоподводящего элемента I 2 /22л-2 095)

I 20 мм. Положительный эффект заключается в повышении износостойкости токоподводящего элемента и надежности подвода тока.

Формула изобретения

Способ подвода тока к плавящемуся электроду, при котором электрод пропускают через осевой канал токоподводящего элемента, выполненного с чередующимися слоями из материалов с высокими электропроводностью и износостойкостью, отличающийся тем, что, с целью повышения износостойкости токоподводящего элемента и надежности подвода тока, осевой канал располагают параллельно слоям токоподводящего элемента, используют трехслойный токоподводящий элемент с расположенным посередине износостойким слоем, толщину которого определяют из соотношения

о

г 9 СП 4 Н - dab b 1

С - Ј. Ш,О do 7-j 1 о u J

vdo - da т- 2. b

где С - толщина износостойкого слоя,

do - диаметр осевого канала, мм;

da - диаметр плавящегося электрода,

b - величина допустимого износа, мм.

мм;

мм;

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Токоподводящий элемент | 1990 |

|

SU1773626A1 |

| Токоподводящий элемент | 1987 |

|

SU1459847A1 |

| Токоподводящий мундштук | 1982 |

|

SU1082578A1 |

| Мундштук к горелкам для сварки плавящимся электродом | 1983 |

|

SU1123806A1 |

| Токоподводящий контакт | 1983 |

|

SU1152745A1 |

| Токоподводящее устройство | 1979 |

|

SU821093A1 |

| Токоподводящий наконечник | 1989 |

|

SU1706800A1 |

| Устройство для подвода сварочногоТОКА K плАВящЕМуСя элЕКТРОду | 1979 |

|

SU846159A1 |

| Мундштук для дуговой сварки плавящимся электродом | 1988 |

|

SU1698003A1 |

| Токоподводящий мундштук | 1976 |

|

SU747648A1 |

Использование: в сварочной технике для ручной и автоматической сварки. Сущность изобретения: способ состоит в том, что электрод пропускают через осевой канал 2 токоподводящего элемента, выполненного трехслойным. Осевой канал располагают параллельно чередующимся слоям 4 и 5 с высокими износостойкостью и электропроводностью. Износостойкий слой располагают посередине, а его толщину определяют из соотношения с 2(0,5d0 - d3e - b /do - d3 + 2b), где с - толщина износостойкого слой, мм; do - диаметр осевого канала, мм; da - диаметр плавящегося электрода, мм; b - величина допустимого износа, мм. 2 ил.

AL

±A

I

Фиг.1

| Токоподводящий элемент | 1987 |

|

SU1459847A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-07—Публикация

1990-05-07—Подача