со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подвода тока к плавящемуся электроду | 1990 |

|

SU1773625A1 |

| Токоподводящий элемент | 1987 |

|

SU1459847A1 |

| Токоподводящий мундштук | 1982 |

|

SU1082578A1 |

| Токоподводящее устройство | 1979 |

|

SU821093A1 |

| Мундштук к горелкам для сварки плавящимся электродом | 1983 |

|

SU1123806A1 |

| Токоподводящий наконечник | 1989 |

|

SU1706800A1 |

| Мундштук к устройствам для дуговой сварки | 1986 |

|

SU1397214A1 |

| Горелка для дуговой сварки с увели-чЕННыМ ВылЕТОМ плАВящЕгОСя элЕКТРОдА | 1979 |

|

SU846164A1 |

| Устройство для подвода сварочногоТОКА K плАВящЕМуСя элЕКТРОду | 1979 |

|

SU846159A1 |

| Токоподводящий мундштук | 1976 |

|

SU747648A1 |

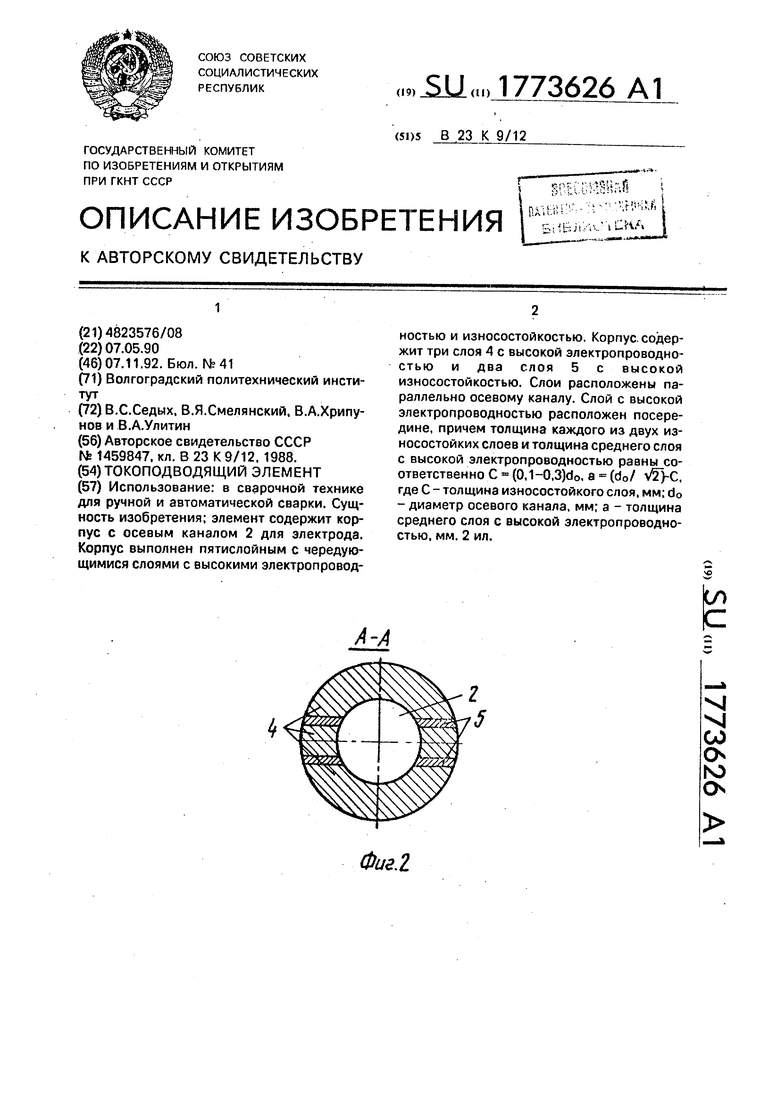

Использование: в сварочной технике для ручной и автоматической сварки. Сущность изобретения; элемент содержит корпус с осевым каналом 2 для электрода. Корпус выполнен пятислойным с чередующимися слоями с высокими электропроводностью и износостойкостью. Корпус содержит три слоя 4 с высокой электропроводностью и два слоя 5 с высокой износостойкостью. Слои расположены параллельно осевому каналу. Слой с высокой электропроводностью расположен посередине, причем толщина каждого из двух износостойких слоев и толщина среднего слоя с высокой электропроводностью равны соответственно С «(0,1-0,3)do, a (do/ V5)-C, где С - толщина износостойкого слоя, мм; do - диаметр осевого канала, мм; а - толщина среднего слоя с высокой электропроводностью, мм. 2 ил.

VI

Х| W ON ГО О

Фиг.2

Изобретение относится к сварке и может быть использовано в сварочной технике для ручной и автоматической сварки.

Наиболее близким техническим решением является конструкция токоподводя- щего элемента, выбранная в качестве прототипа, выполненного из слоистого ком- позиционного материала, полученного сваркой взрывом. В корпусе перпендикулярно осевому каналу располагаются мере- дующиеся слои, выполненные из материала с высокой электропроводностью и износостойкостью, при этом подвод тока осуществляется как через электропроводные, так и через износостойкие слои, образующие неразъемное соединение.

Недостатком указанной конструкции является ухудшение надежности токопод- вода к плавящемуся электроду вследствие наличия большого количества переходных сопротивлений между слоями. Ухудшается также токоподвод к самому токоподводяще- му элементу из-за наличия в верхней части, через которую производится токоподвод, стальных слоев, кроме того, из-за малой толщины стальных слоев ухудшается износостойкость элементов.

Целью изобретения является повышение износостойкости и надежности токо- подвода.

Поставленная цель достигается тем, что токоподводящий элемент выполнен пятис- лойным с двумя слоями с высокой износостойкостью, слои расположены параллельно осевому каналу, а слой с высокой электропроводностью расположен посередине, причем толщина каждого из двух износостойких слоев и толщина среднего слоя с высокой электропроводностью равны соответственно

C(0,1...0,3)d0,

0 d° ,.

а -с,

где с - толщина износостойкого слоя, мм;

do - диаметр осевого канала, мм;

а - толщина среднего слоя с высокой электропроводностью, мм.

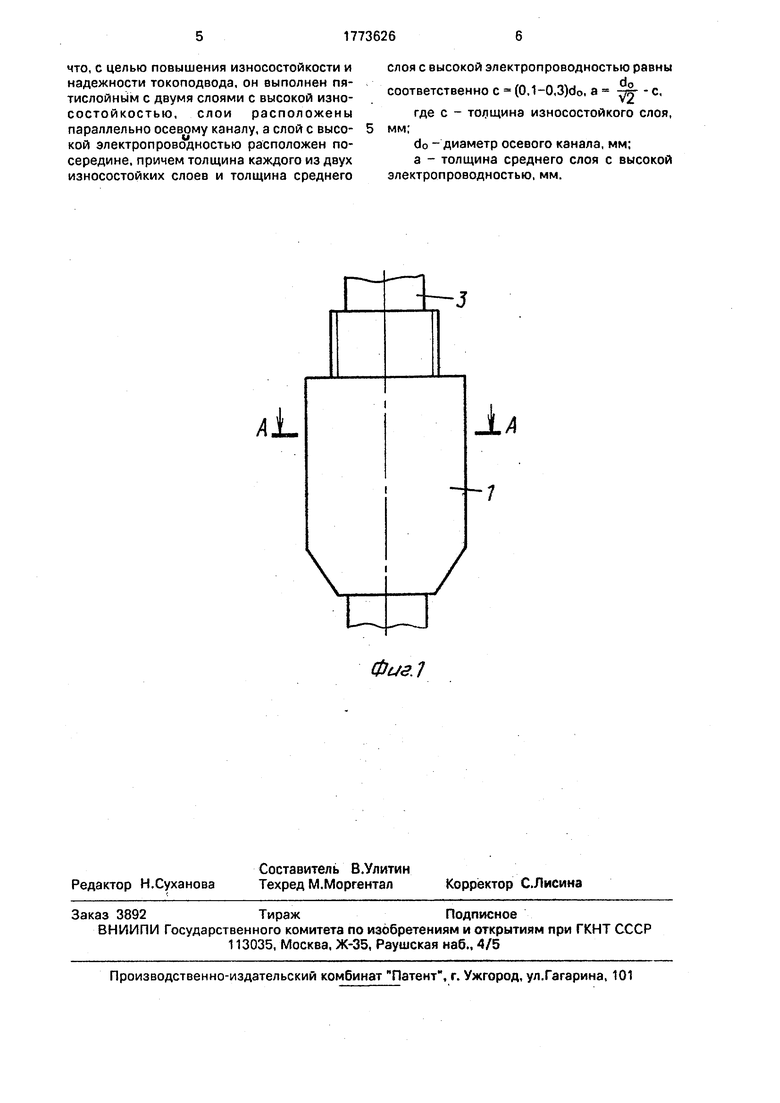

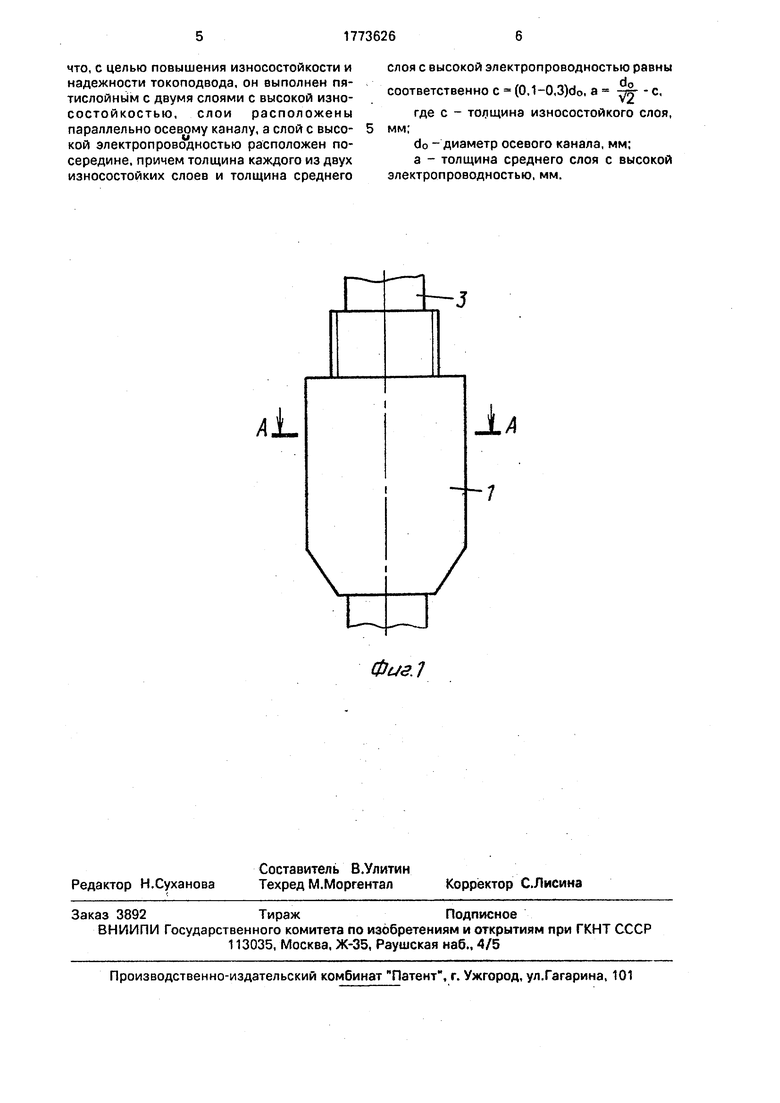

На фиг.1 изображен токоподводящий элемент; на фиг.2 - разрез А-А на фиг,1.

Токоподводящий элемент содержит корпус 1 с осевым каналом 2 для направления плавящегося электродаЗ. Корпус 1 выпол- нен пятислойным, в нем параллельно осевому каналу расположены слои 4, выполненные из материала с высокой электропроводностью, и слои 5 из материала с высокой износостойкостью, например меди и стали. Толщина износостойкого материала находится в пределах (0,1-0,3)do. толщина среднего слоя с высокой электропроводностью определяется по формуле

а 7ST

Формула получена при преобразовании формулы, определяющей длину стороны квадрата, вписанного в окружность.

Элемент работает следующим образом.

Плавящийся электрод 3 проходит по осевому каналу 2, фиксируется слоями 5, предотвращая износ электропроводящих слоев, при этом подвод тока осуществляется в основном по медным слоям.

Конструктивные размеры токоподводя- щего элемента определяются по следующим зависимостям:

(1),

0, 0,3 do(2),

JAOn-|(doC-4c) (3)

где доп - допускаемая плотность тока в контактной паре, А/мм2;

Ice - сварочный ток в цепи. А;

I - длина токоподводя щего элемента, мм;

толщина износостойкого слоя, мм;

do - диаметр осевого канала, мм;

а - толщина среднего слоя с высокой электропроводностью, мм.

Пример. Для сварки плавящимся электродом d3 2 мм на сварочном токе Ice 200 А. Выбирают пятислойный композиционный материал медь-сталь для токоподводя щего элемента. Допустимая плотность тока в контакте jAOn 2 А/мм2. Диаметр осевого канала do - 2,2 мм. Выбирают толщину износостойкого слоя с 0,2 do 0,44 мм, определяют толщину среднего медного слоя

а Щ-- 0.44 -1,11 мм.

По формуле (3) определяют длину токоподводя щего элемента

,Ж 1 2 (2,2 я -4 -0,44)

I 20 мм.

В случае расчета по граничным условиям (2) получают для с 0,22 мм, а 1,33 мм. I 17 мм, а для с 0,66 мм, а 0,89 мм, t 24 мм.

Формула изобретения Токоподводящий элемент для сварки плавящимся электродом, выполненный с осевым каналом для электрода и с чередующимися параллельными слоями из материалов с высокими электропроводностью и износостойкостью, отличающийся тем.

что, с целью повышения износостойкости и надежности токоподвода, он выполнен пя- тислойным с двумя слоями с высокой износостойкостью, слои расположены параллельно осевому каналу, а слой с высокой электропроводностью расположен посередине, причем толщина каждого из двух износостойких слоев и толщина среднего

л

слоя с высокой электропроводностью равны соответственно с (0,1-0,3)d0, а -«- - с,

где с - толщина износостойкого слоя, мм;

do - диаметр осевого канала, мм;

а - толщина среднего слоя с высокой электропроводностью, мм.

±А

J

Фие.1

| Токоподводящий элемент | 1987 |

|

SU1459847A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-07—Публикация

1990-05-07—Подача