Изобретение относится к оптической промышленности и может быть использовано для получения высокоточных оптических деталей из различных материалов, в том числе металлов и сплавов.

Цель изобретения - повышение производительности обработки и качества поверхности путем удержания деталей в сепараторе на всех этапах их изготовления, а также за счет возможности регулирования давления на каждую деталь.

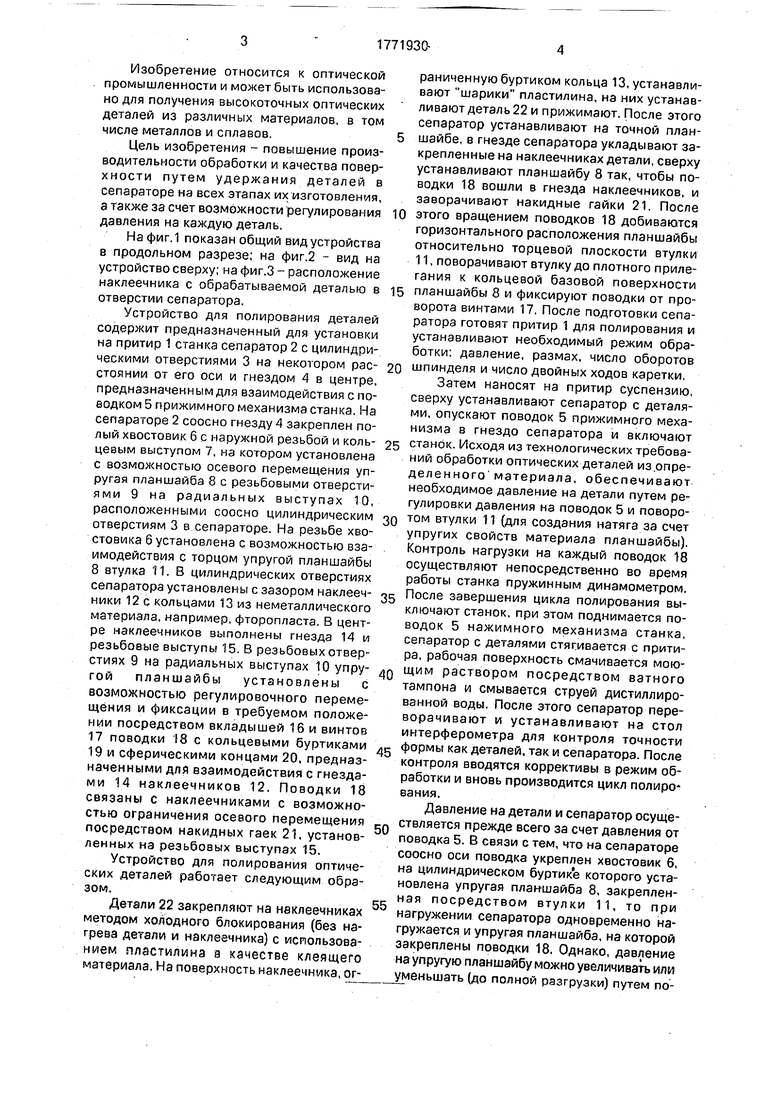

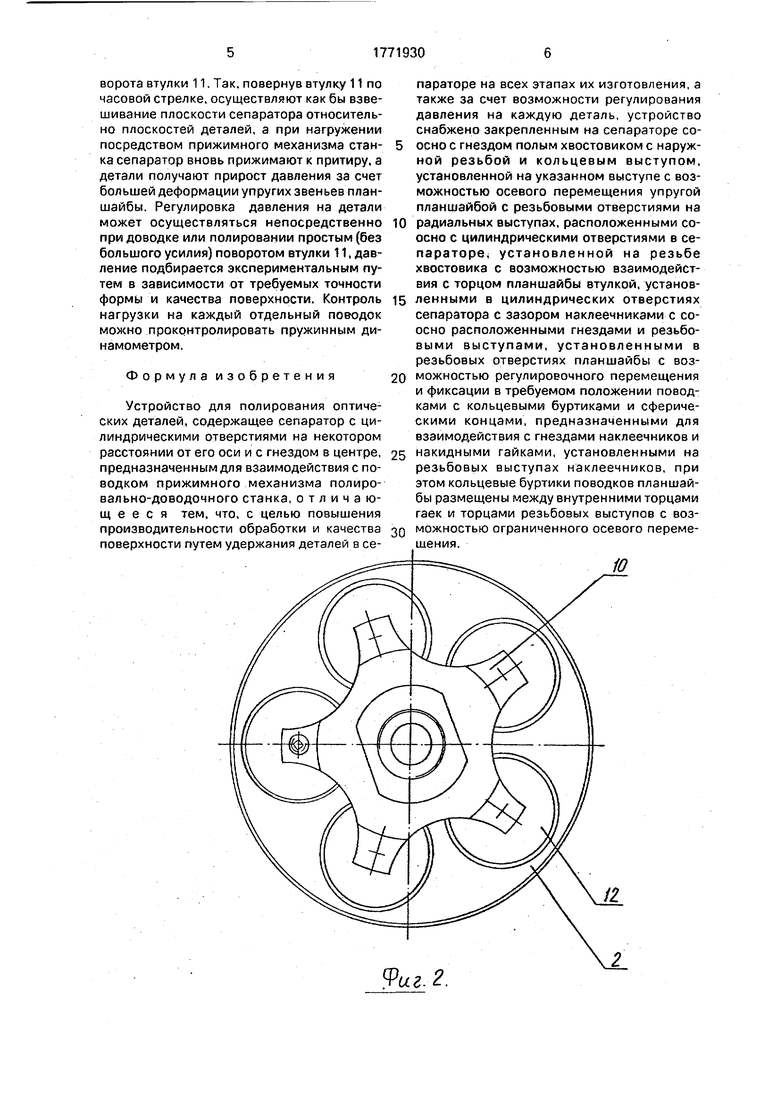

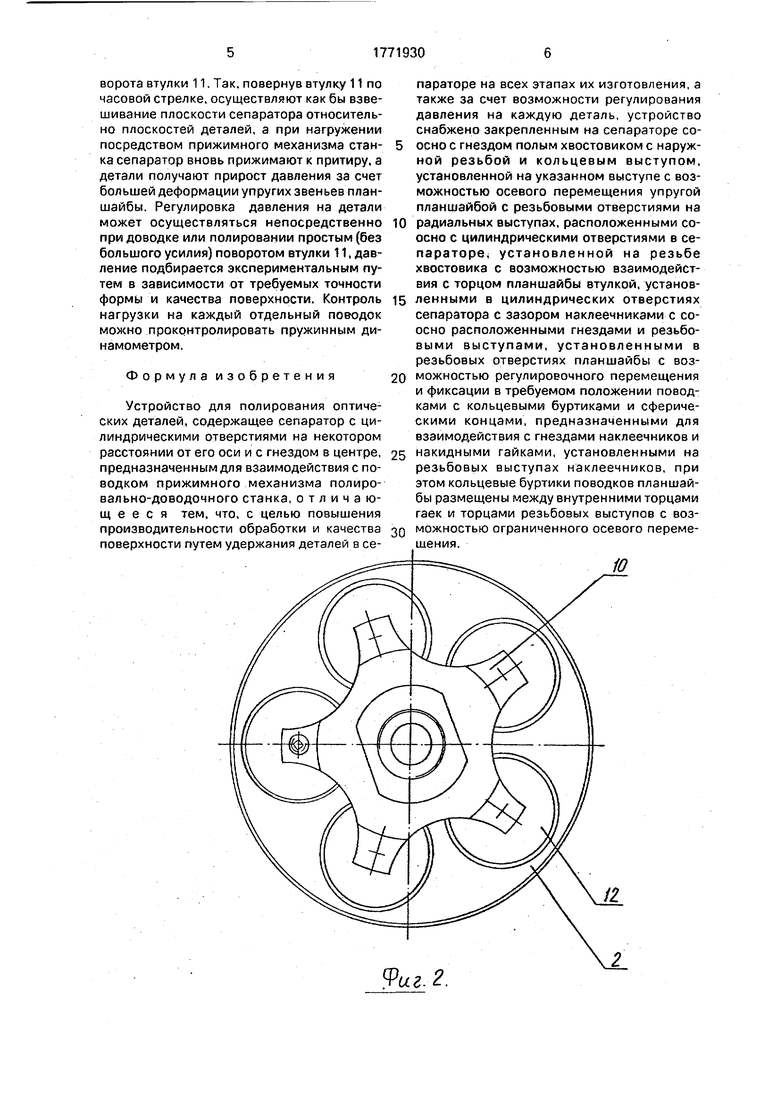

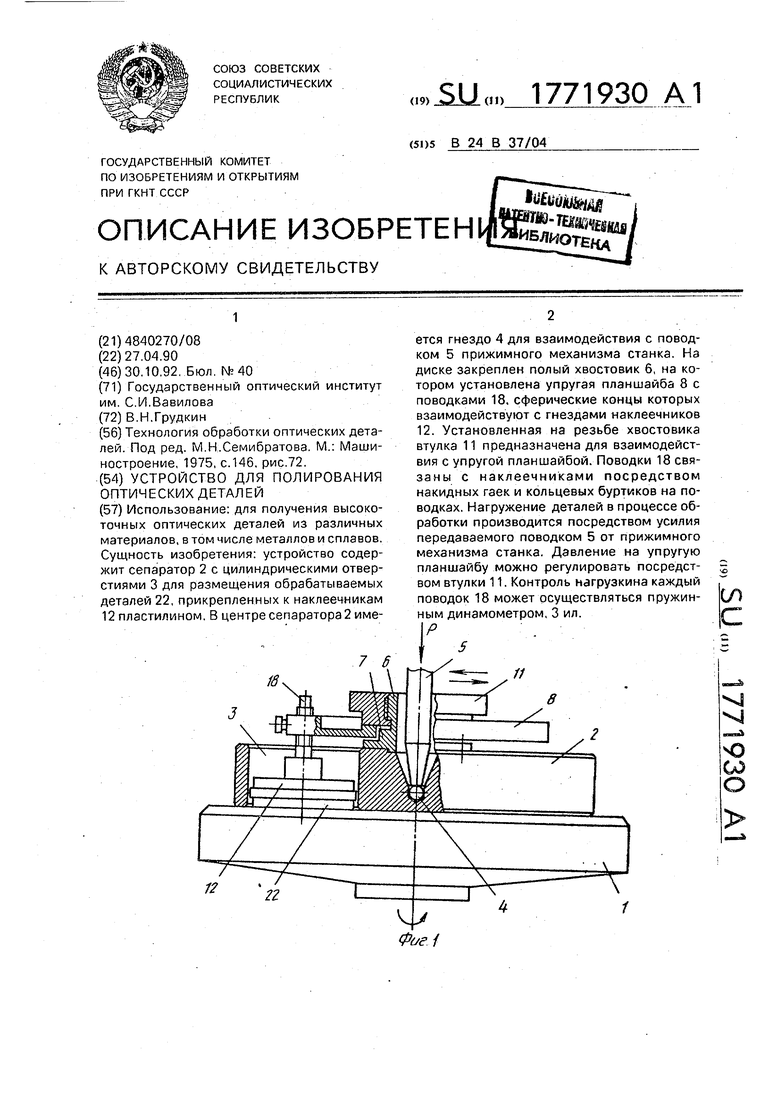

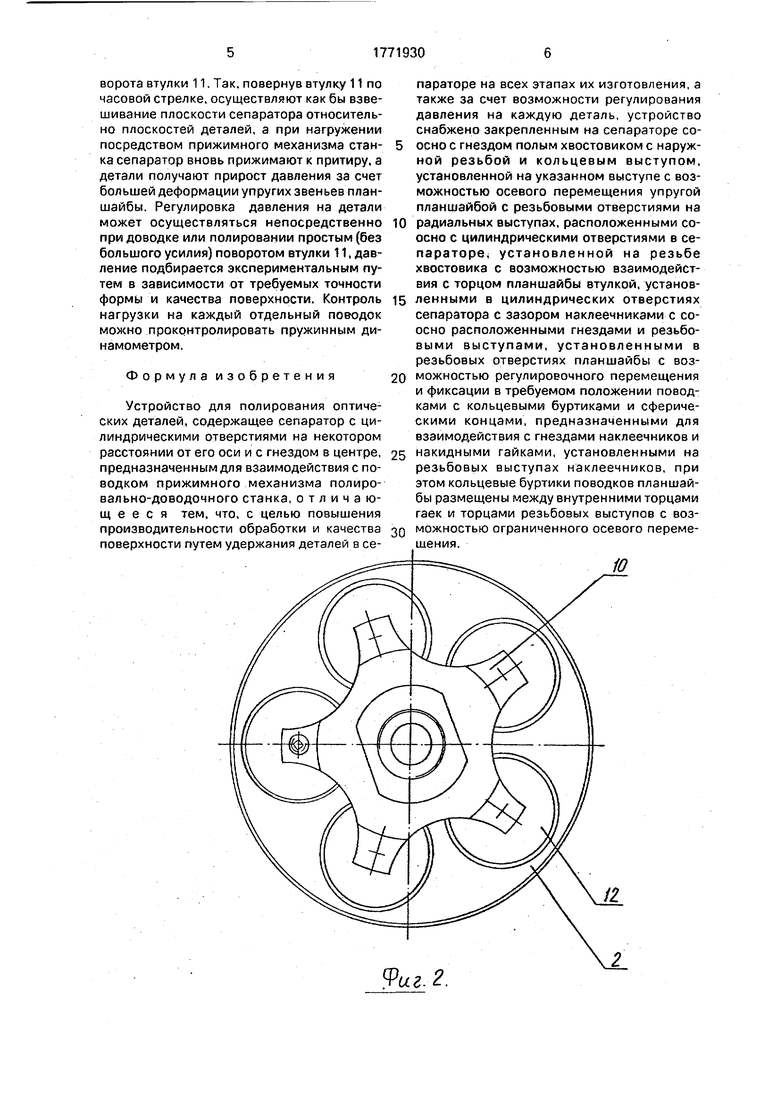

На фиг.1 показан общий вид устройства в продольном разрезе; на фиг.2 - вид на устройство сверху; на фиг.З - расположение наклеечника с обрабатываемой деталью в отверстии сепаратора.

Устройство для полирования деталей содержит предназначенный для установки на притир 1 станка сепаратор 2 с цилиндрическими отверстиями 3 на некотором расстоянии от его оси и гнездом 4 в центре, предназначеннымдля взаимодействия с поводком 5 прижимного механизма станка. На сепараторе 2 соосно гнезду 4 закреплен полый хвостовик 6 с наружной резьбой и кольцевым выступом 7, на котором установлена с возможностью осевого перемещения упругая планшайба 8 с резьбовыми отверсти- ями 9 на радиальных выступах 10, расположенными соосно цилиндрическим отверстиям 3 в сепараторе. На резьбе хвостовика б установлена с возможностью взаимодействия с торцом упругой планшайбы 8 втулка 11. В цилиндрических отверстиях сепаратора установлены с зазором наклееч- ники 12 с кольцами 13 из неметаллического материала, например, фторопласта. В центре наклеечникое выполнены гнезда 14 и резьбовые выступы 15. В резьбовых отверстиях 9 на радиальных выступах 10 упругой планшайбы установлены с возможностью регулировочного перемещения и фиксации в требуемом положении посредством вкладышей 16 и винтов 17 поводки 18 с кольцевыми буртиками 19 и сферическими концами 20, предназначенными для взаимодействия с гнездами 14 наклеечников 12. Поводки 18 связаны с наклеечниками с возможностью ограничения осевого перемещения посредством накидных гаек 21, установленных на резьбовых выступах 15.

Устройство для полирования оптических деталей работает следующим образом.

Детали 22 закрепляют на наклеечниках методом холодного блокирования (без нагрева детали и наклеечника) с использованием пластилина а качестве клеящего материала. На поверхность наклеечника, ограниченную буртиком кольца 13, устанавливают шарики пластилина, на них устанавливают деталь 22 и прижимают. После этого сепаратор устанавливают на точной планшайбе, в гнезде сепаратора укладывают закрепленные на наклеечниках детали, сверху устанавливают планшайбу 8 так, чтобы поводки 18 вошли в гнезда наклеечников, и заворачивают накидные гайки 21. После

0 этого вращением поводков 18 добиваются горизонтального расположения планшайбы относительно торцевой плоскости втулки 11, поворачивают втулку до плотного прилегания к кольцевой базовой поверхности

5 планшайбы 8 и фиксируют поводки от про- ворота винтами 17, После подготовки сепаратора готовят притир 1 для полирования и устанавливают необходимый режим обработки: давление, размах, число оборотов

0 шпинделя и число двойных ходов каретки. Затем наносят на притир суспензию, сверху устанавливают сепаратор с деталями, опускают поводок 5 прижимного механизма в гнездо сепаратора и включают

5 станок. Исходя из технологических требований обработки оптических деталей из.опре- деленного материала, обеспечивают необходимое давление на детали путем регулировки давления на поводок 5 и повороо том втулки 11 (для создания натяга за счет упругих свойств материала планшайбы). Контроль нагрузки на каждый поводок 18 осуществляют непосредственно во время работы станка пружинным динамометром.

5 После завершения цикла полирования выключают станок, при этом поднимается поводок 5 нажимного механизма станка, сепаратор с деталями стягивается с притира, рабочая поверхность смачивается моюQ щим раствором посредством ватного тампона и смывается струей дистиллированной воды. После этого сепаратор переворачивают и устанавливают на стол интерферометра для контроля точности

(- формы как деталей, так и сепаратора. После контроля вводятся коррективы в режим обработки и вновь производится цикл полирования.

Давление на детали и сепаратор осущеQ ствляется прежде всего за счет давления от поводка 5. В связи с тем, что на сепараторе соосно оси поводка укреплен хвостовик б, на цилиндрическом буртике которого установлена упругая планшайба 8, закрепленная посредством втулки 11, то при

5

нагружении сепаратора одновременно нагружается и упругая планшайба, на которой закреплены поводки 18. Однако, давление на упругую планшайбу можно увеличивать или уменьшать (до полной разгрузки) путем поворота втулки 11. Так, повернув втулку 11 по часовой стрелке, осуществляют как бы взвешивание плоскости сепаратора относительно плоскостей деталей, а при нагружении посредством прижимного механизма стан- ка сепаратор вновь прижимают к притиру, а детали получают прирост давления за счет большей деформации упругих звеньев планшайбы. Регулировка давления на детали может осуществляться непосредственно при доводке или полировании простым (без большого усилия) поворотом втулки 11, давление подбирается экспериментальным путем в зависимости от требуемых точности формы и качества поверхности. Контроль нагрузки на каждый отдельный поводок можно проконтролировать пружинным динамометром.

Формулаизобретения

Устройство для полирования оптических деталей, содержащее сепаратор с цилиндрическими отверстиями на некотором расстоянии от его оси и с гнездом в центре, предназначенным для взаимодействия с поводком прижимного механизма полиро- вально-доводочного станка, отличающееся тем, что, с целью повышения производительности обработки и качества поверхности путем удержания деталей в сепараторе на всех этапах их изготовления, а также за счет возможности регулирования давления на каждую деталь, устройство снабжено закрепленным на сепараторе со- осно с гнездом полым хвостовиком с наружной резьбой и кольцевым выступом, установленной на указанном выступе с возможностью осевого перемещения упругой планшайбой с резьбовыми отверстиями на радиальных выступах, расположенными со- осно с цилиндрическими отверстиями в сепараторе, установленной на резьбе хвостовика с возможностью взаимодействия с торцом планшайбы втулкой, установленными в цилиндрических отверстиях сепаратора с зазором наклеечниками с со- осно расположенными гнездами и резьбовыми выступами, установленными в резьбовых отверстиях планшайбы с возможностью регулировочного перемещения и фиксации в требуемом положении поводками с кольцевыми буртиками и сферическими концами, предназначенными для взаимодействия с гнездами наклеечников и накидными гайками, установленными на резьбовых выступах наклеечников, при этом кольцевые буртики поводков планшайбы размещены между внутренними торцами гаек и торцами резьбовых выступов с возможностью ограниченного осевого перемещения.

ю

Уиг.2.

17

22

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для двустороннего шлифования и полирования деталей | 1989 |

|

SU1692822A1 |

| Автомотический поводковый патрон | 1986 |

|

SU1388197A1 |

| Зажимной патрон | 1990 |

|

SU1787702A1 |

| Устройство для определения момента сил трения | 1990 |

|

SU1805342A1 |

| Устройство к станку для образования внутренней резьбы | 1987 |

|

SU1442339A2 |

| Зажимное устройство для закрепления изделий | 1972 |

|

SU473340A3 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1982 |

|

SU1049237A1 |

| ПРИТИР | 1997 |

|

RU2119422C1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2094209C1 |

| Станок для притирки деталей | 1981 |

|

SU986751A1 |

Использование: для получения высокоточных оптических деталей из различных материалов, в том числе металлов и сплавов. Сущность изобретения: устройство содержит сепаратор 2 с цилиндрическими отверстиями 3 для размещения обрабатываемых деталей 22, прикрепленных к наклеечникам 12 пластилином. В центре сепаратора 2 име18 3 12 ется гнездо 4 для взаимодействия с поводком 5 прижимного механизма станка. На диске закреплен полый хвостовик 6, на котором установлена упругая планшайба 8 с поводками 18. сферические концы которых взаимодействуют с гнездами наклеечников 12. Установленная на резьбе хвостовика втулка 11 предназначена для взаимодействия с упругой планшайбой. Поводки 18 связаны с наклеечниками посредством накидных гаек и кольцевых буртиков на поводках. Нагружение деталей в процессе обработки производится посредством усилия передаваемого поводком 5 от прижимного механизма станка. Давление на упругую планшайбу можно регулировать посредством втулки 11. Контроль нагрузкина каждый поводок 18 может осуществляться пружинным динамометром, 3 ил. Р 5 (Л С 11 8 ч X «пД Ю Сд О

| Технология обработки оптических деталей | |||

| Под ред | |||

| М.Н.Семибратова | |||

| М.: Машиностроение, 1975, с.146, рис.72. |

Авторы

Даты

1992-10-30—Публикация

1990-04-27—Подача