Изобретение относится к области абразивной обработки и может быть использовано в различных отраслях машиностроения при притирке многоза- ходной рёзьаы.

Известен станок для притирки деталей, содержащий установленный с возможностью поворота держатель инструмента и корпус с размещенным в нем валом, связанным посредством шарнира с держателем детали, а посредством поводка - с механизмом возвратновращательного движения |lj .

Недостатками станка являются отсутствие слежения по шагу при притирке многозаходной резьбы, механизма нагрузки инструмента на деталь и возможности отдельной обработки разных j сторон профиля резьбы.

Цель изобретения - повыгпение точности притирки многозаходной резьбы.

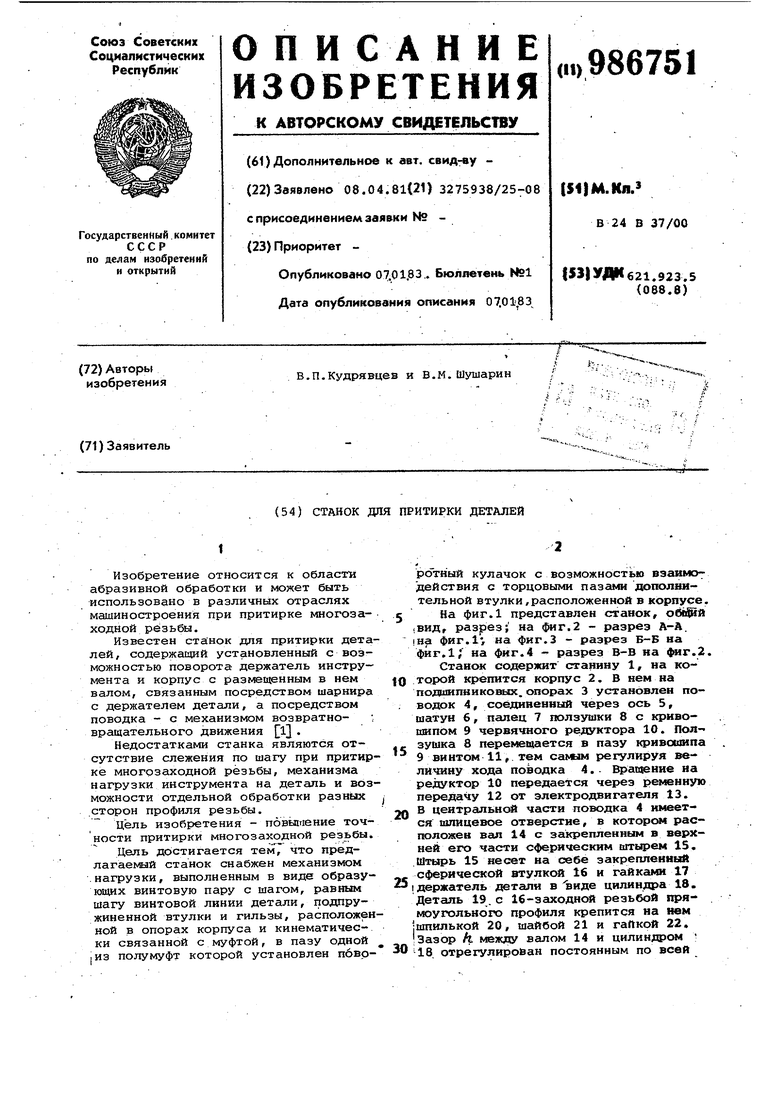

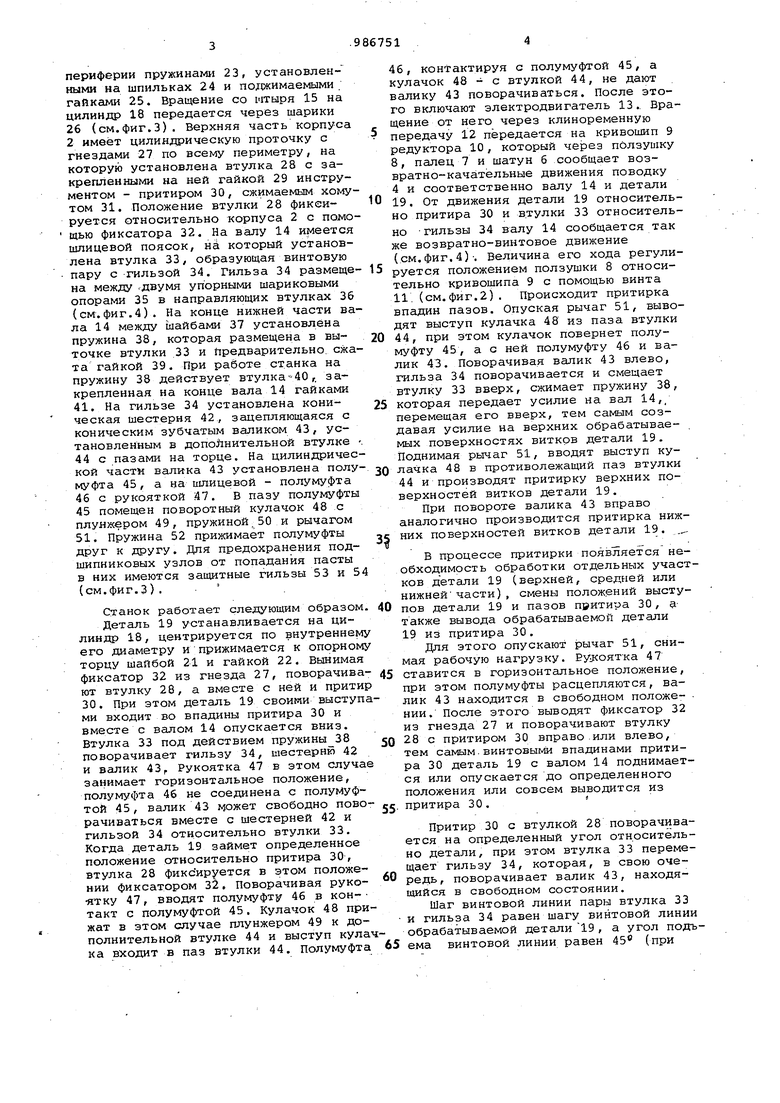

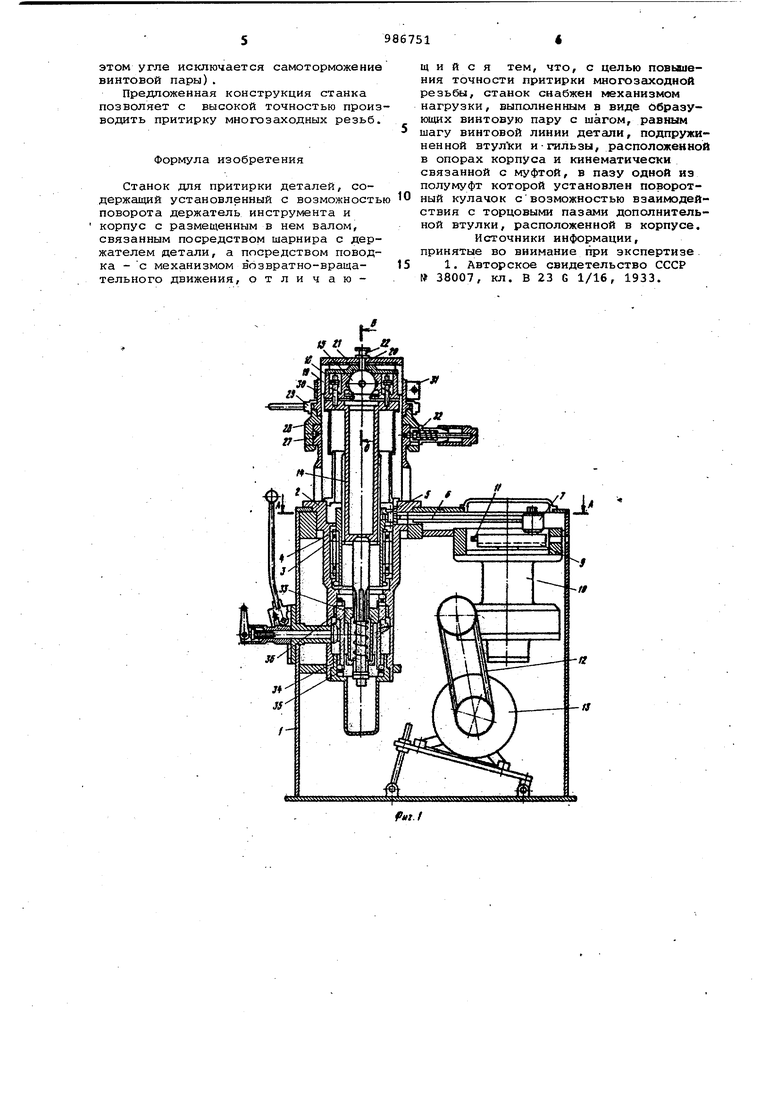

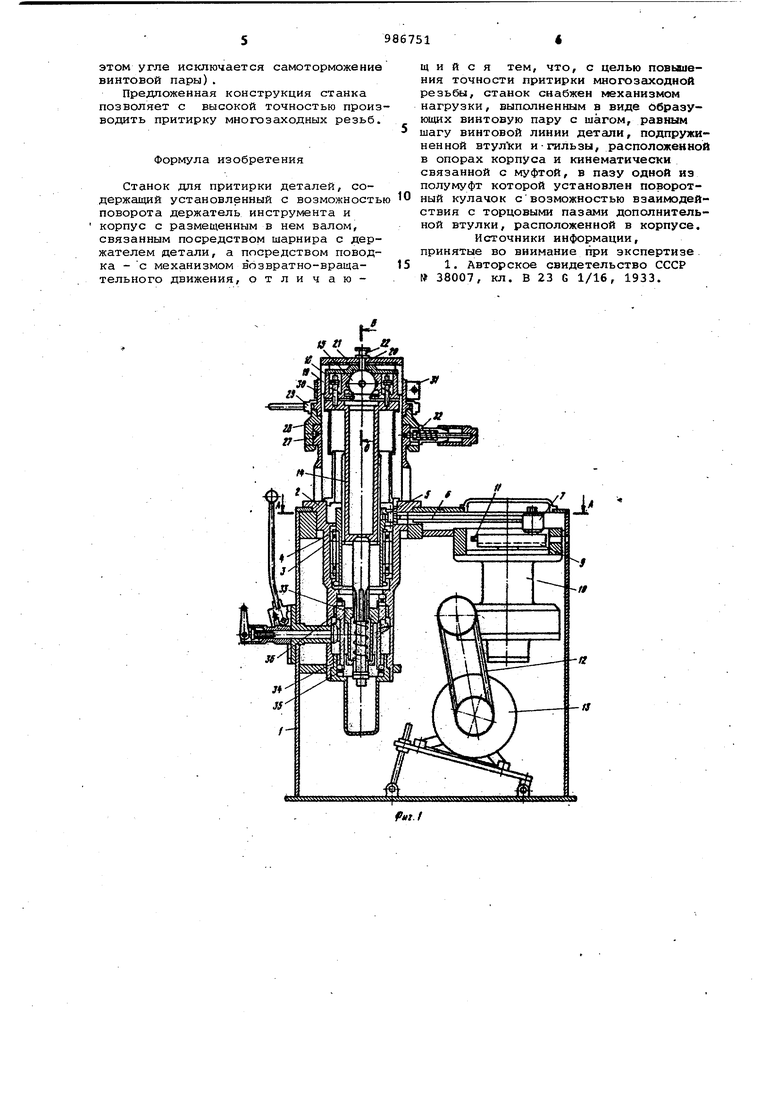

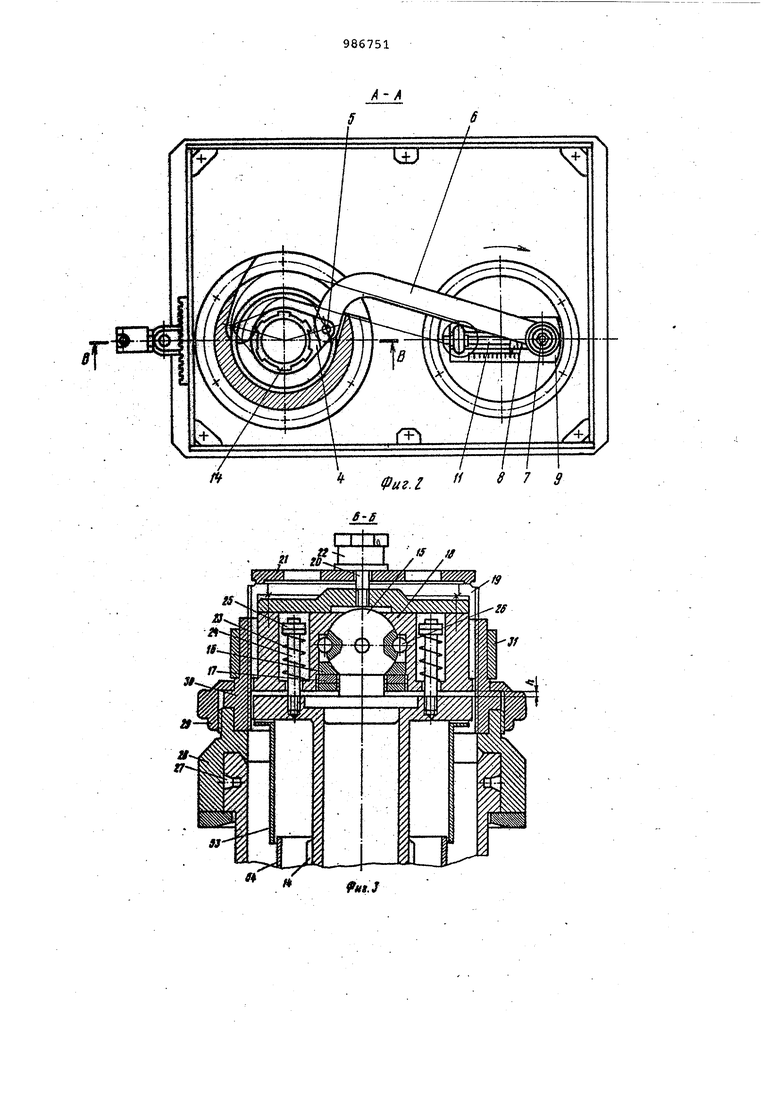

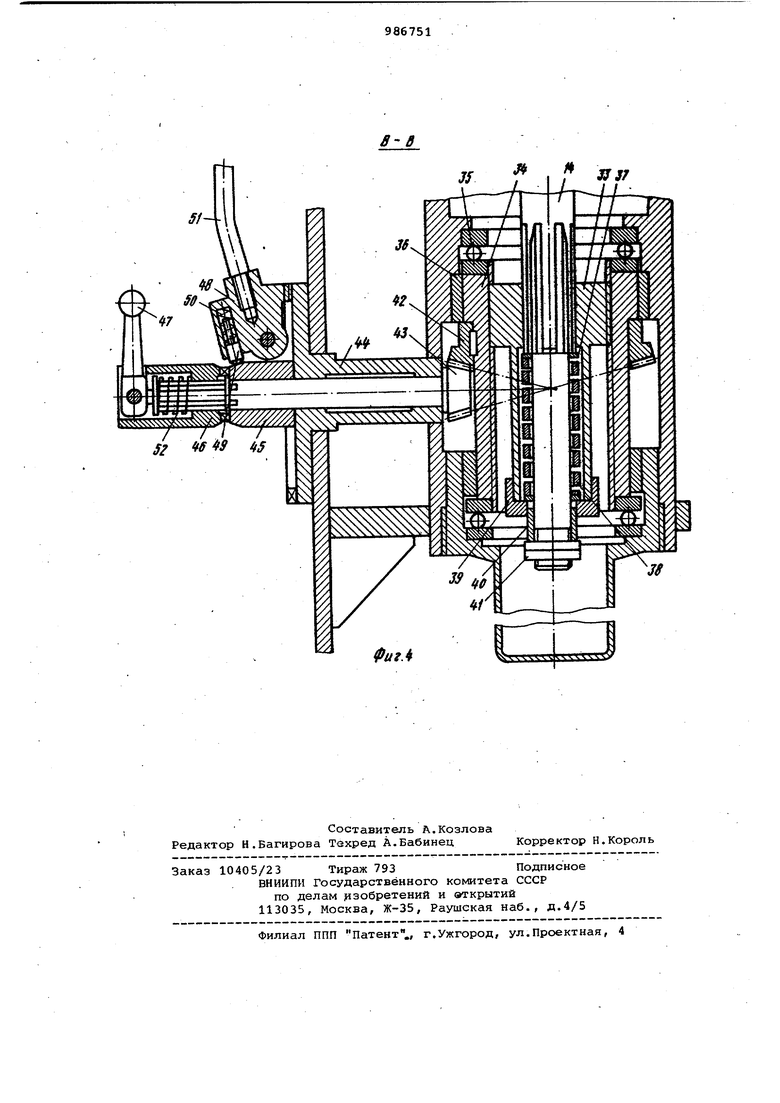

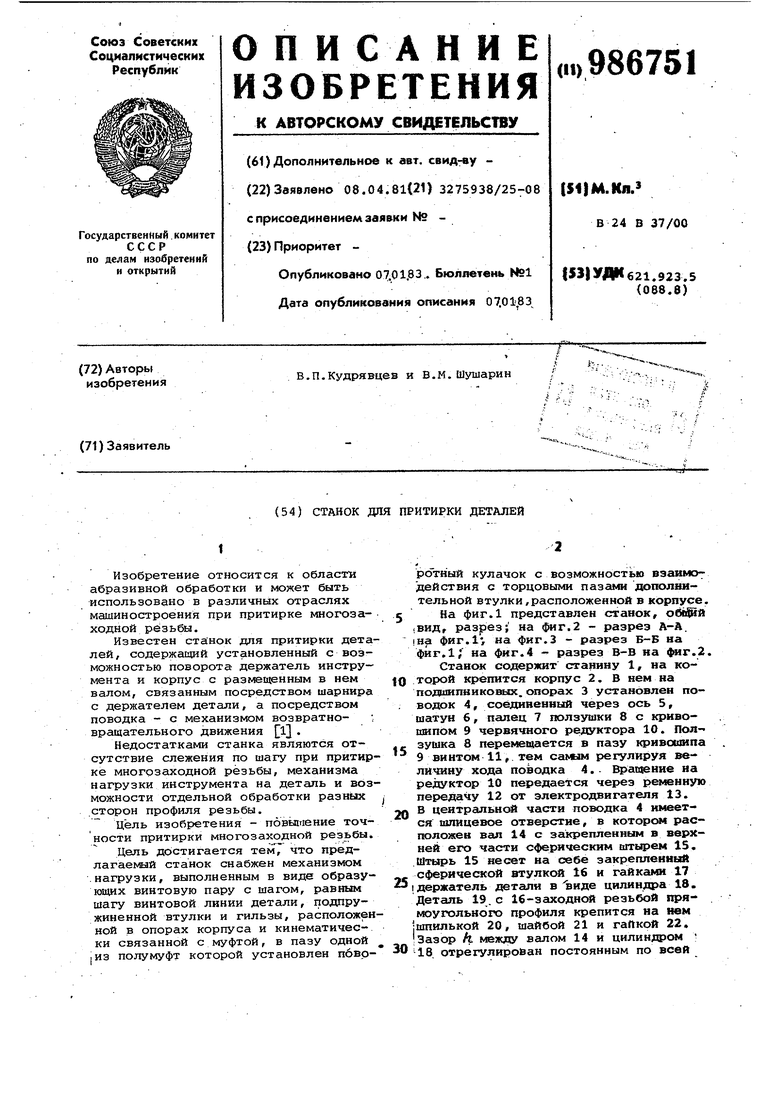

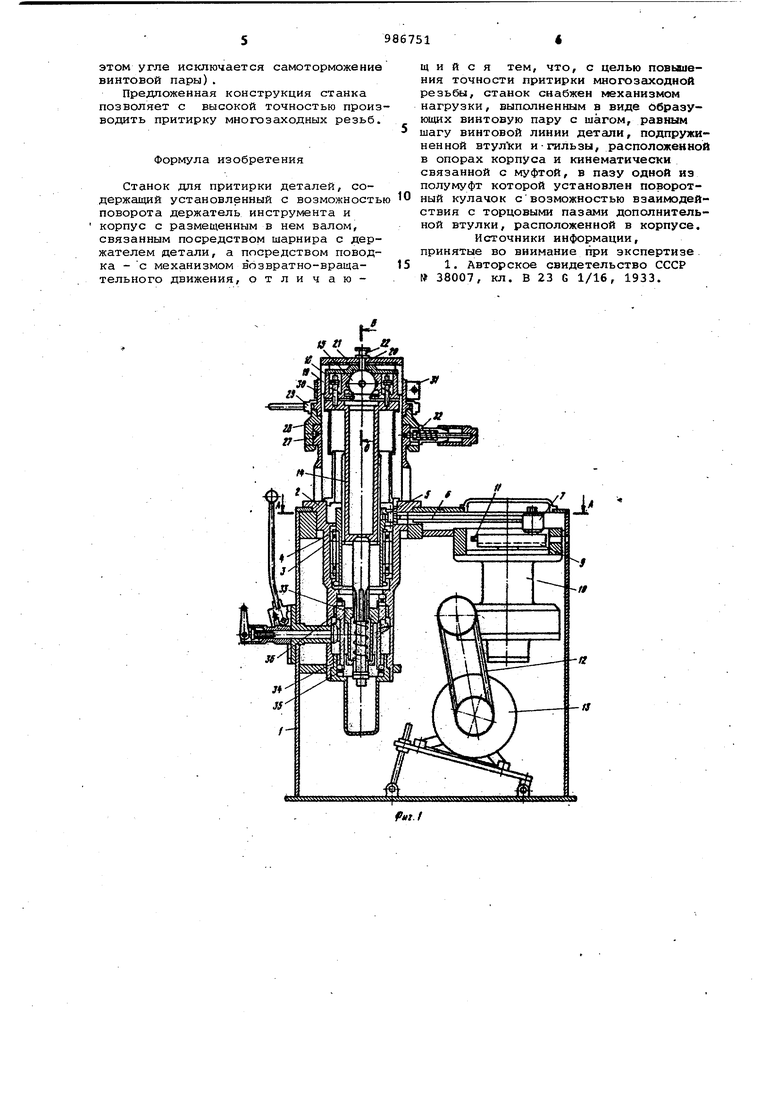

Цель достигается тем, что предлагаемлй станок снабжен механизмом .нагрузки, выполненным в виде образующих винтовую пару с шагом, равным шагу винтовой линии детали, подпружиненной втулки и гильзы, расположенной в опорах корпуса и кинематически связанной с муфтой, в пазу одной |ИЗ полумуфт которой установлен поворотный кулачок с возможностью взаимодействия с торцовыми пазами дополаительной в тулки, расположен ной в корпусе. На фиг.1 представлен станок, обЬрй .вид, разрез; на фиг.2 - разрез А-А. на фиг.11 на фиг.З - разрез Б-Б на фйг.1; на фиг.4 - разрез В-В на г.2.

Станок содержит станину 1, на которой крепится корпус 2. В нем на подшипниковых, опорах 3 установлен поводок 4, соединенный через ось 5, шатун 6, палец 7 ползушки 8 с кривовшпом 9 червячного редуктора 10. Попзушка 8 перемещается в пазу кривошипа 9 винтом 11, тем сешым регулируя величину хода поводка 4. - Врагцение на редуктор 10 передается через ременную передачу 12 от электродвигателя 13. В центральнсй части поводка 4 имеет20ся шлицевое отверстие, в котором расположен вал 14 с закрепленным в верхней его части сферическим штырем 15. Штырь 15 несет на себе закрепленный сферической втулкой 16 и гайками 17

25 {держатель детали в виде цилиндра 18. Детаяь 19, с 16-3с1ходной резьбой пря- . моугольного профиля крепится на нем :шпш1ькой 20, шайбой 21 и гайкой 22. зазор /г. между валом 14 и цилиндре

30 ii8 отрегулирован постоянным по всей периферии пружинами 23, установленными на шпильках 24 и поджимаемыми гайками 25. Вращение со штыря 15 на цилиндр 18 передается через шарики 26 (см.фиг.3). Верхняя часть корпуса 2 имеет цилиндрическую проточку с гнездами 27 по всему периметру, на которую установлена втулка 28 с закрепленными на ней гайкой 29 инструментом - притиром 30, сжимаемым хомутом 31. Положение втулки 28 фикеируется относительно корпуса 2 с помо щью фиксатора 32. На валу 14 имеется шлицевой поясок, на который установлена втулка 33, образующая винтовую пару с гильзой 34. Гильза 34 размеще на между .двумя упорными шариковыми опорами 35 в направляющих втулках 36 (см.фиг.4). На конце нижней части ва ла 14 между шайбами 37 установлена пружина 38, которая размещена в выточке втулки 33 и Предварительно, сжа та гайкой 39. При работе станка на пружину 38 действует втулка 40, закрепленная на конце вала 14 гайками 41. На гильзе 34 установлена коническая шестерня 42, зацепляющаяся с коническим зубчатым валиком 43, установленным в дополнительной втулке 44с пазами на торце. На цилиндричес кой части валика 43 установлена полу муфта 45, а на шлицевой - полумуфта 46 с рукояткой S7. В пазу полумуфты 45помещен поворотный кулачок 48 с плунжером 49, пружиной 50 и рычагом 51. Пружина 52 прижимает полумуфты друг к другу. Для предохранения подшипниковых узлов от попадания пасты в них имеются защитные гильзы 53 и 5 (см.фиг.3). Станок работает следующим образом Деталь 19 устанавливается на цилиндр 18, центрируется по внутреннем его диаметру и прижимается к опорном торцу шайбой 21 и гайкой 22. Вынимая фиксатор 32 из гнезда 27, поворачива ют втулку 28, а вместе с ней и прити 30. При этом деталь 19 своими выступ ми входит во впадины притира 30 и вместе с валом 14 опускается вниз. Втулка 33 под действием пружины 38 поворачивает гильзу 34, шестерню 42 и валик 43f Рукоятка 47 в этом случа занимает горизонтальное положение, полумуфта 46 не соединена с полумуфтой 45, валик 43 гложет свободно пово рачиваться вместе с шестерней 42 и гильзой 34 относительно втулки 33. Когда деталь 19 займет определенное положение относительно притира 30, втулка 28 фиксируется в этом положении фиксатором 32. Поворачивая рукоятку 47, вводят полумуфту 46 в кон- такт с полумуфтой 45. Кулачок 48 при жат в этом случае плунжером 49 к дополнительной втулке 44 и выступ кула ка входит в паз втулки 44. Полумуфта 46, контактируя с полумуфтой 45, а кулачок 48 - с втулкой 44, не дают валику 43 поворачиваться. После этого включают электродвигатель 13.. Вращение от него через клиноременную передачу 12 передается на кривошип 9 редуктора 10, который через ползушку 8, палец 7 и шатун 6 сообщает возвратно-качатёльные движения поводку 4 и соответственно валу 14 и детали 19. От движения детали 19 относительно притира 30 и в.тулки 33 относительно -гильзы 34 валу 14 сообщается так же возвратно-винтовое движение (см.фиг.4)-. Величина его хода регулируется положением ползушки 8 относительно кривошипа 9 с помощью винта 11. (см.фиг.2). Происходит притирка впадин пазов. Опуская рычаг 51, выводят выступ кулачка 48 из паза втулки 44, при этом кулачок повернет полумуфту 45, а с ней полумуфту 46 и валик 43. Поворачивая валик 43 влево, гильза 34 поворачивается и смещает втулку 33 вверх, сжимает пружину 38, которая передает усилие на вал 14,/ перемещая его вверх, тем самым создавая усилие на верхних обрабатываемых поверхностях витков детали 19. Поднимая рычаг 51, вводят выступ кулаЧка 48 в противолежащий паз втулки 44 и производят притирку верхних поверхностей витков детали 19. При повороте валика 43 вправо аналогично производится притирка нижних поверхностей витков детали 19. , В процессе притирки появляется необходимость обработки отдельных участков детали 19 (верхней, средней или нижней части) , смены полож.ений выступов детали 19 и пазов пвитира 30, атакже вывода обрабатываемой детали 19 из притира 30. Для этого опускают рычаг 51, снимая рабочую нагрузку. Ружоятка 47 ставится в горизонтальное положение, при этом полумуфты расцепляются, валик 43 находится в свободном положе- . НИИ. После этого выводят фиксатор 32 из гнезда 27 и поворачивают втулку 28 с притиром 30 вправо .или влево, тем самым.винтовыми впадинами притира 30 деталь 19 с валом 14 поднимается или опускается до определенного положения или совсем выводится из притира 30. Притир 30 с втулкой 28 поворачивается на определенный угол относительно детали, при этом втулка 33 перемещает гильзу 34, которая, в свою очередь, поворачивает валик 43, находящийся в свободном состоянии. Шаг винтовой линии пары втулка 33 и гильза 34 равен шагу винтовой линии обрабатываемой детали19, а угол подъема винтовой линии равен 45 (при

этом угле исключается самоторможение винтовой пары).

Предложенная конструкция станка позволяет с высокой точностью производить притирку многозаходных резьб.

Формула изобретения

Станок для притирки деталей, содержащий установленный с возможностью поворота держатель инструмента и корпус с размещенным в нем валом, связанным посредством шарнира с держателем детали, а посредством поводка - с механизмом вЪзвратно-вращательного движения, отличающийся тем, что, с целью повышения точности притирки многозаходной резьбы, станок снабжен механизмом нагрузки, выполненным в виде образующих винтовую пару с шагом, равным шагу винтовой линии детали, подпружиненной втулки и-гильзы, расположенной в опорах корпуса и кинематически связанной с муфтой, в пазу одной из полумуфт которой установлен поворотный кулачок свозможностью взаимодействия с торцовыми пазами дополнительной втулки, расположенной в корпусе.

Источники информации, принятые во внимание при экспертизе.

1. Авторское свидетельство СССР № 38007, кл. В 23 G 1/16, 1933.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для доводки плоских поверхностей | 1985 |

|

SU1284803A1 |

| Станок для притирки резьбовых колец | 1944 |

|

SU67410A1 |

| Устройство для ультразвуковой очистки деталей | 1985 |

|

SU1331596A1 |

| Устройство для обработки резьбовых отверстий | 1984 |

|

SU1220897A1 |

| Устройство для притирки криволинейных поверхностей деталей | 1972 |

|

SU567590A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU956249A2 |

| СТАНОК ДЛЯ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1973 |

|

SU382698A1 |

| Сверлильная головка | 1987 |

|

SU1442333A2 |

| Станок для притирки клапанов | 1979 |

|

SU841926A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

.

Лг.7

фиг 4

Авторы

Даты

1983-01-07—Публикация

1981-04-08—Подача