Изобретение относится к оптической промышленности и может быть использовано в исследованиях полируемости оптических материалов на смоляных притирах.

Целью изобретения является повышение точности определения момента сил трения образца оптического материала при его обработке на полирбвально-доводочном станке..,

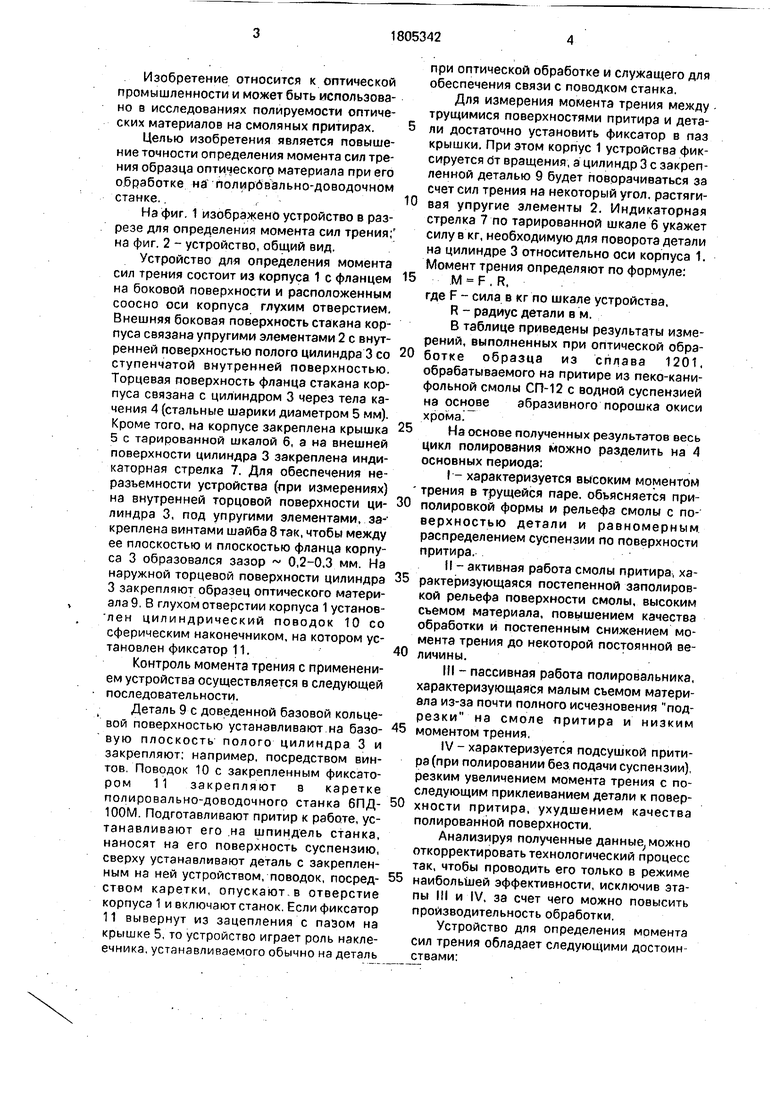

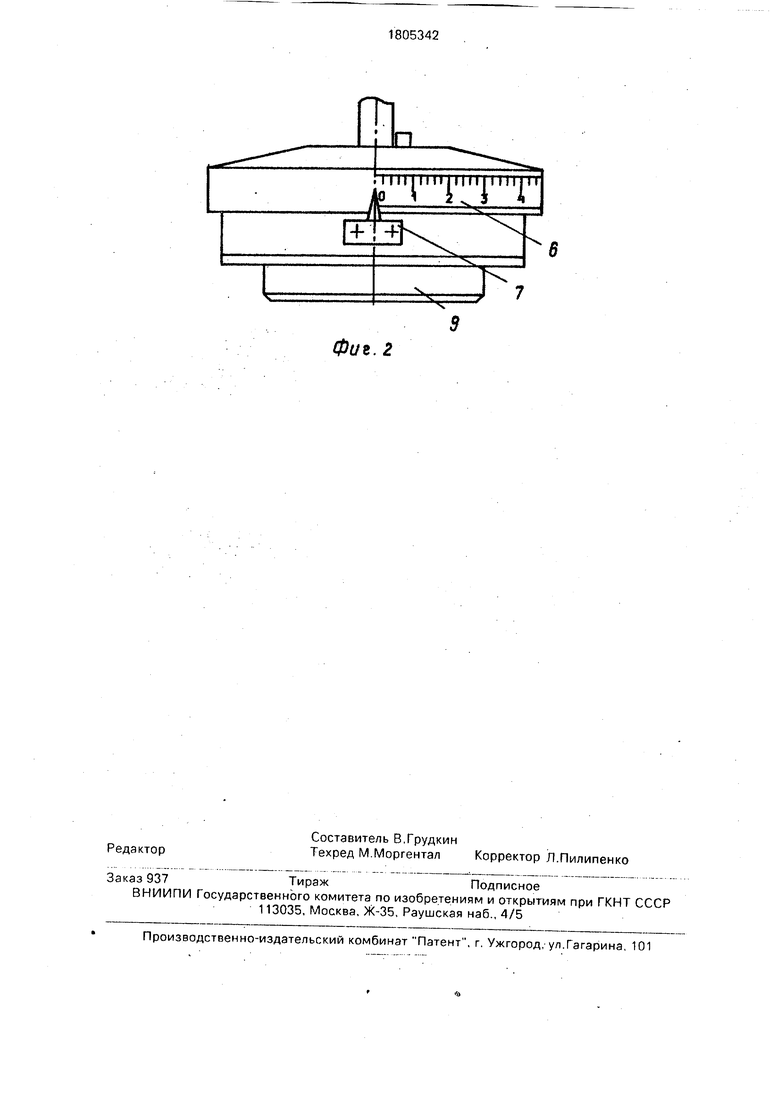

На фиг. 1 изображено устройство в разрезе для определения момента сил трения; на фиг. 2 - устройство, общий вид.

Устройство для определения момента сил трения состоит из корпуса 1 с фланцем на боковой поверхности и расположенным соосно оси корпуса глухим отверстием. Внешняя боковая поверхность стакана корпуса связана упругими элементами 2 с внутренней поверхностью полого цилиндра 3 со ступенчатой внутренней поверхностью. Торцевая поверхность фланца стакана корпуса связана с цилиндром 3 через тела качения 4 (стальные шарики диаметром 5 мм). Кроме того, на корпусе закреплена крышка 5 с тарированной шкалой 6, а на внешней поверхности цилиндра 3 закреплена индикаторная стрелка 7. Для обеспечения не- разъемности устройства (лри измерениях) на внутренней торцовой поверхности ци- линдра 3, под упругими элементами, за- креплена винтами шайба 8 так, чтобы между ее плоскостью и плоскостью фланца корпуса 3 образовался зазор 0,2-0,3 мм. На наружной торцевой поверхности цилиндра 3 закрепляют образец оптического материала 9, В глухом отверстии корпуса 1 установ- лен цилиндрический поводок 10 со сферическим наконечником, на котором установлен фиксатор 11.

Контроль момента трения с применением устройства осуществляется в следующей последовательности.

Деталь 9с доведенной базовой кольцевой поверхностью устанавливают на базо- вую плоскость полого цилиндра 3 и закрепляют; например, посредством винтов. Поводок 10 с закрепленным фиксатором 11 закрепляют в каретке полировально-доводочного станка 6ПД- 100М. Подготавливают притир к работе, устанавливают его .на шпиндель станка, наносят на его поверхность суспензию, сверху устанавливают деталь с закрепленным на ней устройством, поводок, посред- ством каретки, опускают, в отверстие корпуса 1 и включают станок. Если фиксатор 11 вывернут из зацепления с пазом на крышке 5, то устройство играет роль накле- ечника, устанавливаемого обычно на деталь

при оптической обработке и служащего для обеспечения связи с поводком станка.

Для измерения момента трения между трущимися поверхностями притира и детали достаточно установить фиксатор в паз крышки. При этом корпус 1 устройства фиксируется От вращения, а цилиндр 3 с закрепленной деталью 9 будет поворачиваться за счет сил трения на некоторый угол, растягивая упругие элементы 2. Индикаторная стрелка 7 по тарированной шкале б укажет силу в кг, необходимую для поворота детали на цилиндре 3 относительно оси корпуса 1. Момент трения определяют по формуле:

М F , R, где F - сила в кг по шкале устройства,

R - радиус детали в м.

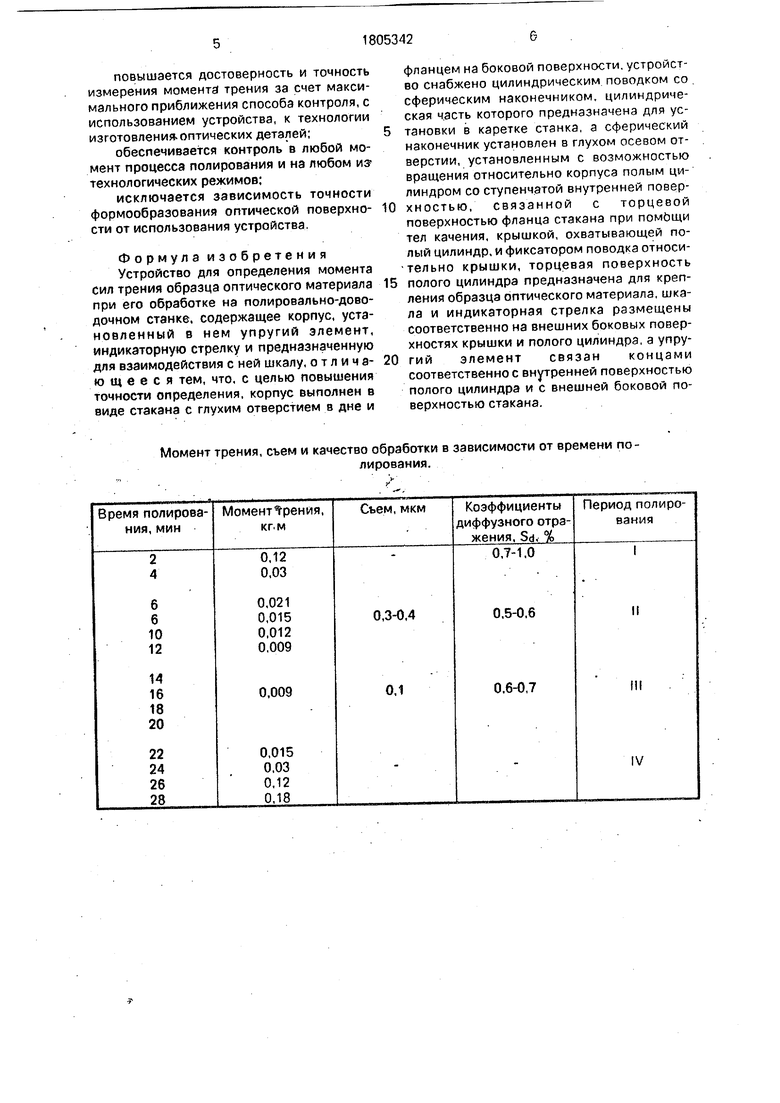

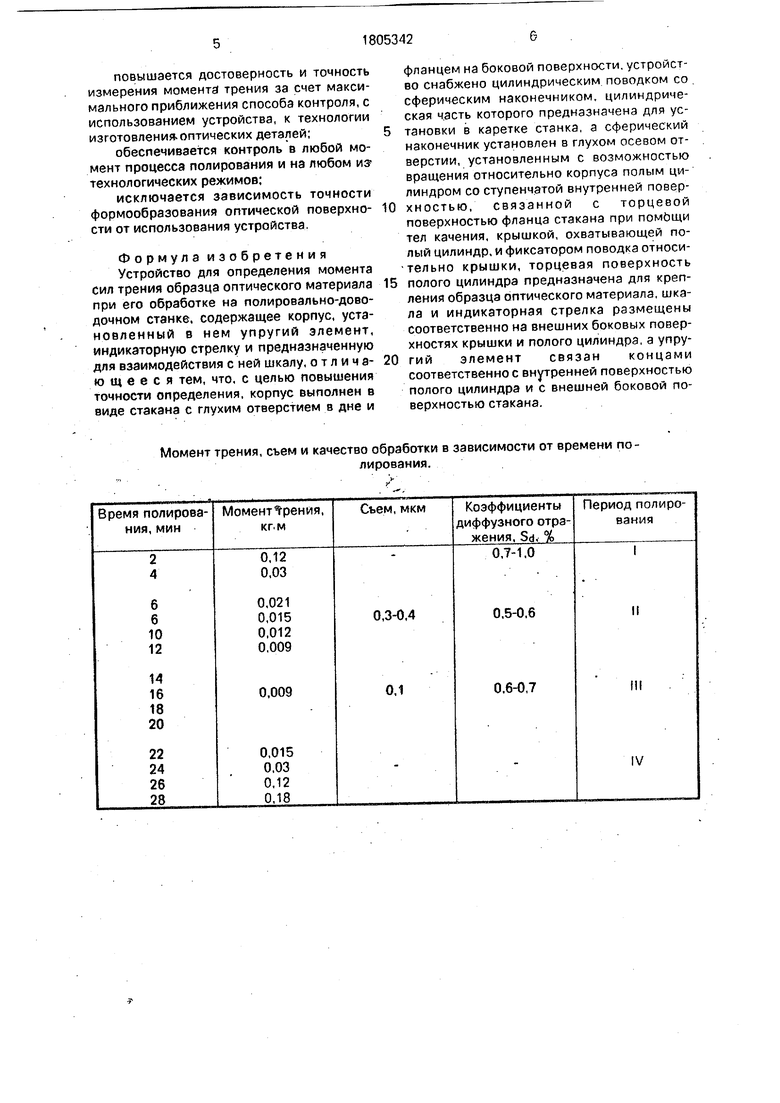

В таблице приведены результаты измерений, выполненных при оптической обработке образца из сплава 1201, обрабатываемого на притире из пеко-кани- фольной смолы СП-12 с водной суспензией на основе абразивного порошка окиси хрома.

На основе полученных результатов весь цикл полирования можно разделить на 4 основных периода:

Г- характеризуется высоким моментом трения в трущейся паре, объясняется при- полировкой формы и рельефа смолы с поверхностью детали и равномерным распределением суспензии по поверхности притира.

II - активная работа смолы притира, характеризующаяся постепенной заполиров- кой рельефа поверхности смолы, высоким съемом материала, повышением качества обработки и постепенным снижением момента трения до некоторой постоянной величины.

III - пассивная работа полировальника, характеризующаяся малым съемом материала из-за почти полного исчезновения подрезки на смоле лритира и низким моментом трения.

IV - характеризуется подсушкой притира (при полировании без подачи суспензии), резким увеличением момента трения с последующим приклеиванием детали к поверхности притира, ухудшением качества полированной поверхности.

Анализируя полученные данные, можно откорректировать технологический процесс так, чтобы проводить его только в режиме наибольшей эффективности, исключив этапы III и IV, за счет чего можно повысить производительность обработки.

Устройство для определения момента сил трения обладает следующими достоинствами:

повышается достоверность и точность измерения момента трения за счет максимального приближения способа контроля, с использованием устройства, к технологии изготовление оптических деталей;

обеспечивается контроль в любой момент процесса полирования и на любом из технологических режимов;

исключается зависимость точности формообразования оптической поверхности от использования устройства.

Формула изобретения Устройство для определения момента сил трения образца оптического материала при его обработке на полировально-дово- дочном станке, содержащее корпус, установленный в нем упругий элемент, индикаторную стрелку и предназначенную для взаимодействия с ней шкалу, отличающееся тем, что, с целью повышения точности определения, корпус выполнен в виде стакана с глухим отверстием в дне и

фланцем на боковой поверхности, устройство снабжено цилиндрическим поводком со сферическим наконечником, цилиндрическая часть которого предназначена для установки в каретке станка, а сферический наконечник установлен в глухом осевом отверстии, установленным с возможностью вращения относительно корпуса полым цилиндром со ступенчатой внутренней поверхностью, связанной с торцевой поверхностью фланца стакана при помощи тел качения, крышкой, охватывающей полый цилиндр, и фиксатором поводка относи- -тельно крышки, торцевая поверхность

полого цилиндра предназначена для крепления образца оптического материала, шкала и индикаторная стрелка размещены соответственно на внешних боковых поверхностях крышки и полого цилиндра, а упругий элемент связан концами соответственное внутренней поверхностью полого цилиндра и с внешней боковой поверхностью стакана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для полирования торцов оптических наконечников | 1988 |

|

SU1549731A1 |

| Инструмент для обработки оптических деталей | 1983 |

|

SU1093500A2 |

| Способ ремонта объемного гидропривода | 2021 |

|

RU2771398C1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| СПОСОБ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2581694C2 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| Навесное устройство для доводки тел вращения | 1974 |

|

SU745659A1 |

| Устройство для полирования оптических деталей | 1990 |

|

SU1771930A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ САПФИРОВЫХ ДЕТАЛЕЙ, САПФИРОВАЯ ПЛУНЖЕРНАЯ ПАРА И НАСОС-ДОЗАТОР НА ЕЕ ОСНОВЕ | 2012 |

|

RU2521129C1 |

| СПОСОБ ПРАВКИ ПРИТИРОВ НА ДВУХДИСКОВЫХ ДОВОДОЧНЫХ СТАНКАХ | 2001 |

|

RU2202462C2 |

Изобретение относится к оптической промышленности и может быть использовано для определения момента сил трения образца оптического материала при его обработке на полировально-доводочном станке. Цель - повышение точности определения. Устройство содержит корпус 1 в виде стакана с глухим отверстием в дне и фланцем на боковой поверхности, снабжено цилиндрическим поводком 10 со сферическим наконечником, цилиндрическая часть которого предназначена для установки в каретке станка, а сферический наконечник установлен в глухом осевом.отверстии, установленным с возможностью вращения относительно корпуса полым цилиндром 3 со ступенчатой внутренней поверхностью, связанной с торцовой поверхностью фланца стакана при помощи тел качения 4. На корпусе установлена крышка 5, охватывающая полый цилиндр, шкала и индикаторная стрелка размещены соответственно на внешних боковых поверхностях крышки и полого цилиндра. Внутренняя поверхность полого цилиндра и внешняя боковая поверхность стакана связаны упругими элементами 2. В процессе измерений во время обработки детали 9, закрепленной на торцовой поверхности цилиндра 3, фиксатор 11 устанавливают в паз на крышке 5, исключая возможность вращения корпуса относительно оси поводка 10. Деталь 9 вместе с цилиндром 3 при этом поворачивается на некоторый угол от сил трения притиром, по положению индикаторной стрелки относительно тарированной шкалы снимают показания, 2 ил., 1 табл. (Л С оа О ел со ю

Момент трения, съем и качество обработки в зависимости от времени полирования.

Фиг. 2

| Завадский Н.Б | |||

| Опыт построения прибора для определения коэффициента трения и констант полировочных смол | |||

| - ОМП, 1932, N:2,c.29 | |||

| Устройство для измерения силы трения | 1984 |

|

SU1201736A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Качалов Н | |||

| Технология шлифовки и полировки листового стекла | |||

| М.-Л.: Изд, АН СССР, 1958, с.97. | |||

Авторы

Даты

1993-03-30—Публикация

1990-04-13—Подача