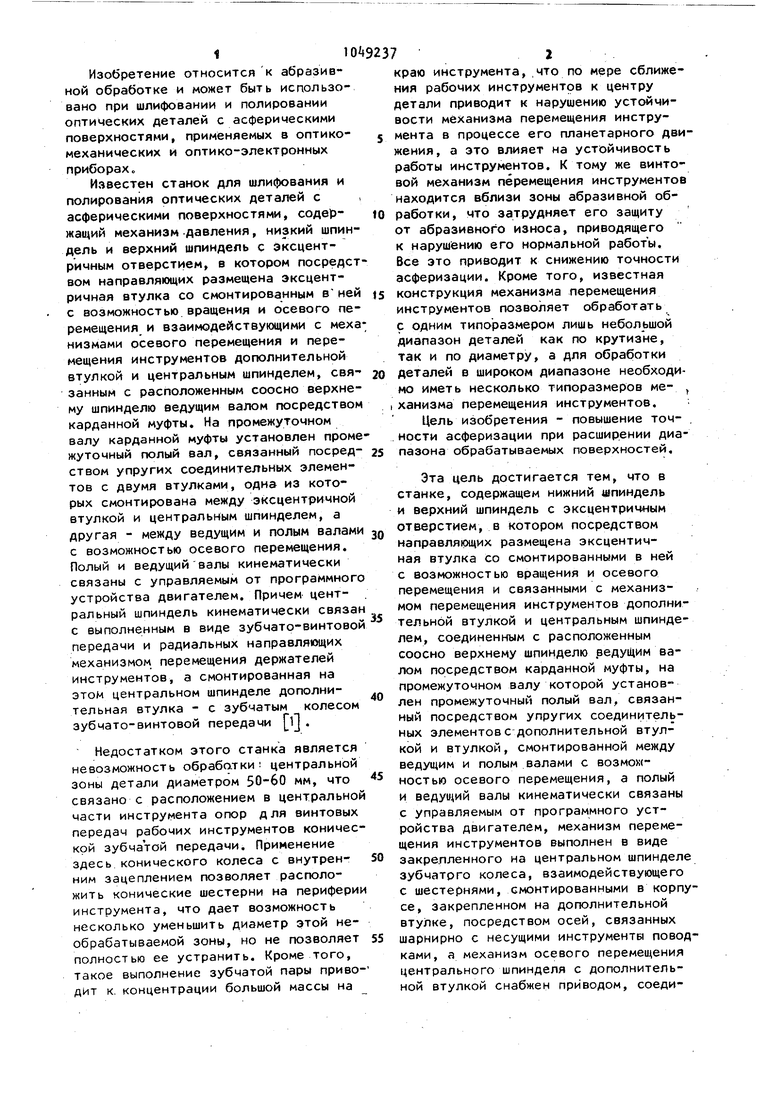

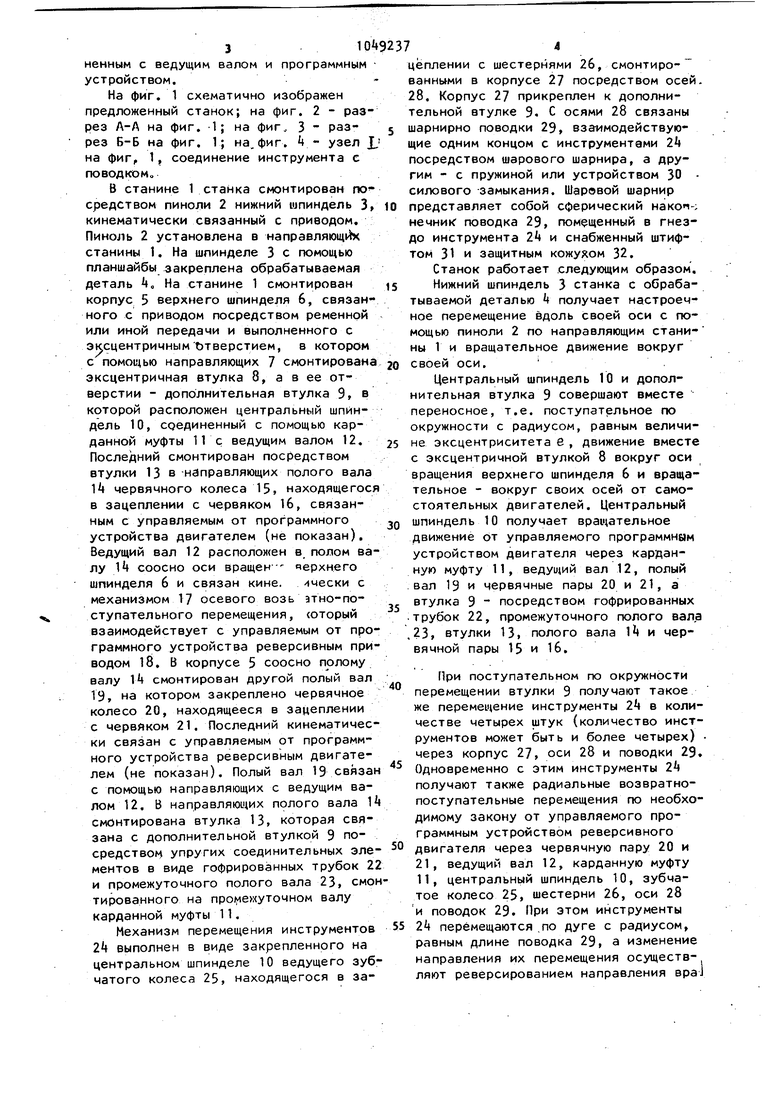

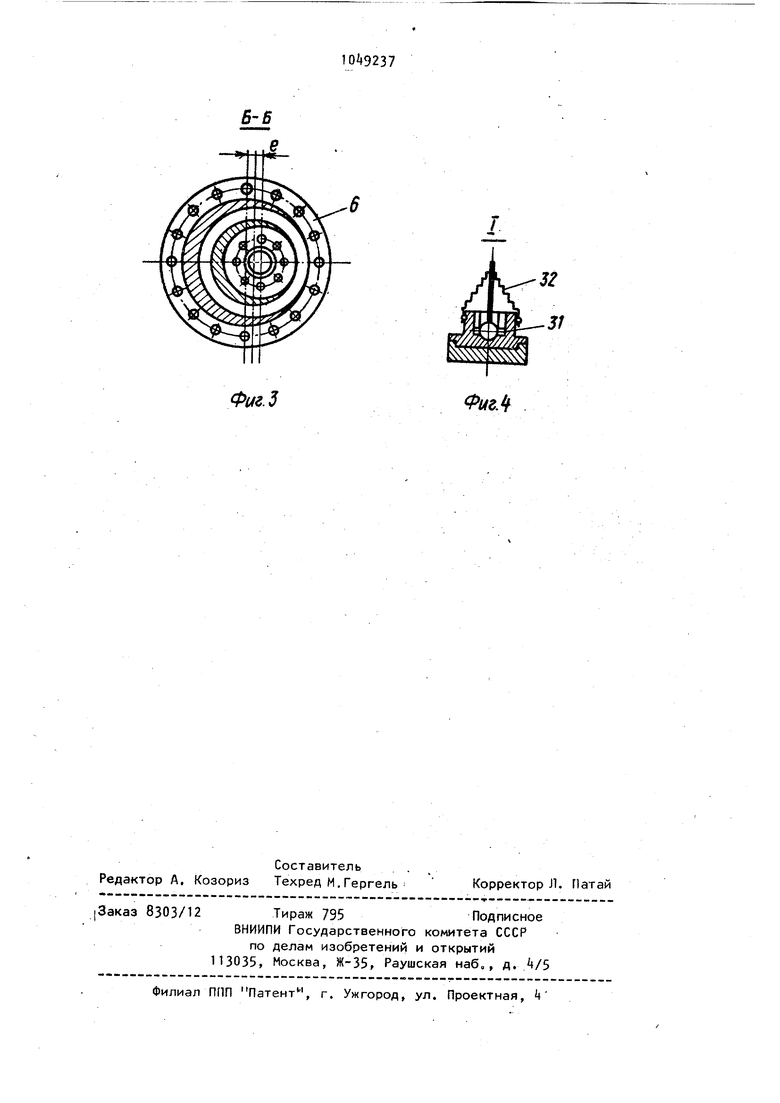

1I0 Изобретение относится к абразивной обработке и может быть использовано при шлифовании и полировании оптических деталей с асферическими поверхностями, применяемых в оптикомеханических и оптико-электронных приборах. И.чвестен станок для шлифования и полирования оптических деталей с асферическими поверхностями, содержащий механизм -давления, низкий шпин дель и верхний шпиндель с эксцентричным отверстием, в котором посредст вом направляющих размещена эксцентричная втулка со смонтированным вней с возможностью вращения и осевого пе ремещения и взаимодействующими с мех низмами осевого перемещения и перемещения инструментов дополнительной втулкой и центральным шпинделем, связанным с расположенным соосно верхне му шпинделю ведущим валом посредством карданной муфты. На промежуточном валу карданной муфты установлен проме жуточный полый вал, связанный посредством упругих соединительных элементов с двумя втулками, одна из которых смонтирована между эксцентричной втулкой и центральным шпинделем, а другая - между ведущим и полым валами с возможностью осевого перемещения. Полый и ведущий валы кинематически связаны с управляемым от программного устройства двигателем. Причем центральный шпиндель кинематически связан с выполненным в виде зубчато-винтовой передачи и радиальных направляющих механизмом перемещения держателей инструментов, а смонтированная на этом центральном шпинделе дополнительная втулка - с зубчатым колесом зубчато-винтовой передачи l . Недостатком этого станка является невозможность обрабо.тки1 центральной зоны детали диаметром 50-60 мм, что связано с расположением в центральной части инструмента опор для винтовых передач рабочих инструментов конической зубчатой передачи. Применение здесь конического колеса с внутренним зацеплением позволяет расположить конические шестерни на периферии инструмента, что дает возможность несколько уменьшить диаметр этой необрабатываемой зоны, но не позволяет полностью ее устранить. Кроме того, такое выполнение зубчатой пары приводит к. концентрации большой массы на 7 краю инструмента, что по мере сближения рабочих инструментов к центру детали приводит к нарушению устойчивости механизма перемещения инструмента в процессе его планетарного движения, а это влияет на устойчивость работы инструментов. К тому же винтовой механизм перемещения инструментов находится вблизи зоны абразивной обработки, что затрудняет его защиту от абразивного износа, приводящего к нарушению его нормальной работы. Все это приводит к снижению точности асферизации. Кроме того, известная конструкция механизма перемещения инструментов позволяет обработать с одним типоразмером лишь небольшой диапазон деталей как по крутизне, так и по диаметру, а для обработки деталей в широком диапазоне необходимо иметь несколько типоразмеров механизма перемещения инструментов. Цель изобретения - повышение точности асферизации при расширении диапазона обрабатываемых поверхностей. Эта цель достигается тем, что в станке, содержащем нижний шпиндель и верхний шпиндель с эксцентричным отверстием, в котором посредством направляющих размещена эксцентичная втулка со смонтированными в ней с возможностью вращения и осевого перемещения и связанными с механизмом перемещения инструментов дополнительной втулкой и центральным шпинделем, соединенным с расположенным соосно верхнему шпинделю ведущим валом посредством карданной муфты, на промежуточном валу которой установлен промежуточный полый вал, связанный посредством упругих соединительных элементов с дополнительной втулкой и втулкой, смонтированной между ведущим и полым валами с возмох(ностью осевого перемещения, а полый и ведущий валы кинематически связаны с управляемым от программного устройства двигателем, механизм перемещения инструментов выполнен в виде закрепленного на центральном шпинделе зубчатого колеса, взаимодействующего с шестернями, смонтированными в корпусе, закрепленном на дополнительной втулке, посредством осей, связанных шарнирно с несущими инструмента поводками, а механизм осевого перемещения центрального шпинделя с дополнительной втулкой снабжен приводом, соединенным с ведущим валом и программным устройством.На фиг. 1 схематично изображен предложенный станок; на фиг. 2 - разрез Л-Л на фиг, 1; на фиг, 3 разрез Б-Б на фиг. 1; на, фиг. - узел Jj на фиг, 1, соединение инструмента е поводком

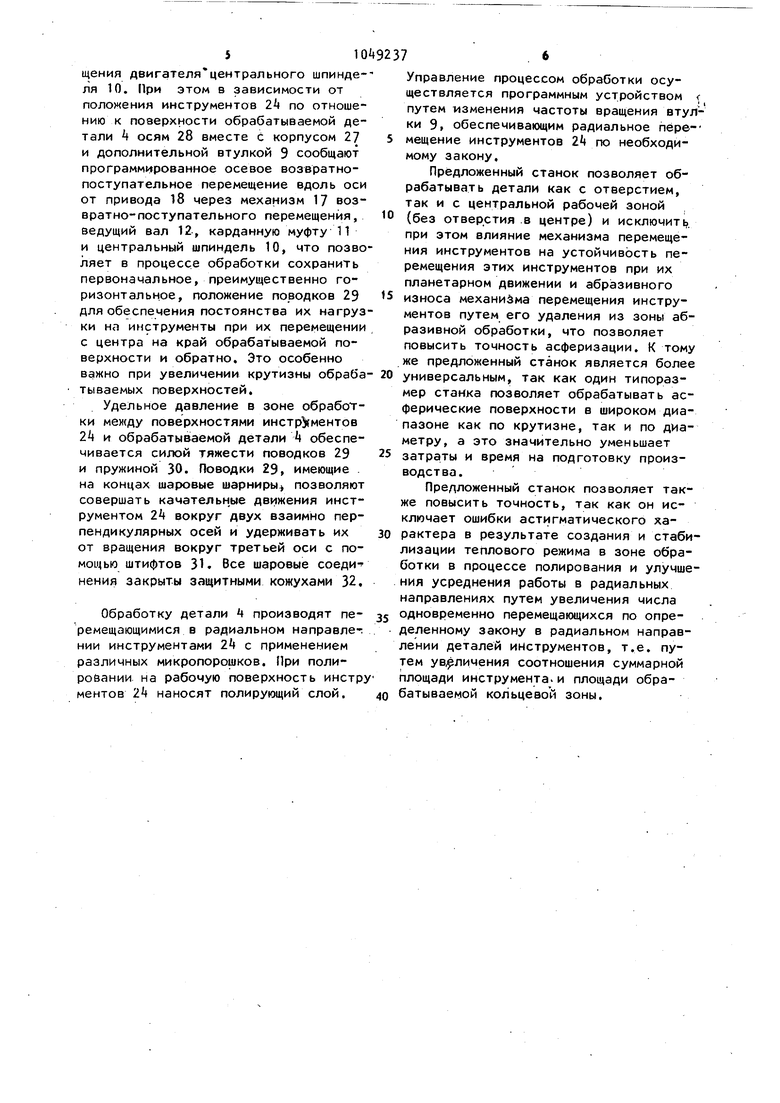

В станине 1 станка смонтирован rw средством пиноли 2 нижний шпиндель 3 кинематически связанный с приводом. Пиноль 2 установлена в направляющих станины 1. На шпинделе 3 с помощью планшайбы закреплена обрабатываемая деталь А„ На станине 1 смонтирован корпус 5 верхнего шпинделя 6, связанного с приводом посредством ременной или иной передачи и выполненного с эксцентричным Ьтверстием, в котором с помощью направляющих 7 смонтирована эксцентричная втулка 8, а в ее отверстии - дополнительная втулка 9, в которой расположен центральный шпиндель 10, соединенный с помощью карданной муфты 11 с ведущим валом 12. Последний смонтирован посредством втулки 13 в направляющих полого вала 1A червячного колеса 15, находящегося в зацеплении с червяком 16, связанным с управляемым от программного устройства двигателем (не показан). Ведущий вал 12 расположен в полом валу k соосно оси вращеи верхнего шпинделя 6 и связан кине. очески с механизмом 17 осевого возь атно-поступательного перемещения, юторый взаимодействует с управляемым от программного устройства реверсивным приводом 18. В корпусе 5 соосно полому валу смонтирован другой полый вал 19, на котором закреплено червячное колесо 20, находящееся в зацеплении с червяком 21. Последний кинематически связан с управляемым от программного устройства реверсивным двигателем (не показан). Полый вал 19 связан с помощью направляющих с ведущим валом 12. В направляю1чих полого вала смонтирована втулка 13, которая связана с дополнительной втулкой 9 посредством упругих соединительных элементов в виде гофрированных трубок 22 и промежуточного полого вала 23, смон тированного на промежуточном валу карданной муфты 11.

Механизм перемещения инструментов выполнен в виде закрепленного на центральном шпинделе 10 ведущего зубчатого колеса 25, находящегося в зацеплении с шестернями 26, смонтиро- ванными в корпусе 27 посредством осей. 28. Корпус 27 прикреплен к дополнительной втулке 9. С осями 28 связаны

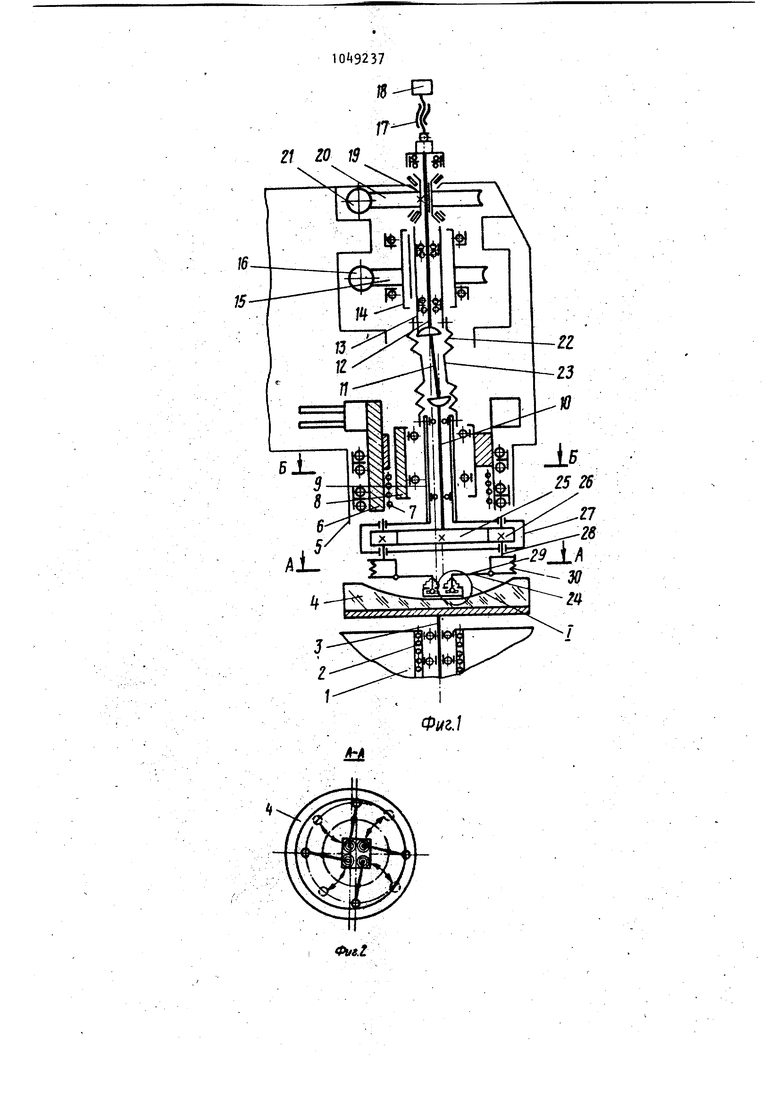

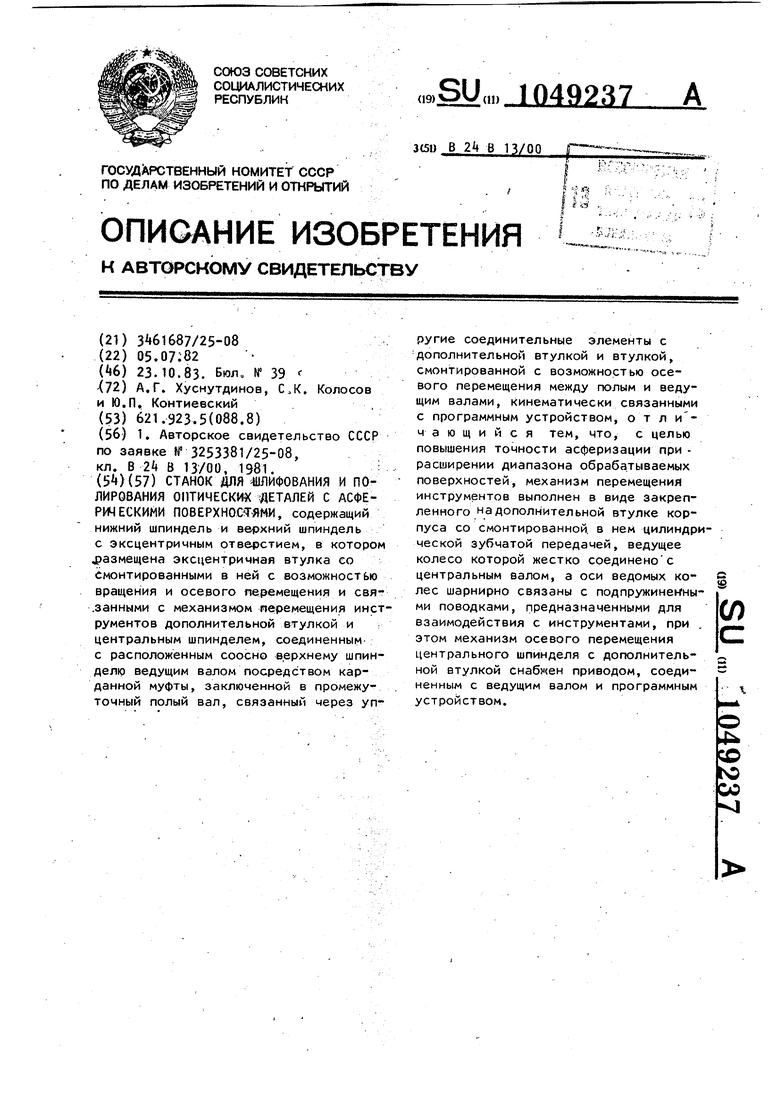

шарнирно поводки 29, взаимодействующие одним концом с инструментами 2 посредством шарового шарнира, а другим - с пружиной или устройством 30 силового замыкания. Шаровой шарнир

представляет собой сферический накоп-; нечник поводка 29, помещенный в гнездо инструмента и снабженный штифтом 31 и защитным кожухом 32.

Станок работает следующим образом.

5 Нижний шпиндель 3 станка с обрабатываемой деталью получает настроечное перемещение вдоль своей оси с помощью пииоли 2 по направляющим станины 1 и вращательное движение вокруг

0 своей оси. .

Центральный шпиндель 10 и дополнительная втулка 9 совершают вместе переносное, т.е. поступательное по окружности с радиусом, равным величи5 не эксцентриситета е, движение вместе с эксцентричной втулкой 8 вокруг оси вращения верхнего шпинделя 6 и вращательное - вокруг своих осей от самостоятельных двигателей. Центральный

0 шпиндель 10 получает вращательное движение от управляемого программным устройством двигателя через карданную муфту 11, ведущий вал 12, полый .вал 19 и червячные пары 20 и 21, а втулка 9 - посредством гофрированных трубок 22, промежуточного полого вала ,23 втулки 13, полого вала I и червячной пары 15 и 16.

При поступательном по окружности перемещении втулки 9 получают такое же перемещение инструменты 2 в количестве четырех штук (количество инструментов может быть и более четырех) через корпус 27, оси 28 и поводки 29. Одновременно с этим инструменты 2Ц получают также радиальные возвратнопоступательные перемещения по необходимому закону от управляемого программным устройством реверсивного

0 двигателя через червячную пару 20 и 21, ведущий вал 12, карданную муфту 11, центральный шпиндель 10, зубчатое колесо 25, шестерни 26, оси 28 и поводок 29. При этом инструменты

5 2k перемещаются ,по дуге с радиусом, равным длине поводка 29, а изменение направления их перемещения осуществ.

ляют реверсированием направления вра щения двигателяцентрального шпинделя 10. При этом в зависимости от положения инструментов 2 по отношению к поверхности обрабатываемой детали 4 осям 28 вместе t корпусом 27 и дополнительной втулкой 9 сообщают программированное осевое возвратнопоступательное перемещение вдоль оси от привода 18 через механизм 17 возвратно-поступательного перемещения, ведущий вал 12, карданную муфту 11 и центральный шпиндель 10, что позво ляет в процессе обработки сохранить первоначальное, преимущественно горизонтальное, положение поводков 29 для обеспечения постоянства их нагруз ки на инструменты при их перемещении с центра на край обрабатываемой поверхности и обратно. Это особенно важно при увеличении крутизны обраба тываемых поверхностей. Удельное давление в зоне обработки между поверхностями инструментов 2А и обрабатываемой детали А обеспечивается силой тяжести поводков 29 и пружиной 30. Поводки 29, имеющие . на концах шаровые шарниры позволяют совершать качательн ые движения инструментом 24 вокруг двух взаимно перпендикулярных осей и удерживать их от вращения вокруг третьей оси с помощью штифтов 31. Все шаровые соеди- нения закрыты защитными кожухами 32, Обработку детали производят перемещающимися в радиальном направлен НИИ инструментами 2 с применением различных микропорошков. При полировании на рабочую поверхность инстр ментов 2k наносят полирующий слой. Управление процессом обработки осуществляется программным устройством путем изменения частоты вращения втулки 9, обеспечивающим радиальное перемещение инструментов 2k по необходимому закону. Предложенный станок позволяет обрабатывать детали как с отверстием, так и с центральной рабочей зоной (без отверстия .в центре) и исключить, при этом влияние механизма перемещения инструментов на устойчивость перемещения этих инструментов при их планетарном движении и абразивного износа механизма перемещения инструментов путем его удаления из зоны абразивной обработки, что позволяет повысить точность асферизации. К тому же предложенный станок является более универсальным, так как один типоразмер стайка позволяет обрабатывать асферические поверхности в широком диапазоне как по крутизне, так и по диаметру, а это значительно уменьшает затраты и время на подготовку производства. Предложенный станок позволяет также повысить точность, так как он исключает ошибки астигматического характера в результате создания и стабилизации теплового режима в зоне обработки в процессе полирования и улучшения усреднения работы в радиальных направлениях путем увеличения числа одновременно перемещающихся по определенному закону в радиальном направлении деталей инструментов, т.е. путем увеличения соотношения суммарной площади инструмента, и площади обрабатываемой кольцевой зоны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU956249A2 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1976 |

|

SU653092A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU990479A1 |

| Устройство для обработки оптических деталей | 1983 |

|

SU1098765A1 |

| Устройство для шлифования и полирования асферических поверхностей оптических деталей | 1982 |

|

SU1098764A1 |

| Станок для обработки оптических деталей | 1986 |

|

SU1340998A1 |

| Станок для обработки оптических деталей | 1987 |

|

SU1491671A1 |

| Станок для обработки оптических деталей | 1987 |

|

SU1496992A1 |

| Станок для асферизации оптических деталей | 1977 |

|

SU680862A1 |

| Станок для доводки асферических повер-ХНОСТЕй ОпТичЕСКиХ дЕТАлЕй | 1979 |

|

SU804382A1 |

Фиг. 5

ФигЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3253381/25-08, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1983-10-23—Публикация

1982-07-05—Подача