1

(21)4838388/05 (22)11.06.90 (46)30.10.92. Бюл. №40

(71)Институт механики металлополимерных систем АН БССР

(72)С. И. Павлова, Н. А. Екименко, Г. Е. Нарушевич и Л, М. Белоцкая

(56)Авторское свидетельство СССР № 840071, кл. С 08 L §1/10, 1979.

Авторское свидетельство СССР Мг 1561496, кл. С 08 L 61/10, 1988.

(54) ПОЛИМЕРНАЯ КОМПОЗИЦИЯ

(57)Сущность изобретения: композиция содержит, мас.%: фенрлоспирты 20-35; очесы шерстяных волокон с содержанием 2-5 мас.% вискозных волокон 49,02-63; окись цинка 0,08-0,3; этиленгликоль 0,2-1,5; латекс бутадиенакрилонитрильный (по сухому остатку) 3,5-10,2 и смесь порошка магнезитового каустического и хлористого магния в массовом соотношении 2:(15,0-12,2). Очесы шерстяных волокон длиной 0,1-0,12 мм пропитывают водной дисперсией латекса акри- лонитрильного, в которую добавлен этиленгликоль, окись цинка и смесь магнезитового каустического порошка и 30%-но- го водного раствора хлористого магния, затем смешивают с 5-12%-ным водным раствором фенолоспирта марки Б или В. Массу в виде ковра отжимают, сушат до влажности 6-7% при 70-80°С и прессуют при 140- 160°С, давлении 30 МПа и выдержхе 1 мин/мм толщины изделия. Характеристики композиции: плотность 1200-1220 кг/м3, предел прочности при статическом изгибе 53,7-55,8 МПа.водопоглощение 8-10,2 мг, предел прочности при статическом изгибе после воздействия атмосферных факторов в течение 480 ч. 53,5-55,3 МПа. 2 табл.

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ГИПСО-МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2008 |

|

RU2376260C2 |

| Способ получения химически связанного нетканого листового материала | 1980 |

|

SU1156604A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 1997 |

|

RU2121987C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2440632C1 |

| АДГЕЗИОННАЯ ВЯЖУЩАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2379249C1 |

| Способ изготовления строительных материалов на магнезиальном вяжущем | 2002 |

|

RU2222508C1 |

| СЛОИСТЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЯ ПОЛА | 1991 |

|

RU2021405C1 |

| СУХАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ШУНГИТА ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛОВ С УНИКАЛЬНЫМ СОЧЕТАНИЕМ СВОЙСТВ (ШУНГИЛИТ) | 2013 |

|

RU2540747C1 |

| КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ МЕЖПАНЕЛЬНЫХ ШВОВ И ТЕПЛОИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И ТЕПЛОИЗОЛЯЦИОННАЯ СИСТЕМА | 1999 |

|

RU2157351C1 |

| Композиция на основе синтетического латекса | 1982 |

|

SU1049508A1 |

Изобретение относится к производству отделочных строительных материалов на основе волокнообразующих полимеров в качестве наполнителя.

Известна композиция для изготовления телпоизоляционного материала, включающая фенолформальдегидную смолу (10-20 мас.%), парафин (12 мас.%), древесный заполнитель (39,5-44 мас.%) и отходы коврового производства с длиной волокон 1-70 мм (39,5-44 мас.%).

Недостатки- низкие прочностные показатели, высокое водопоглощение и разбухание материала. Известна полимерная композиция, содержащая фенолформальдегидную смолу (100), волокнистый наполнитель - ПАН-волокно (100-230), уротропин.

(5,0-15,0), тетраэтоксисилан (0,2-4,0), зфи- ры стеариновой кислоты (0,4-4,0), полиок- сипропилен-изогексилфенилен (2,0-4,0), зтилсиликат (2,0-4,0). Введение в состав композиции дорогостоящих и дефицитных компонентов ведет к повышению ее стоимости.

Недостатки - высокое содержание связующих, дефицитность и дороговизна компонентов.

В настоящее время наиболее широкое применение при изготовлении рулонных и плиточных материалов для покрытия полов имеет пластифицированный наполнитель ПВХ. Для подобных композиций характерна сложность в переработке, связанная с тем, что температура переработки несколько

XI ха

КЭ

превышает температуру разложения пол- ивинилхлорида, что приводит к выделению хлористого водорода и частичной деструкции полимера.

Наиболее близкой по технической сущ- ности и достигаемому положительному эффекту является полимерная композиция, содержащая полиакрилонитрильное волокно в качестве наполнителя (68-80 мас.%). наиболее близкое по свойствам к натураль- ной шерсти, фенолоспирт(11,0-28,0 мае,%), стеарат алюминия (1,3-2,5 мае. %), кристаллогидрат сернокислого алюминия (2,0-4,0 мас.%).

Однако изделия, изготовленные из это- го материала, имеют низкое водопоглоще- ние, легко загораются при поджигании с выделением в атмосферу цианистых соединений,

Цель изобретения - снижение горюче- сти, повышение прочностных свойств и ги- рофобности, I Поставленная цель достигается тем, что композиция содержит очесы шерстяных волокон с содержанием 5% вискозных и фенолоспирт.минеральную добавку-смесь порошка магнезитового каустического и хлористого магния в соотношении 2:1, полимерную присадку - водный раствор латекса, выбаранного из группы: бутадиен акрилонитрильиый с сухим остат- ком 47 мас.%, бутадиен акрилонитрильный с сухим остатком 45 мае. %, смесь указанных латексов в любом соотношении и, дополнительно, этиленгликоль и окись цинка при следующих соотношениях компонентов, мас.%:

Окись цинка0,08-0,3

Этиленгликоль0,2-1,5

Латекс бутадиенакрило- нитрильный (по сух.

ост.)3,5-10,2

Смесь порошка магнезитового каустического и хлористого

магния в соотношении

2:15,0-12,2

Фенолоспирт20-35

Очесы шерстяных волокон с содержанием до 5% . вискозных49,02-63

Сущность изобретения заключается в следующем. Магнезитовый каустический порошок в смеси с водным раствопом хлористого магния образует полимерную структуру из атомов магния, связанных друг с другом посредством гидроксильных групп и атомов хлора. При сушке получается прочный монолитный материал, Если минеральной добавкой обработать наполнитель - очесы шерстяных волокон, то в пустотах неорганической полимерной структуры будут хаотически располагаться волокна наполнителя, при этом горючесть последнего снижается.

Для уменьшения жесткости неорганической полимерной структуры материал обрабатывается водным раствором бутадиен акрилонитрильного латекса марки СКН-40П с этиленгликолем и окисью цинка. При сушке последнего получается гелеобразный Продукт, а при нагревании до 140°С происходит его вулканизация.

В результате научно-технической литературы и патентных источников информации установлено, что техническое решение, заключающееся в смешении очесов шерстяных волокон, обработанных минеральной добавкой - смесью порошка магнезитового каустического и хлористого магния в соотношении 2:1 с бутадиен акрилонитрильным латексом, этиленгликолем, окисью цинка и связующего - фенолспирта, при определенном соотношении компонентов в современной отсутствует. Эффект от использования заявляемой совокупности отличительных признаков не является известным следствием уже известных свойств объекта изобретения и установлен заявителем и авторами.

В соответствии с изложенным заявляемое решение отвечает критерию существенность отличий.

Технология изготовления композиций заключается в следующем. Отходы валяль мо-войлочного производства - очесы шерстяных волокон длиной 0,1-12 мм, содержащих до 5% вискозных волокон (0,33 тещ пропитывают водной дисперсией латекса бутадиен акрилонитрильного с сухим остатком, либо 47 мас.%, либо 45 мас.%, либо смесью этих латексов в любом соотношении, в которую добавлен этиленгликоль и окись цинка, а также смесь магнезитового каустического порошка (ГОСТ 1216-87) и 30%-ного водного раствора хлористого магния (ГОСТ 7759-73) в указанном соотношении, затем смешивают с 5-12%:ным водным раствором фенолоспирта марки Б или В (ТУ 6-05-1164-75). Затем масса в виде ковра по транспортеру проходит отжимное устройство .таким образом, чтобы количество оставшегося в нем связующего составляло примерно 100% в расчете на вес волокна. Сушка ковра происходит при температуре 70 800С|ДО влажности 6-7%. Затем ковер разрезают по размеру поддонов и помещают между плитами пресса, где осуществляется прессование.

Предлагаемая композиция для плитных материалов прессуется при 140 1бО°С и

давлении свыше 30,0 МПа, выдержка под давлением 1 мин на мм толщины изделия.

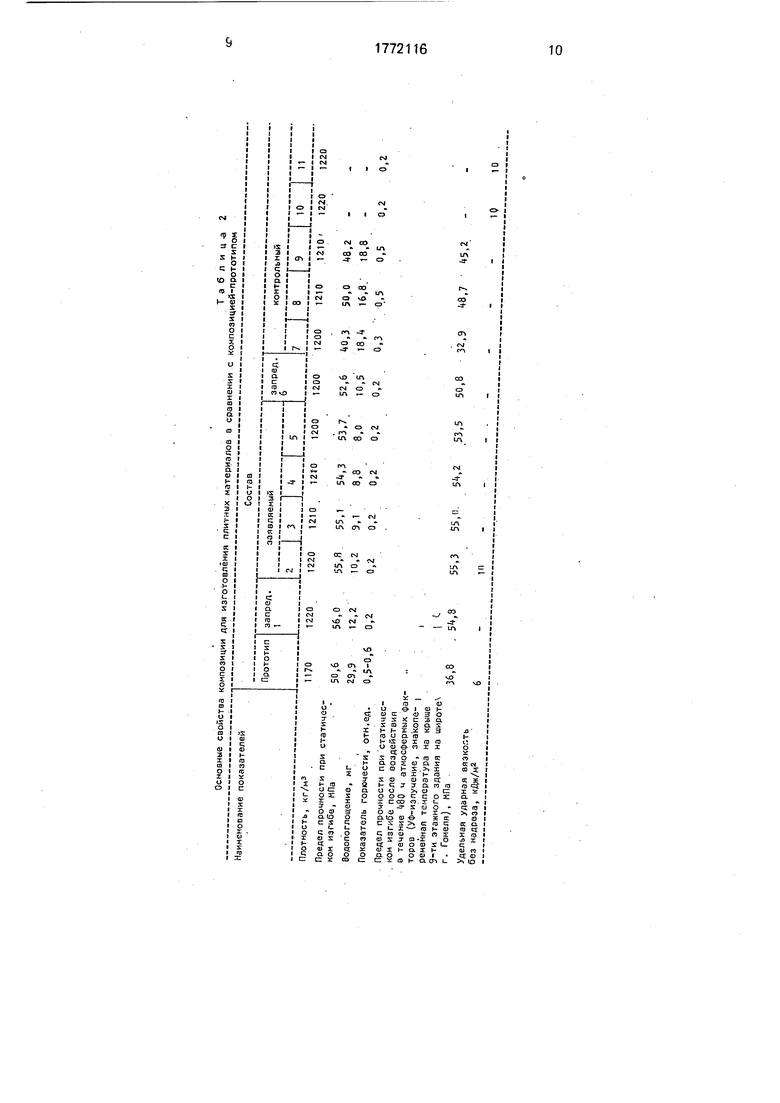

Примеры составов композиции для изготовления плитных материалов приведены в табл. 1, свойства - в табл, 2.

Изготовление образцов производилось на прессах при температуре 140-160°С, давление прессования 30 МПа и времени выдержки 1 мин на мм толщины изделия.

Плотность образцов определялась по ГОСТ 15139-69, предел прочности при статическом изгибе - по ГОСТ 4648-71, водо- поглощение- по ГОСТ 4650-73 на образцах в виде дисков размером 50 мм в дистиллированной воде, показатель горючести опре- деляли калориметрическим методом по ГОСТ 17088-71, ударную вязкость определяли без надреза по ГОСТ 4647-80.

Как видно из табл. 2, обработка наполнителя минеральной добавкой позволяет получить новый технический эффект по сравнению с известной, заключающийся в снижении горючести в 3 раза и повышении ударной вязкости в 1,7 раза.

Созданная композиция для изготовле- ния плитных материалов позволит организовать производство облицовочных декоративных покрытий, плит для полов животноводческих комплексов и других строительных целей,

Фо/мула изобретения

Полимерная композиция, включающая фонолоспирты, бутадиенакрилонитрильный латекс, волокнистый наполнитель на основе отходов текстильного производства, соединение цинка и химическую добавку, отличающаяся тем,что, с целью повышения предела прочности при изгибе, удельной ударной вязкости и снижения горючести плитных материалов на ее основе, она в качестве волокнистого наполнителя содержит очесы шерстяных волокон с содержанием 2-5 мае. % вискозных волокон, в качестве соединения цинка-окись цинка, в качестве химической добавки-этиленгли- коль и дополнительно-смесь порошка магнезитового каустического и хлористого магния в массовом соотношении 2:1, при следующем соотношении компонентов, мас.%:

фенолоспирты 20-35;

латекс бутадиенакрилонитрильный (по сухому

остатку)3,5-10,2;

окись цинка0,08-0,3;

этиленгликоль0,2-1,5;

смесь порошка магнезитового каустического

и хлористого магния в

массовом соотношении

2:15,0-12,2;

очесы шерстяных

волокон с содержанием

2-5 мас.%

вискозных

волокон -остальное.

Состав композиции для изготовления плитных материалов и композиции-прототипа

Отходы (очесы) шерстяных зол кон с содержанием вискозных волокон 5%

Очесы шерстяных волоком без озедения вискозных волокон

Очесы шерстяных волокон с содержав « вискозных волокон 2%

Фенолспирт марки 6

Смесь порошка магнезитового каустического и хлористого

62,35 5361,3 55,37 9,02 ЫГЦЦ 75

55,37 55,87

63

22

18

2С233035

ад 20

63 30302020

Предел прочности при статическом изгибе после воздействия в течение 480 ц атмосферных факторов (УФ-излучение, зна копе- | ременная температура на крыше 9-ти этажного здания на широте г. Гомеля), МПа

Удельная ударная вязкость без надреза, кДж/м2

36,8 6

I 54,8

55,3 55,п. 54,2 53,5 50,8 32,9 48,7 45,2

1(1--...-..,Q

10

Авторы

Даты

1992-10-30—Публикация

1990-06-11—Подача