Изобретение относится к металлургическому производству и предназначено для использования иа участках подготовки к волочению метизных цехов.

Известен способ удаления окалины, е соответствии с которым металлические детали очищают путем нанесения термического удара быстрым созданием градиента температур между окалиной и очищаемой поверхностью, предварительно смоченной водой.

Недостатком описанного аналога является неудовлетворительное качество очистки и вторичное окисление поверхностного слоя металла.

Наиболее близким по технической сущности к заявляемому является выбранный в качестве прототипа способ непрерывной очистки стальных полос и листов от окалины, соответствии с которым полосы и проволоку нагревают в течение 0,25-6 с до температуры 680-1200°С в слое металла, граничащем с окалиной, после чего охлаждают и механически удаляют окалину.

К существенным недостаткам прототипа можно отнести наличие механической Очистки после нагрева, высокие температуры нагрева, приводящие к вторичному окислению поверхности1.

Экспериментальные исследования процесса очистки проката, проведенные в режимах, регламентированных прототипом, показали низкую эффективность очистки. При этом эффективность очистки особенно снижается при повышении температуры и времени нагрева. Объясняется это процессом размягчения окалины выше температур 800-900°С, т.е. наблюдается интенсивное развитие пластическое деформации окалины при высоких температурах.

Целью изобретения является повышение степени очистки металлопрокат с- от окалины.

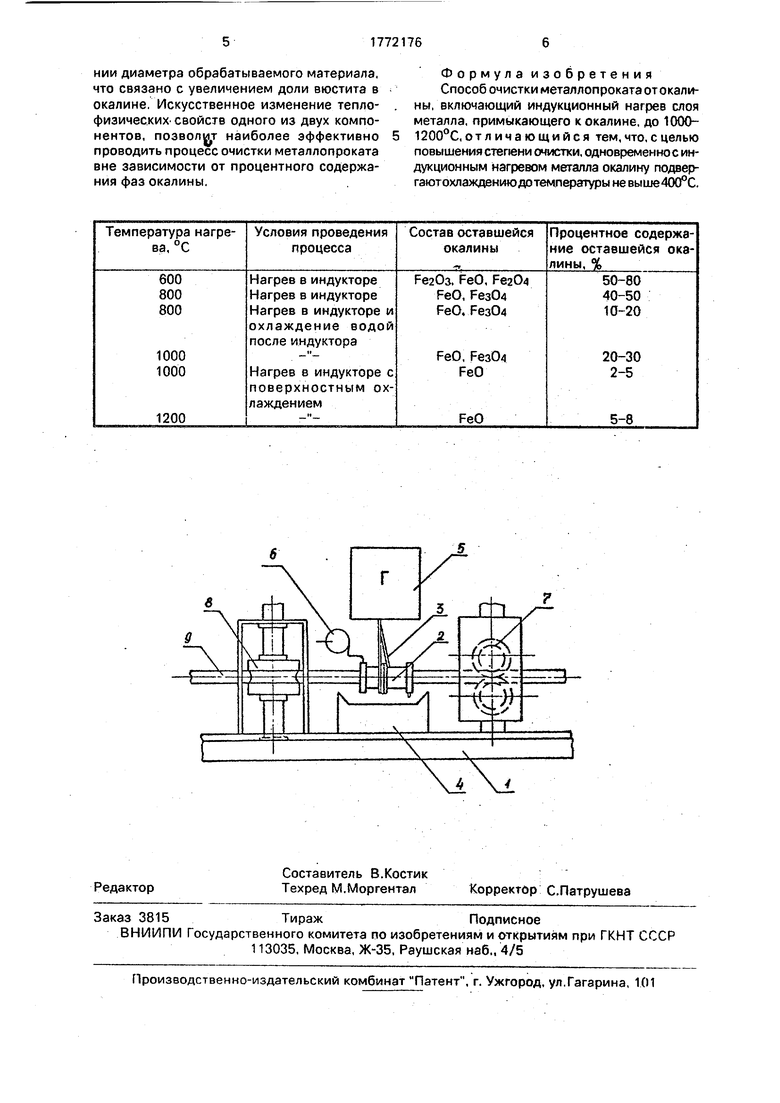

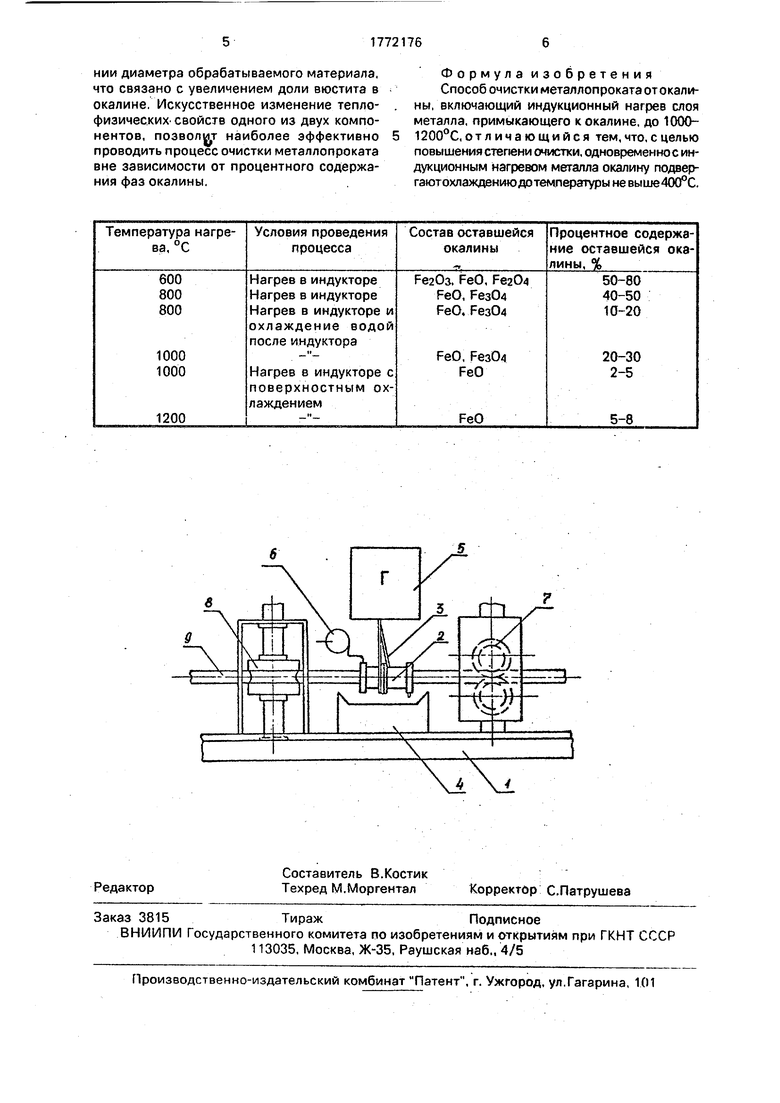

На чертеже изображена схема устройства для реализации способа.

По предлагаемому способу металлопрокат подвергают нагреву при помощи токов высокой частоты до 1000-1200°С и сдновре 4 1

ГО

io

менно охлаждают поверхность сплошным потоком воды, не допуская разогрева поверхности выше 400°С,

Способ непрерывной очистки металлопроката реализуется, например, с помощью устройства, содержащего раму 1, камеру 2 водяного охлаждения, индуктор 3, водосборник 4, генератор 5, водяной насос 6, ролики 7 и 8 для центровки металлопроката 9, .

В процесс © работы металлопрокат 9 поступает че.рез ролики 7 в зону нагрева, где происходит разогрев металла до 1000- 1200°С индуктором 3 с одновременным охлаждением поверхностного слоя в камере водяного охлаждения 2. Избыток воды и отслоившаяся окалина удаляются через водосборник 4. По выходу из камеры 2 металлопрокат захватывается роликами 8 и выводится из устройства.

При выборе режимов рассматривались процессы термопластической деформации металла и окалины и физические свойства окалины при высоких температурах с последующей экспериментальной проверкой способа.

Процесс удаления окалины с поверхности металлопроката основан на явлении пластической деформации двух материалов, имеющих различные теплофизические свойства и общую границу сопряжений. Этот процесс реализуется в результате поверхностного нагрева металла, имеющего на поверхности окалину, токами высокой частоты.

Как показали лабораторные исследования прокатная окалина на цилиндрических образцах из углеродистой стали до 20-30 мм диаметром состоит преимущественно из наиболее пластической фазы - вюстита (FeO), температурная деформация которой в интервале температур 20-800°С достигает 80% от температурной деформации прилегающего металла. Механические свойства вюстита, определявшиеся вусловиях неизотермического нагружения, свидетельствуют о росте его пластичных свойств от температуры выше 400°С.

Все вышесказанное свидетельствует о достаточно больших механических характеристиках вюстита при повышенных температурах нагрева Вследствие этого нагрев поверхностного слоя токами высокой частоты до температур 1000-1200°С приведет к незначительному эффекту. Для повышения эффекта очистки предлагается при помощи непрерывного охлаждения нагреваемой поверхности зафиксировать термопластические свойства вюстита при 400°С, где температурная деформация его незначительна. Это приведет к большим контактным напряжениям и деформациям на границе раздела металл-окалина и, как следствие, обеспечит высокую степень очистки.

Во избежание разогрева камеры индукционными токами ее необходимо изготавливать из неметаллических материалов, например: керамики.

0 Выбор указанных в формуле граничных параметров обусловлен анализом прочностных характеристик фазы, окалины - вюстита в условиях термопластической деформации. Температура нагрева 10005 1200°С необходима для создания в поверхностном слое металла максимальных сжимающих напряжений. Ограничение на разогрев окалины не выше указанного предела обусловлено тем, что при превышении

0 вышеуказанной температуры наблюдается развитие пластической деформации в слое окалины. Поверхностный нагрев слоя металлопроката, примыкающего к окалине, желательно производить с максимально

5 возможной скоростью, чтобы исключить прогрев более глубинных слоев металла.

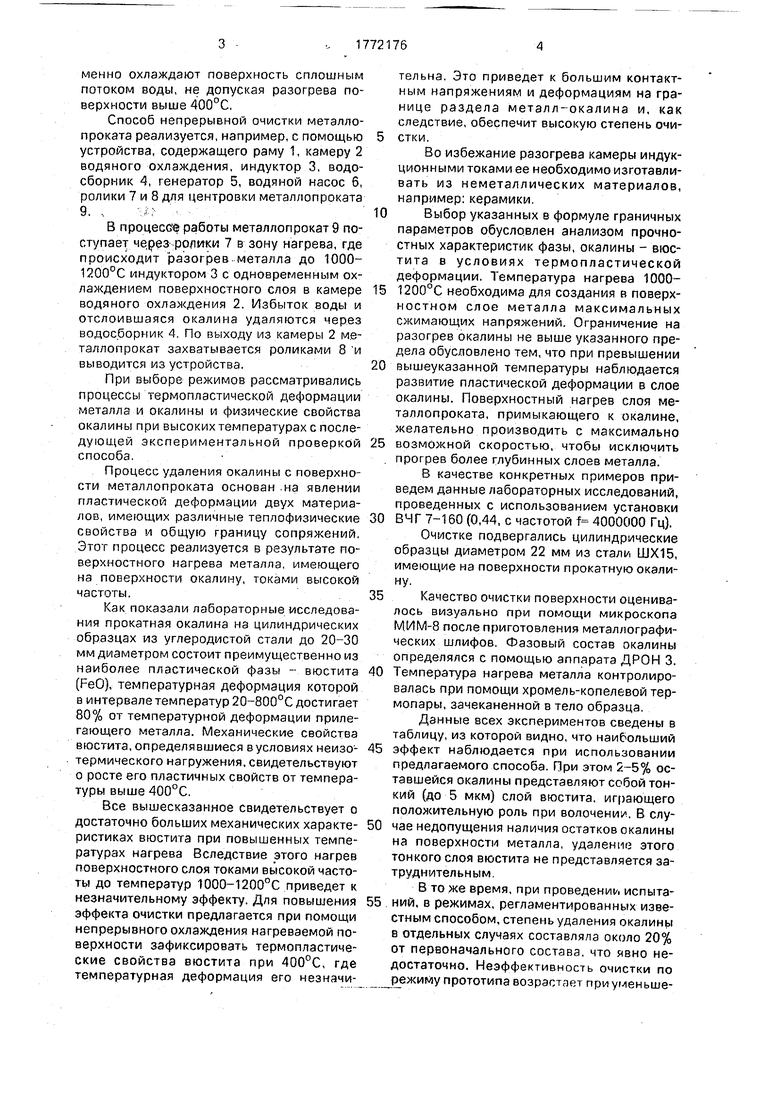

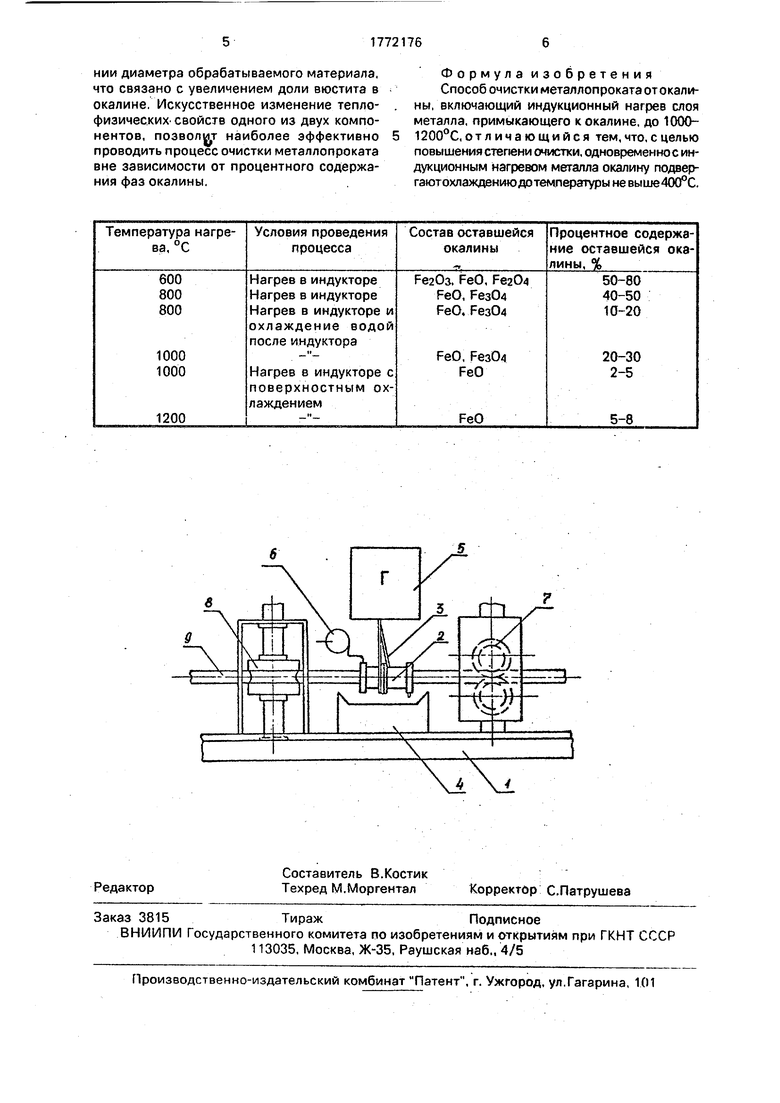

В качестве конкретных примеров приведем данные лабораторных исследований, проведенных с использованием установки

0 ВЧГ 7-160 (0,44, с частотой f 4000000 Гц). Очистке подвергались цилиндрические образцы диаметром 22 мм из стали ШХ15, имеющие на поверхности прокатную окалину.

5 Качество очистки поверхности оценивалось визуально при помощи микроскопа МИМ-8 после приготовления металлографических шлифов. Фазовый состав окалины определялся с помощью аппарата ДРОН 3.

0 Температура нагрева металла контролировалась при помощи хромель-копелевой термопары, зачеканенной в тело образца.

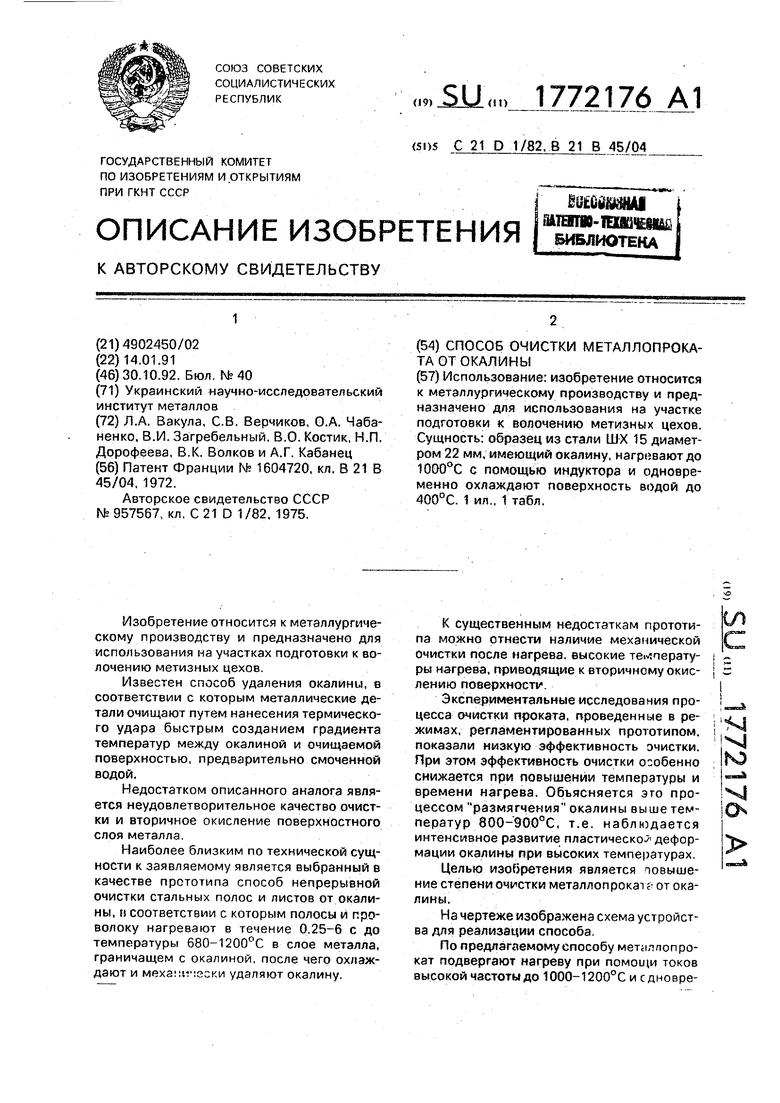

Данные всех экспериментов сведены в таблицу, из которой видно, что наибольший

5 эффект наблюдается при использовании предлагаемого способа. При этом 2-5% оставшейся окалины представляют собой тонкий (до 5 мкм) слой вюстита, играющего положительную роль при волочении. В слу0 чае недопущения наличия остатков окалины на поверхности металла, удаление этого тонкого слоя вюстита не представляется затруднительным.

В то же время, при проведение испыта5 ний, в режимах, регламентированных известным способом, степень удаления окалины в отдельных случаях составляла около 20% от первоначального состава, что явно недостаточно. Неэффективность очистки по режиму прототипа возрастает приуменыиении диаметра обрабатываемого материала, что связано с увеличением доли вюстита в окалине. Искусственное изменение тепло- физических свойств одного из двух компонентов, позволит наиболее эффективно проводить процесс очистки металлопроката вне зависимости от процентного содержания фаз окалины.

Ф о р м у л а и з о б р е т е н и я Способ очистки металлопроката отокали- ны, включающий индукционный нагрев слоя металла, примыкающего к окалине, до 1000- 1200°С, отяича ющийся тем, что, с целью повышения степени очистки, одновременное индукционным нагревом металла окалину подвер- гаютохлаждению до температуры не вышв400°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки металлопроката от окалины | 1991 |

|

SU1819908A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ ПРОВОЛОКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2496888C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛА | 2005 |

|

RU2304174C1 |

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ ОКАЛИНЫ | 2023 |

|

RU2812150C1 |

| Способ подготовки горячекатаного проката при изготовлении автомобильных крепежных изделий методом холодной объемной штамповки | 2021 |

|

RU2762283C1 |

| Способ изготовления труб | 1988 |

|

SU1585353A1 |

| Способ обработки катанки | 1982 |

|

SU1057562A2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ИНДУКЦИОННОЙ ОБРАБОТКИ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ АЛЬФА-ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2623979C2 |

| Способ подготовки проката для изготовления высокопрочных стержневых крепежных метизных изделий | 2023 |

|

RU2806000C1 |

| СПОСОБ ПРОИЗВОДСТВА ФАСОННЫХ ПРОФИЛЕЙ ВЫСОКОЙ ТОЧНОСТИ | 1997 |

|

RU2117055C1 |

Использование: изобретение относится к металлургическому производству и предназначено для использования на участке подготовки к волочению метизных цехов. Сущность: образец из стали ШХ 15 диаметром 22 мм, имеющий окалину, нагревают до 1000°С с помощью индуктора и одновременно охлаждают поверхность водой до 400°С. 1 ил„ 1 табл.

в

| Колесо рельсового транспортного средства | 1988 |

|

SU1604720A1 |

| Авторское свидетельство СССР № 957567, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1992-10-30—Публикация

1991-01-14—Подача