Область техники, к которой относится изобретение

Изобретение относится к лазерной технике и технологии, машиностроению, металлургии, приборостроению и предназначено для лазерной очистки поверхностей стальных и чугунных изделий от окалины, образующейся при их термической обработке в условиях окислительной атмосферы. В качестве изделий, к которым может быть применено изобретение относятся: горячекатаный листовой и сортовой прокат, метизы, катанка, изделия, полученные методом литья, ковки и другие, на поверхности которых образуется окалина в результате высокотемпературного окисления в атмосфере, содержащей кислород. В частности, изобретение может быть использовано в прокатном производстве для очистки поверхности проката от прокатной окалины, например, перед последующей холодной прокаткой, а также с целью подготовки поверхности изделий, изготовленных из горячекатаного металлопроката к антикоррозионной обработке и нанесению покрытий.

Уровень техники

В ходе взаимодействия с кислородом воздуха и окисления при горячем прокате на поверхности металла образуется окалина.

Окалина, образующаяся на горячекатаной стали, проявляет свое неблагоприятное воздействие различными путями. Если продукт окисления недостаточно тщательно удалять с заготовок, это приводит к их развальцовке. В результате после прохождения прокатного стана прокат может иметь дефекты поверхности, снижающие его качество.

Негативное влияние окалины сказывается как на внешнем виде, так и на механических свойствах стали. На избавление от окислов уходит много времени и трудозатрат, что отрицательно отражается на себестоимости готового проката. При развальцовке окалина проникает во внутреннюю структуру металла заготовок, снижая пластичность, долговечность и т.д.

К настоящему времени наиболее распространены различные способы механической или химической очистки металлических поверхностей от окалины. К механическим методам очистки относятся дробеструйная, пескоструйная обработки, шлифование абразивными щетками и другие. К химическим относятся травление в соляно-кислотных, сернокислых и азотнокислых ваннах или в щелочах, в том числе с применением электролиза.

Существенными недостатками данных способов являются: недостаточность степени очистки, повреждение поверхности металла и негативное влияние на персонал и окружающую среду, связанное с использованием опасных расходных материалов, реактивов, образованием продуктов (песчаной пыли, пыли окалины, паров кислот, отработанных травильных растворов и загрязненного шлама), которые необходимо утилизировать. С необходимостью улучшения условий труда и безопасности для окружающей среды производств на данные способы накладываются ограничения.

В настоящее время все более широкое применение для удаления различных загрязнений в частности оксидных слоев с поверхности металлов находят лазерные источники (см. патенты: US №4368080 от 27.10.1980, РФ №2104846 от 21.02.1996, РФ №2297886 от 06.06.2005, РФ 2538161 от 28.12.2012, РФ №2718819 от 23.11.2016, РФ №2668619 от 14.08.2017, РФ 2619692 от 24.05.2016).

Так, например, в патенте РФ №2718819 от 23.11.2016 для удаления окалины с поверхности движущихся металлических изделий, например, полосы из нержавеющей стали, либо другой, в т.ч. углеродистой низколегированной стали используют лазерные источники, работающие в импульсно-периодическом режиме и обеспечивающие плотность энергии воздействия 1-20 Дж/см. В изобретении используют блок основных лазеров для удаления окалины. Каждый лазер из блока основных лазеров сканирует излучением поверхность продукта для удаления с него окалины, причем пятна излучения указанных лазеров покрывают всю поверхность, подлежащую очистке от окалины, используя оптическое и/или механическое сканирование, перемещающее в боковом направлении пятна лазерного излучения на поверхности продукта, или оптическую систему, преобразующую пятна в линии.

В указанном изобретении предлагается использовать множество лазеров, каждый из которых выполняет очистку полосы длиной несколько сантиметров (например, 10-15 см) поперек движения листа. Описывается очистка окалины толщиной 250 нм на нержавеющей стали 3016L с помощью лазеров с энергией в импульсе 100 мДж, длительностью импульса 120 не и плотностью энергии воздействия 1-20 Дж/см2. В указанном изобретении сообщается о возможности удаления с поверхности, например, нержавеющий стали 316L или 304L окислов толщиной приблизительно от нескольких десятых мкм до нескольких мкм.

Заявляемые в патенте режимы лазерной очистки позволяют удалять окалину толщиной до нескольких единиц микрон и относятся в основном к прокату из нержавеющих сталей. При этом основной объем выпускаемого проката приходится на низколегированные углеродистые стали, для которых толщина окалины в большинстве случаев составляет от 10 мкм до 100 мкм. Кроме того испарение окалины приводит к модификации поверхности обрабатываемого металла, что в большинстве случаев недопустимо.

В патенте РФ №2668619 от 14.08.2017 способ лазерной очистки поверхности выполняют очистку поверхности стальной заготовки. Способ может быть использован в частности для очистки свариваемых поверхностей от нежелательных слоев и загрязнений, в том числе, для удаления ржавчины и окалины. Для достижения очистки выполняют сканирование расфокусированным коллимированным лазерным лучом по очищаемой поверхности движущейся стальной сформованной трубной заготовки по обе стороны от средней линии будущего шва. Сканируют с переменной частотой следования импульсов лазерного излучения с изменяющейся длительностью импульсов.

В процессе очистки осуществляют перемещение заготовки, а сканирование по очищаемой поверхности заготовки выполняют в направлении, перпендикулярном свариваемым кромкам заготовки, на ширину от 10 до 25 мм по обе стороны от средней линии будущего шва со скоростью от 200 до 400 см/мин, с переменной частотой следования импульсов лазерного излучения в диапазоне от 1 до 10 кГц с изменением длительности импульсов от 15 до 400 не и мощности излучения от 400 до 500 Вт.С целью обеспечения очистки за один проход выполняется регулировка длительности импульса воздействия в пределах от 15 не до 400 не, а сканирование лазерным пучком выполняют с малой скоростью.

Недостатком данного способа также является использование механизма испарения загрязнения, в частности окалины. В отличие от способа, рассмотренного в патенте РФ №2718819 увеличение длительности импульса при одновременном уменьшении плотности мощности (увеличении диаметра пятна) позволяет увеличить толщину испаряемого слоя за один импульс. Сканирование с малой скоростью при высокой частоте следования импульсов, от 1 кГц до 10 кГц, приводит к многократному наложению соседних импульсов и позволяет реализовать очистку за один проход. Однако в данном случае происходит накопление тепла от множества импульсов, падающих за короткое время в область, ограниченную размером пятна, что приводит к перегреву поверхности стали.

Принятым за прототип является наиболее близкий к предлагаемому решению способ лазерной очистки металлических поверхностей от нежелательных слоев и загрязнений, в частности для удаления ржавчины, окалины, краски, раскрытый в патенте РФ 2619692 от 24.05.2016. Способ очистки металлов заключается в использовании на очищаемой поверхности пятна с плотностью мощности лазерного излучения, достаточной для возникновения процессов терморазрушения и испарения покрытия. Для этого используют непрерывное лазерное излучение, пятно которого на поверхности изделия непрерывно перемещают по замкнутой круговой траектории, центр кривизны которой при этом линейно перемещают по траектории любой конфигурации для получения непрерывной полосы обработки.

В описанном способе при удалении загрязнения (ржавчины, окалины, краски) используется различие температуропроводности удаляемого загрязнения и стали. В результате лазерного воздействия слой загрязнения нагревается до температуры кипения и интенсивно испаряется, а температура поверхности стали остается ниже температуры удаляемого загрязнения.

Плотность мощности выбирают из диапазона 105-2*106 Вт/см2, достаточную для испарения теплоизолированных материалов или материалов с низкой температуропроводностью. Длительность воздействия выбирается в диапазоне порядков 10 - 100 мкс, для прогрева загрязнения на глубину порядка 10 мкм.

Недостатком способа очистки металлов непрерывным лазерным излучением, описанном в данном патенте, также является использование механизма испарения. Окалина, является тонким и плотным оксидным слоем и обладает высокой температуропроводностью и хорошим тепловым контактом с металлом. Для интенсивного испарения окалины требуется ее нагреть до температуры кипения, которая близка к температуре кипения стали. Использование длительностей лазерного воздействия более 1-10 мкс для нагрева окалины до температуры кипения, приводит к чрезмерному нагреву металла, который вызывает термическое коробление тонких стальных листов и тонкостенных стальных изделий, а также термические преобразования в самой структуре стали и чугуна, что в конечном итоге приводит к потере функциональных и декоративных свойств очищаемых изделий. Более того, нагрев стали и чугуна при испарении с ее поверхности кипящей окалины неизбежно приведет к высокотемпературному окислению стали и формированию новой окалины, аналогично процессу формирования окалины в процессе производства металлопроката.

Анализ известных способов лазерной очистки металлов, в том числе рассмотренных выше РФ №2718819, РФ №2668619 и РФ 2619692, показывает, что обычно очистку реализуют испарением материала загрязнений, что является их недостатком, поскольку приводит к повреждению очищаемого изделия.

Испарение окалины приводит к повреждению поверхности металла. Применение импульсно-периодических лазеров с длительностью импульсов в наносекундном диапазоне (например, РФ №2718819 и РФ №2668619) позволяет уменьшить глубину термического влияния на обрабатываемую поверхность (по сравнению с воздействием непрерывного лазера с длительностями нагрева в диапазоне порядков от 10 мкс до 100 мкс, например, РФ 2619692). Однако толщина удаляемого слоя для наносекундных импульсов составляет лишь несколько микрон.

Принятый за прототип способ лазерной очистки излучением непрерывного лазера (РФ 2619692), также предполагает испарение загрязнений, в частности окалины. В данном способе предполагается испарять окалину при длительности воздействия 10-100 мкс, что трудно реализуемо из-за высокой температуропроводности стали и окалины. Такое воздействие неизбежно ведет к высокотемпературному нагреву поверхности металла на глубину порядка 100 мкм и термической модификации прогретого слоя с увлечением шероховатости поверхности и формированием остаточных напряжений. Нагрев поверхности стали в данном случае также ведет к формированию новой окалины, что может перекрывать эффект очистки. Высокотемпературный локальный нагрев ведет к термодеформации очищаемого изделия и потере его функциональных и декоративных качеств.

Таким образом, можно утверждать, что рассмотренные выше способы лазерной очистки металлических поверхностей от окалины не позволяют выполнять очистку без повреждения поверхности металла и его модификации.

Решение задачи эффективной очистки стальных и чугунных изделий от окалины может быть получено без ее испарения. Так, например, в патенте SU 1819908 А1 [А. с. 1819908 СССР, МПК C21D 1/82, В21В 45/04. Способ очистки металлопроката от окалины / Вакула Л.А. - №4942792, заявл. 1991.04.23; опубл. 1993.06.07, - 5 с] разрушение окалины предлагается реализовать при нагреве ее не выше температуры плавления за счет индукционного нагрева токами высокой частоты (ТВЧ) поверхности металла и прилегающего слоя окалины.

В патенте рассматриваются механизмы разрушения и удаления фаз окалины с учетом различиях их теплофизических свойств и особенностей термопластической деформации металла при высокотемпературном нагреве. При нагреве поверхности металла с окалиной ТВЧ до температуры 1100°С - 1300°С происходит разрушение и удаление верхних составляющих окалины, слоя гематита и магнетита в результате температурного деформирования металла. При этом нижний слой вюстита разрыхляется, его частицы спекаются, а граничащий с металлом слой оплавляется. Затем оставшийся слой модифицированного вюстита и неудаливщихся ранее частиц магнетита и гематита охлаждают до 800°С-900°С и подвергают микровиброобработке с помощью пьезокерамических элементов для окончательной очистки поверхности металлопроката.

Температурный интервал для удаления вюстита выбирают, исходя из минимума предела прочности на растяжение вюстита.

Способ очистки металлических поверхностей от окалины с помощью ТВЧ имеет следующие недостатки. Тепловыделение на поверхности металла и низкая скорость нагрева по сравнению с нагревом лазерным излучением определяют термическую модификацию поверхностного слоя металла, повреждение очищаемого изделия и бесполезные затраты энергии на прогрев металла в глубину. На очищенных участках поверхности металла во время нагрева формируется вторичная окалина, что может перекрывать эффект очистки.

Нагрев окалины лазерным излучением характеризуется высокой скоростью нагрева, более 1010 град/с, что во много раз больше скорости индукционного нагрева ТВЧ. Тепловыделение происходит на поверхности окалины, и прогрев ее вглубь осуществляется за счет теплопроводности. Увеличение скорости нагрева позволит реализовать более высокие градиенты температуры, что увеличит скорость и эффективность очистки. Уменьшение времени нагрева и локализация выделения тепла на поверхности окалины минимизируют термическое влияние на поверхность металла и ее повреждение.

Раскрытие изобретения

Целью настоящего изобретения является очистка металлических поверхностей от окалины лазерным излучением при уменьшении или исключении термического влияния на обрабатываемую металлическую поверхность.

Поставленная цель достигается тем что нагревают поверхность обрабатываемого материала до температуры ниже температуры плавления окалины, а затем ее охлаждают, реализуя максимально возможное быстрое охлаждение нагретой поверхности за счет диффузии тепла в материал или за счет принудительного охлаждения поверхности, создают градиент температуры в слое окалины, вызывающий внутренние напряжения в объеме разнородных ее слоев, под действием которых происходит термомеханическое разрушение верхнего твердого слоя окалины, состоящего в основном из магнетита и металлического железа, приводящее к разупрочнению, фрагментации и отслоению фрагментов окалины с поверхности металла при минимальном термическом влиянии на нижележащую металлическую поверхность, процесс обработки циклически повторяют до требуемой степени разрушения окалины, а оставшийся на поверхности разупрочненный слой окалины удаляют любым возможным способом или группой таких способов одновременно с лазерной обработкой или после нее.

Принудительное охлаждение с наружной поверхности окалины может выполняться за счет водяного, воздушного, воздушно-капельного, криогенного или иного типа дополнительного охлаждения. Если за одну процедуру не происходит разупрочнения окалины, то процесс обработки циклически повторяют, добиваясь требуемого уровня разупрочнения и удаления окалины. Остаточный рыхлый разупрочненный слой окалины, оставшийся на поверхности после циклов лазерного нагрева и охлаждения, удаляют любым возможным способом. Например, чистовую обработку можно выполнить:

очисткой наносекундными лазерными импульсами в режиме испарения, абразивной механической обработкой, химическим травлением, ультразвуковым воздействием на обрабатываемую поверхность и другими способами.

Осуществление изобретения

Физическим обоснованием предлагаемого способа является неоднородная структура окалины и процесс ее формирования, анализ которой был сделан вывод о возможности разрушения и удаления окалины при ее интенсивном лазерном нагреве и охлаждении, за счет возникновения напряжений между слоями.

Объединенные одним термином - железная окалина, смеси окислов железа, формирующиеся в ходе взаимодействия раскаленного металла с кислородом воздуха, -включают магнетит Fe3O4, гематит Fe2O3 и вюстит FeO. Окисел составляют два слоя, которые легко отделить друг от друга. Когда их толщина в сумме не превышает 40 нм, такую окалину на металле невозможно разглядеть без специальной оптики.

Если суммарная толщина двух пластов находится в диапазоне от 40 до 500 нм, присутствие окисла выдает радужный отлив. При толщине выше 500 нм окалина проявляет себя постоянным окрасом поверхности.

Гематит, формирующий внешний слой, имеет высокую твердость (около 1 030 единиц по Виккерсу) и крайне низкую растворимость в кислоте. Нехватка кислорода приводит к образованию под верхним слоем более мягкого и также почти нерастворимого в кислоте магнетита. Непосредственно с основным металлом соприкасается слой рыхлого и мягкого вюстита, легко удаляющегося механически или при травлении кислотой.

В зависимости от интенсивности нагрева при обработке заготовок толщина слоев может меняться. При температуре выше +570°С окалина приобретает четкую трехслойную структуру. При дальнейшем нагревании растет толщина вюститного слоя. Когда обработка происходит при температуре ниже этого порога, большую часть объема окисла занимают слои магнетита и гематита [Chen, Rex & Yeun, W.Y.D.. (2003). Review of the High-Temperature Oxidation of Iron and Carbon Steels in Air or Oxygen. Oxidation of Metals. 59. 433-468. 10.1023/A:1023685905159].

Во время охлаждения при температуре ниже 570°С вюстит вновь распадается на магнетит и металлическое железо. Высокие градиенты температур при циклах нагрева и охлаждения и различные линейные коэффициенты расширения фаз окалины и стали формируют напряжения в слое окалины. При нагревании на исходную окалину действуют силы сжатия, а при охлаждении - растяжения, что приводит к ее растрескиванию и разупрочнению. В нагревающейся и остывающей окалине также происходят фазовые превращения, приводящие к формированию дополнительных напряжений, увеличению пористости, снижению адгезии к нижележащим слоям окалины или к металлу.

Дополнительное охлаждение, например, с помощью воздушно-капельной смеси приводит к увеличению скорости охлаждения окалины и увеличивает эффективность разрушение окалины вследствие увеличения величины растягивающих напряжений, а также при достаточном расходе хладагента не позволяет нагреваться стальной подложке существенно выше температуры хладагента.

В результате совокупность физико-химических и термомеханических механизмов при обработке заявленным способом позволяет разупрочнить, разрушить исходную окалину и удалить основной твердый слой окалины.

Лазерное разупрочнение и разрушение окалины осуществляется при низкотемпературном (ниже температуры плавления) термомеханическом и термохимическом механизмах воздействия на окалину. Так как температура нагрева поверхности стали существенно ниже температуры ее плавления, то не происходит термической модификации структуры металла и формирования новой окалины. Наличие этапа охлаждения препятствует накоплению тепла в объеме металла, что защищает очищаемые изделия от термодеформации.

В сравнении с лазерной очисткой от окалины в режиме испарения, лазерная очистка окалины по предложенному способу является более эффективной, поскольку осуществляется при меньшей удельной энергии, приходящейся на единицу площади очищенной поверхности. Уменьшение удельной энергии разрушения окалины объясняется меньшей температурой нагрева, а также отсутствием фазовых переходов, плавления и испарения окалины. В отличие от прототипа в данном способе не происходит повреждение поверхности, поскольку температура нагрева окалины не превышает температуру плавления (прототип предполагает испарять окалину). При этом оставшийся тонкий слой окалины после термомеханического разрушения основного слоя окалины обладает термоизоляционными свойствами и снижает термическое воздействие на поверхность металла. Принудительное охлаждение зоны обработки с поверхности предотвращает возможное накопление тепла в объеме металла.

Таким образом, из вышеизложенного следует, что заявленный способ лазерной очистки металлов от окалины достигает поставленной цели - уменьшение или исключение термического влияния на обрабатываемую металлическую поверхность.

Результаты экспериментов

Заявленный способ лазерной очисти металла от окалины за счет термомеханического разупрочнения ее слоев при нагреве до температуры близкой к температуре плавления без вклада испарения с одновременным ее охлаждением был авторами подтвержден практически. Для реализации лазерного нагрева в экспериментах был использован непрерывный волоконный лазер максимальной мощностью 2 кВт.

Критерием разупрочнения и разрушения окалины считалось появление трещин на исходной окалине и фрагментация и отслоение верхней составляющей окалины.

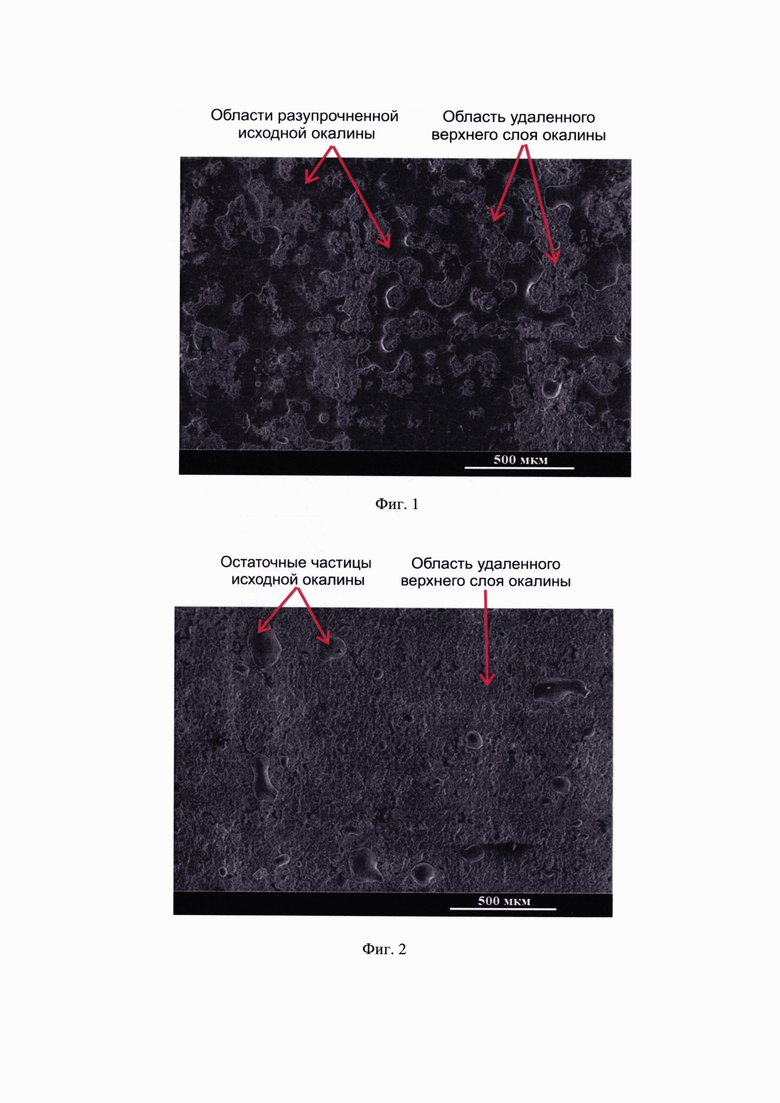

Микрофотография частично разрушенной окалины представлена на фиг. 1. На фиг. 2 приведена микрофотография, поверхности окалины с удаленным верхним слоем исходной окалины (остались лишь единичные отдельные фрагменты, которые легко могут быть удалены дополнительным воздействием). При этом внешний вид поверхности менялся с глянцевого (у исходной окалины) на матовый (у разрушенной). Охлаждение окалины происходило или самопроизвольно за счет теплопроводности, или дополнительно применялось принудительное охлаждение распылением на поверхность окалины воды в виде воздушно-капельной смеси.

Окончательная очистка, при необходимости, может выполняться лазерным, механическим и химическим воздействием. В первом случае очистка от остаточного слоя окалины выполнялась с помощью импульсного волоконного лазера с длительностью импульсов 100 и 200 не в режиме испарения и сублимации окалины. При механической очистке использовалась обработка металлической щеткой и абразивным лепестковым кругом. В качестве химического метода окончательной очистки выполнялось травление в лимонной кислоте. Во всех описанных случаях окончательная очистка выполнялась с производительностью в несколько раз быстрее, чем очистка данными способами исходной окалины, что подтверждает оправданность лазерного разупрочнения и разрушения исходной окалины перед чистовой очисткой металлической поверхности от окалины.

Низкотемпературное воздействия на первом этапе обработки и минимальное, либо отсутствие теплового воздействия на этапе окончательной очистки позволили сохранить исходную структуру стали, а также избежать термической деформации и коробления очищаемых листов металлопроката. При этом было установлено, что при очистке листов толщиной менее 5 мм, необходимо применять дополнительное охлаждение воздушно-капельной смесью во избежание деформации и коробления листов.

В наших экспериментах использовался непрерывный иттербиевый волоконный лазер с длиной волны 1,06 мкм. так как данный тип лазеров является наиболее коммерчески доступным технологическим лазером, широко используемым в промышленности, например, для задач лазерного раскроя металлических материалов.

При этом реализация предлагаемого способа разупрочнения и удаления основного слоя окалины под действием термомеханического и термохимического механизмов не ограничивается применением непрерывного лазерного излучения с длиной волны 1,06 мкм. Достижение поставленной цели изобретения возможно и с использованием других типов лазеров.

Таким образом, проведенный авторами эксперимент полностью подтвердил заявленный способ лазерной очистки металлических поверхностей от окалины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ МЕТАЛЛОВ | 2016 |

|

RU2619692C1 |

| СПОСОБ КОМБИНИРОВАННОГО ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2516422C1 |

| СПОСОБ ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2521260C1 |

| УСТРОЙСТВО ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2523901C1 |

| Способ лазерной очистки поверхности | 2017 |

|

RU2668619C1 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ГОРЯЧЕКАТАНОГО ПОДКАТА ПРИ ПРОИЗВОДСТВЕ ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2021 |

|

RU2785992C1 |

| Способ лазерного микроструктурирования исполнительной плоской кромки деталей из углеродистой стали | 2024 |

|

RU2840325C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ХОЛОДНОКАТАНОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЙ | 2021 |

|

RU2771904C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ К НАНЕСЕНИЮ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2024 |

|

RU2828891C1 |

| Способ лазерного микроструктурирования поверхностного слоя углеродистых сталей | 2024 |

|

RU2836694C1 |

Изобретение относится к лазерной технике и технологии, машиностроению, металлургии, приборостроению и предназначено для очистки поверхностей стальных изделий от окалины, образующейся при их термической обработке в условиях окислительной атмосферы. Способ очистки стальных изделий от окалины заключается в воздействии на окалину лазерным излучением и нагреве ее поверхности до температуры ниже температуры ее плавления. Затем окалину охлаждают, реализуя охлаждение нагретой поверхности за счет диффузии тепла в материал или за счет принудительного охлаждения нагретой поверхности, с обеспечением возникновения градиента температуры в слое окалины, вызывающего внутренние напряжения в объеме разнородных её слоёв, под действием которых происходит термомеханическое разрушение верхнего твердого слоя окалины, состоящего из гематита, приводящее к разупрочнению, фрагментации и отслоению фрагментов окалины с поверхности стали. Процесс обработки циклически повторяют до требуемой степени разрушения окалины, а оставшийся на поверхности разупрочнённый слой окалины удаляют по меньшей мере одним из следующих способов: абразивная механическая обработка, химическое травление, ультразвуковое воздействие или очистка наносекундными лазерными импульсами. Обеспечивается уменьшение или исключение термического влияния на обрабатываемую поверхность. 2 ил.

Способ лазерной очистки стальных поверхностей от окалины, включающий воздействие на окалину лазерным излучением, отличающийся тем, что окалину нагревают до температуры ниже температуры ее плавления, а затем охлаждают, реализуя охлаждение нагретой поверхности за счет диффузии тепла в материал или за счет принудительного охлаждения нагретой поверхности, с обеспечением возникновения градиента температуры в слое окалины, вызывающего внутренние напряжения в объеме разнородных ее слоев, под действием которых происходит термомеханическое разрушение верхнего твердого слоя окалины, состоящего из гематита, приводящее к разупрочнению, фрагментации и отслоению фрагментов окалины с поверхности стали, процесс обработки циклически повторяют до требуемой степени разрушения окалины, а оставшийся на поверхности разупрочненный слой окалины удаляют по меньшей мере одним из следующих способов: абразивная механическая обработка, химическое травление, ультразвуковое воздействие или очистка наносекундными лазерными импульсами.

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ МЕТАЛЛОВ | 2016 |

|

RU2619692C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛА | 2005 |

|

RU2304174C1 |

| СПОСОБ УДАЛЕНИЯ ЛАЗЕРНОЙ ОКАЛИНЫ | 2005 |

|

RU2405863C2 |

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ ОТ ОКАЛИНЫ ДВИЖУЩЕГОСЯ МЕТАЛЛИЧЕСКОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2718819C1 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ГОРЯЧЕКАТАНОГО ПОДКАТА ПРИ ПРОИЗВОДСТВЕ ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2021 |

|

RU2785992C1 |

| US 4063063 A, 13.12.1977. | |||

Авторы

Даты

2024-01-23—Публикация

2023-08-29—Подача