Изобретение относится к металлургии, в частности к термическим способам очистки поверхности металла и его сплавов от окалины, ржавчины, окисных пленок.

Оно может быть использовано для подготовки рабочей поверхности режущего инструмента к напайке на нее абразивного слоя покрытия, используемого в буровой технике, освобождения от ржавчины, окалины поверхностей сталей, снятия анодированной пленки с поверхности алюминия, окисной и закисной пленок с поверхности меди и ее сплавов.

Оно может быть использовано для исследования послойного состояния металла, для изучения характера образования слоев и адгезионных межслоевых свойств.

Известен способ снятия поверхностного слоя с металлических изделий [1]. Лопатки газовых турбин подвергаются химическому травлению в составе, содержащем азотную кислоту - 19,2%, воду - до 100%, плавиковую кислоту - 4,3%. Травление осуществляют при температуре 25-30°C в течение 40 мин до полного снятия окисной пленки (травитель №65).

Темную окисную пленку с меди снимают электрохимическим травлением поверхности в травителе, содержащем калия бихромата - 2-10 г/л, натрия азотнокислого - 80-100 г/л. Температура травления 18-25°C, плотность тока 1-2 А/дм2; рН 7-8 (травитель №66).

Недостатками известных способов являются длительность обработки, агрессивность среды, использование специального оборудования для выполнения поставленной задачи: использование мощной установки для охлаждения травителя в процессе травления поверхности изделия. После травления структура поверхности обрабатываемого металла, освобожденная от окалины, изменена под воздействием травителя, изменены и прочностные свойства поверхности. Способы не позволяют осуществить снятие только окисной пленки, т.к. составы являются одновременно травителями и самого обрабатываемого металла изделия.

Известны способы обработки поверхности металла [2] путем очистки поверхности шлаком. Слиток металла погружают в расплавленный металл на глубину, равную толщине снимаемого слоя металла, и непрерывно вращают слиток вокруг его оси. Шлак электропроводен. Проводят ток через него. Шлаком заполняют графитовый тигель. Оплавленный металл поверхностного слоя слитков накапливается на дне тигля. Сталь Х18Н10Т, например, сверлят и крепят в конусных зажимах. Опускают в жидкий шлак 4НФ-6 на глубину 30 мм, что соответствует толщине гарнисажа слитка вакуумного дугового переплава. Способ осуществляют при удельной мощности электролита - 0,8-1 ВА/см2. Скорость вращения слитка = 1 об/мин. Оплавляют слиток на глубину 30 мм, вынимают из тигля.

Способ сложен, требует больших энергозатрат. Приводит к изменению свойств поверхностных слоев и не осуществим для послойного снятия слоев с поверхности без изменения их свойств и контроля структурного состояния. Очистка поверхности металла связана с оплавлением этой поверхности и последующим отходом окислов от нее.

Известен способ обработки поверхности твердого сплава [3] с целью удаления окисной пленки, предназначенной для пайки к корпусу режущего инструмента путем вакуумного отжига при температуре 1000-1100°C. Выдерживают изделие в течение 1 1/2 часа, затем охлаждают до 600°C в течение 2 часов. После охлаждения до 600°C тигель вынимают. Дальнейшее охлаждение протекает на воздухе. Вакуумный отжиг ведут в среде, обогащенной парами флюса. Флюс содержит буру 50%, фтористый калий 40%, борную кислоту 10%. Для этого твердосплавные частицы размещают в приспособлении, в нижнюю часть которого укладывают флюс. Приспособление ставят в тигель вакуумной печи и нагревают до 1000-1100°C. Детали, прошедшие вакуумный отжиг, подают под пайку, которая проводится с применением этого же флюса и припоя Л 62.

Способ требует высоких температур для реализации, длительного времени выдержки и длительного поэтапного охлаждения. Несмотря на использование флюса, способного предотвратить окисление поверхности на воздухе за счет сочетания компонентов, используют вакуум, усложняя способ и удорожая процесс пайки. Способ изменяет структурное состояние как окисной пленки, так и изделия, что затрудняет процесс исследования материала.

Наиболее близким техническим решением к изобретению являются выбранный в качестве прототипа способ [4] очистки поверхности металла от окалины. Способ включает индукционный нагрев поверхностного слоя перед механическим удалением окалины при температуре 1000-1300°C. Нагрев осуществляют вначале до 1000°C со скоростью 0,1-0,2°C/с. При этом от 600°С до 1000°C в результате термопластической деформации удаляют отдельные фазы окалины - гематит и магнетит. Дальнейший нагрев в интервале 1100-1300°C происходит с оплавлением пленки вюстита, примыкающей к металлу, и спеканием разрыхленных чешуек окалины. Разрушение и отслоение спеченной окалины методом микровибрационного воздействия эффективно происходит в диапазоне радиочастот, близких к частотам индукционного нагрева, применяемым в данном способе (˜440000 Гц). При 800-900°C происходит максимальное удаление вюстита (FeO), когда изделие охлаждается до этой температуры, после этого поверхностный слой дополнительно подвергается микровибрационной обработке с частотой индукционного нагрева.

Способ имеет ограниченное применение: он рассчитан на очистку окалину и изделия - металлопроката, который подвергается термопластическому деформированию вместе с окалиной, т.е. только гибкого материала. Способ сложен в исполнении, т.к. требует дополнительного оборудования, использующего поэтапно высокие температуры, регулирование скорости нагрева токами максимально возможной частоты и времени выдержки, а также охлаждающее оборудование дорогостоящее и энергоемкое. Способ изменяет свойства окалины и поверхностные слои основного металла, т.е. для изучения истинного состояния окалины и поверхностного недеформируемого слоя металла способ не может быть реализован.

Задачей изобретения является повышение качества очистки поверхности металлов от окалины, ржавчины, окисных пленок, а также возможность послойного удаления слоев металла с его поверхности, без изменения свойств металла и удаляемого материала, возможность исследования истинного состояния как металла, так и удаляемого материала с поверхности его, расширение возможности использования отхода полимера - полиэтилентерефталата (ПЭТФ).

Технический результат изобретения достигается способом обработки поверхности металла, при котором нагревают поверхность металла, охлаждают, выдерживают до проявления арочного эффекта удаляемого слоя с поверхности металла, механически удаляют окалину, согласно изобретению берут отходы сориентированного полимера - полиэтилентерефталата (ПЭТФ), измельчают их до получения частиц размером 1-4 мм, нагревают обрабатываемые металлы с удаляемым слоем на нем до 400-450°С, на нагреваемую поверхность удаляемого слоя постепенно насыпают частицы полимера вначале размером 1-2 мм, затем 3-4 мм, толщиной слоя 10-15 мм, оплавляют частицы до получения сплошного слоя покрытия, покрытие выдерживают до начала интенсивного газовыделения на границе удаляемый слой - полимерное покрытие, прекращают нагревать металл, покрытие подпрессовывают на удаляемом слое до полного исчезновения газовых пузырьков, обрабатываемый металл охлаждают на воздухе до комнатной температуры, полимерное покрытие, с зафиксированным на его тыльной стороне поверхности удаляемым слоем (ржавчины, окалины со стали, анодированным слоем с алюминия, окисной или закисной пленки с меди и их сплавов, а также слоя металла с поверхности его), выдерживают на поверхности обрабатываемого металла до проявления арочного эффекта и механически, преимущественно вручную, удаляют.

Существенными признаками заявленного способа, общими с существенными признаками прототипа являются: нагрев поверхности металла, охлаждение, появление арочного эффекта и механическое удаление окалины.

Новыми существенными признаками заявляемого способа обработки поверхности металла, отсутствующими в прототипе, являются: температура нагрева и охлаждение металла; использование сориентированного отхода полиэтилентерефтала (ПЭТФ), получение покрытия из этого полимера на удаляемой поверхности не только окалины, но и ржавчины, окисной пленки, анодированной пленки или слоя металла с поверхности металла, который необходимо отделить; использование ПЭТФ для удаления с недеформируемой в момент удаления поверхности металла не только окалины (как в прототипе), но и окисной пленки, имеющей малую толщину и хорошую адгезионную связь с металлом, а также ржавчины, но и совершенно новый эффект - удаление одного слоя чистого металла, т.е. не содержащего оксидов на поверхности, от основной части металла, т.е. послойное снятие слоев металла, без нарушения их целостности и исходного структурного состояния; получение полимерного покрытия, дающего большую усадку при охлаждении, что способствует развитию значительных усилий сжатия, помогающих усилению сил сцепления покрытия и удаляемых слоев с обрабатываемого металла; возможность постадийного перехода из одного состояния полимера (аморфного) в другое (кристаллическое) и плавление за пределами использования известного диапазона температурного режима этого полимера [5]; возможность управления процессом удаления оксидов и даже слоя самого обрабатываемого металла без физико-химических изменений как удаляемого слоя, так и самого обрабатываемого металла; использование ранее сориентированного ПЭТФ в виде контейнеров для напитков вторично и в области металлургии для удаления окалины, окисной пленки, ржавчины и даже самого металла в виде монослоя с поверхности его при температурах, не влияющих ни на металл, ни на удаляемый слой, и в то же время переводят полимер из высоконапряженного состояния в слабонапряженное (сориентированное изделие, имеющее деформацию растяжения - 200-300%, стремится, благодаря плавлению, усадке и высвобождению напряжений в расплавленных частицах, зафиксировать сопряженный с покрытием поверхностный слой на металле, или слои окислов, находящихся на его поверхности). Обладая эффектом памяти, полимер ПЭТФ при охлаждении стремится приобрести первоначальную форму. При температуре 400-450°C начинается интенсивное газовыделение из пор, трещин удаляемого слоя и металла и скопление пузырьков на границе полимер - удаляемый слой и одновременное затекание в капилляры, поры, трещины расплава полимера. Дальнейшее прекращение нагрева металла и удаляемого слоя способствует появлению значительных термомеханических напряжений сжатия в ПЭТФ - покрытии при его охлаждении. Эти напряжения приводят к тому, что между сопряженными поверхностями устанавливается прочная адгезионная связь. В процессе охлаждения изделия из металла на воздухе происходит кристаллизация полимерного покрытия, дополнительно усиливающая прочность, как самого покрытия, так и связь его с верхним слоем металла или например окисной пленкой, окалиной, ржавчиной. Подпрессовка полимерного покрытия на поверхности обрабатываемого металла способствует уплотнению покрытия на поверхности удаляемого слоя, гарантирует после выхода воздушных пузырьков из пустот в металле и удаляемом слое на металле проникновение расплава полимера в них на заданную глубину. В связи с этим усилия подпрессовки напрямую зависят от глубины проникновения расплава полимера в пустоты удаляемого слоя и «рыхлости» обрабатываемой части на поверхности металла. Усиливающиеся термомеханические напряжения в полимерном покрытии при охлаждении способствуют проявлению арочного эффекта между металлом и покрытием, при этом покрытие или само отрывается от металла, или его удаляют любым механическим способом (ударом, отрывом и т.д.). Удаляют полимер с металла совместно с окисной пленкой, слоем ржавчины, окалины или, если необходимо, слоем металла с его поверхности, зафиксированными на тыльной стороне поверхности покрытия.

Известен полимер (ПЭТФ) полиэтилентерефталат. Его применяют для изготовления деталей, изделий антифрикционного и конструкционного назначения (ТУ 6-05-830-76), который вторично используют при температуре 245-250°C, уд. давлении 80-110 МПа, под давлением выдерживают 20-30 с, а при охлаждении 30-60 с.

Переработка проводится под давлением литьем. Для этого полимер предварительно подсушивается при 120-130°C 5-6 часов [6]. В известном а.с. [5] все возможные варианты использования ПЭТФ допускают нагрев его до температуры не выше 240-288°C, используя металлическую форму при отливке изделия из него. Заявленное изобретение использует полимер ПЭТФ, нагревая металл до 400-450°C, решает задачу удаления с поверхности металла окислов и даже монослоев металла без изменения свойств отслаиваемых материалов.

По имеющимся у заявителя данным в известных решениях отсутствуют признаки, которые отличают от прототипа заявляемое техническое решение, что позволяет сделать вывод о соответствии критерию «изобретательский уровень». Изобретение имеет технический характер решения.

По заявленному способу перед нагревом поверхности металла подготавливают материал покрытия путем измельчения отходов сориентированного полимера, в качестве которого используют полиэтилентерефталат. Сориентирован полимер за счет значительных деформаций (200-300%) при получении из заготовки (преформы) емкостей (контейнеров) для напитков. Измельчают такие отходы до размера частиц в пределах 1-4 мм для того, чтобы упростить получение сплошного покрытия, т.к. частицы в виде пластинок большего размера меняют форму от нагрева (на трубочки, спирали), отходя от поверхности металла в незапланированном направлении (скатываются с нее), затрудняя тем самым их оплавление, слияние друг с другом и получение сплошного слоя покрытия. Частицы менее 1 мм трудно получить из этого материала и их роль совершенно иная, они быстро оплавляются, не успев соединиться с соседними частицами, таким образом они не способны образовать покрытие, которое бы равномерно покрывало всю поверхность обрабатываемого металла, что ухудшает качество очистки металла. К тому же частицы размером менее 1 мм изотропны в структурном отношении, эффект памяти у них отсутствует, при оплавлении и после охлаждения они не способны реализовывать способ, не появится арочный эффект из-за того, что сжимающие напряжения незначительны. Использование частиц от 1 мм до 2 мм эффективны преимущественно при получении покрытия из сориентированного материала из ПЭТФ для удаления с поверхности металла ржавчины, окалины, т.к. сила сцепления (адгезионная связь) их с металлом невелика.

Частицы размером 3-4 мм способны развить при оплавлении значительные напряжения сжатия, выявляя четко эффект памяти. Способность же к проникновению на всю глубину удаляемого слоя развивается эффективно при последовательном насыпании на нагретую поверхность удаляемого слоя частиц размером 1-2 мм, затем 3-4 мм. При охлаждении, благодаря значительной термоусадке ПЭТФ - покрытия, полученного из этих частиц, удается зафиксировать и удалить слои окисной пленки, ржавчины и окалины, или поверхностный монослой металла от основной части металла, обладающего сильными адгезионными связями с металлом. Предлагаемый способ сохраняет удаляемый с металла материал в неизменном физическом и структурном состоянии, что позволяет затем провести исследования истинного структурного состояния, проконтролировать качество покрытия (например, анодированного слоя) как количественно (прочность, твердость и т.д.), так и качественно (оптическое исследование, визуальное наблюдение и т.д.). В способе прототипа для удаления окалины требуется высокая температура (1100-1300°C), при этом поверхностные слои и металла и окалины подвергаются термоудару, изменяются их свойства. Окалина охрупчивается и осыпается в верхних слоях. Нижний слой окалины оплавляется, затем кристаллизуют. Следовательно, он претерпевает изменения. В оплавленном слое, граничащем с металлом, т.е. в окалине при охлаждении до 800-900°C возникают напряжения сжатия, проявляется арочный эффект.

В предлагаемом способе металл и удаляемый слой нагревают до температуры 400-450°C, исходя из того, что ниже 400°C процесс оплавления полимерных частиц и газовыделение из удаляемого слоя идет недостаточно производительно (длительное время), а после охлаждения металла полученного покрытия не удается достичь «арочного» эффекта. Покрытие остается на поверхности металла вместе с окалиной, окисной пленкой или ржавчиной. При нагреве металла выше 450°С частицы полимера, быстро оплавляясь, образуют прерывистый слой покрытия, далее следует быстрое «вскипание» полимера и его окисление. И в этом случае не достигается арочный эффект, который позволил бы удалить окалину, пленку окисную или ржавчину с поверхности металла. Нагрев в заявленном диапазоне температур 400-450°C поверхности металла и удаляемого слоя позволяет на верхних рыхлых слоях сплавиться полимерным частицам, захватывая плотно удаляемый материал в результате того, что используется сориентированный и значительно деформированный материал - полиэтилентерефталат в частицах отхода. Частицы размером 1-2 мм, а затем размером 3-4 мм оплавляются, сжимаются, при этом снижается вязкость расплава, позволяя увеличить жидкотекучесть его и внедрение в удаляемый материал по всему объему равномерно, достигая эффекта «заклепок». Так как при этих температурах расплав остается прозрачным, то легко контролируется момент газовыделения, появления воздушных пузырьков, интенсивно выходящих и скапливающихся из пор удаляемого слоя на границе с полимером. После выхода воздуха с удаляемого слоя и металла прекращают нагревание, ПЭТФ-покрытие подпрессовывают и охлаждают. В процессе охлаждения полимерное покрытие плотно фиксирует на своей поверхности с тыльной стороны удаляемый с металла слой за счет термоусадки и рекристаллизации ПЭТФ. Удаляемый слой за счет значительной разницы свойств металла и покрытия отделяется вместе с полимерным покрытием.

Способ проверен экспериментально и подтвержден на рабочих поверхностях режущего инструмента (фреза оконная типа ФО-112 и кольцевая типа ФК 90/64). Способ освоен в ООО «БИТТЕХНИКА» и предполагается использовать также для очистки поверхностей от окисной пленки на заготовках из стали 20, 40, 45 и сплавов меди (МНЦ-15-20), алюминия Д1. Способ промышленно применим.

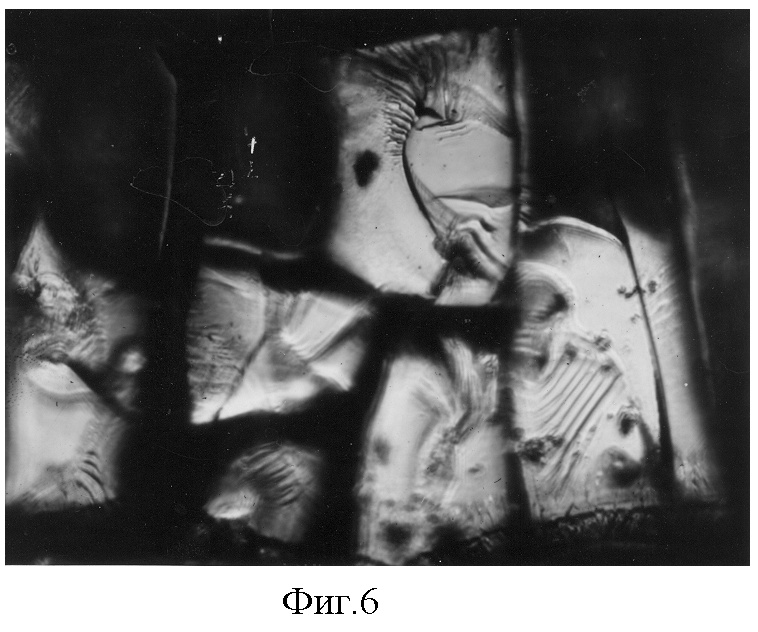

Осуществление заявляемого способа поясняется с помощью приспособления (фиг.1в).

На фиг.1 схематически изображен один из вариантов реализации способа; где а - на поверхности металла 1 имеется покрытие из ПЭТФ - сориентированных отходов; б - покрытие 2 - после охлаждения и образования арки над поверхностью металла 1 со слоем окалины 3 на тыльной стороне покрытия 2; в - приспособление, отрывающее покрытие 2 совместно со слоем окалины 3 на нем. Приспособление выполнено в виде пластины 4 со съемным заостренным ножом 5 на одном конце и ударным элементом 6 на другом.

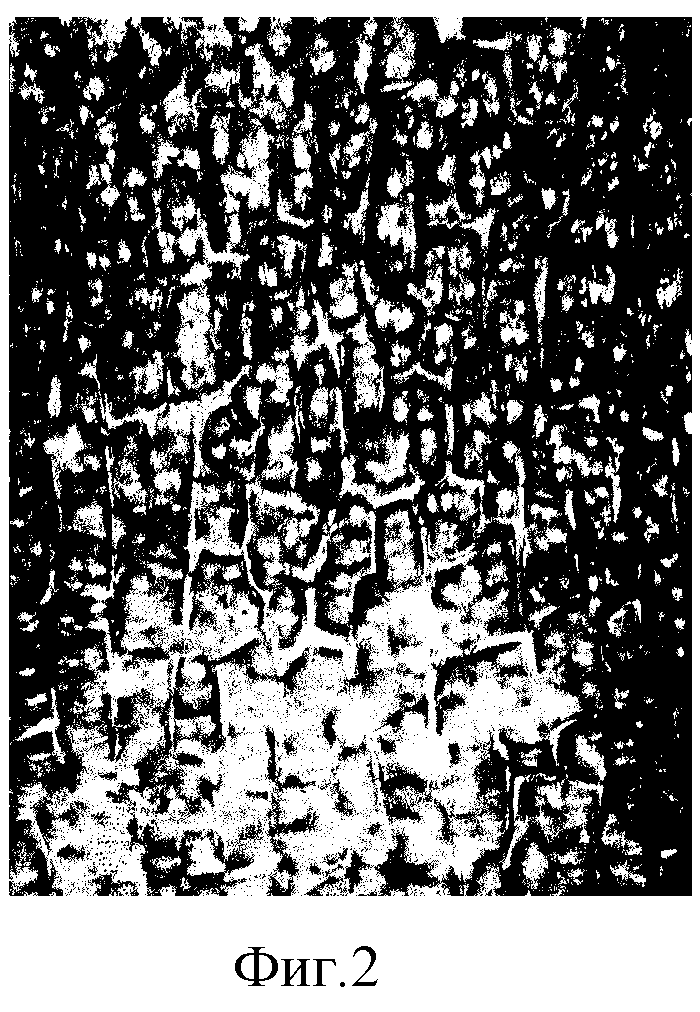

На фиг.2 показана микроструктура полимера (ПЭТФ) после изготовления из заготовки (преформы) сориентированной емкости для напитков (деформация - 300%, зафиксирована в емкости выдувным способом без нагрева).

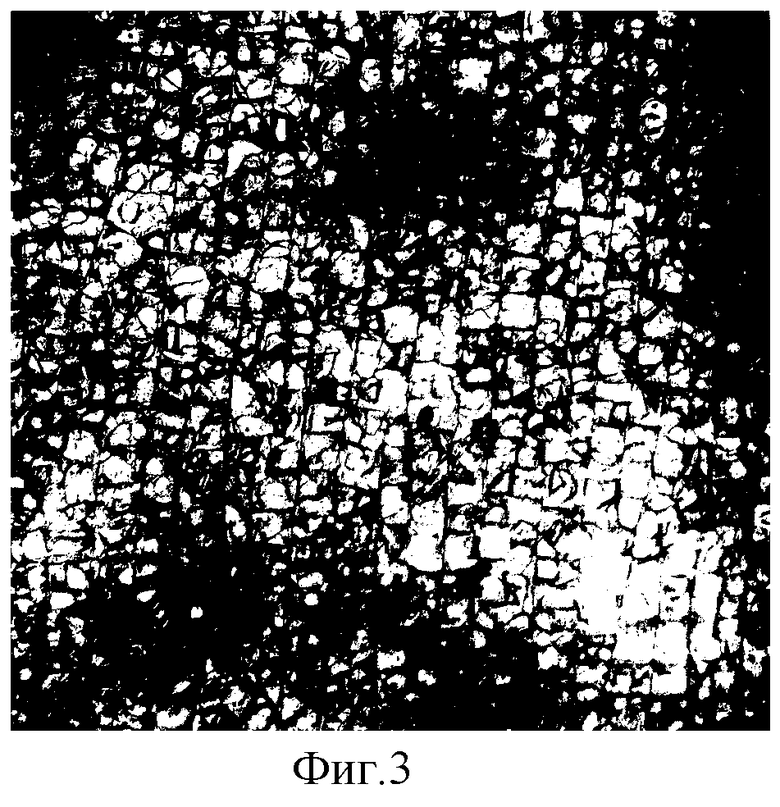

На фиг.3 показана микроструктура полимера (ПЭТФ) после измельчения емкостей и получения покрытия на поверхности металла заявляемым способом.

На фиг.4 показана микроструктура медной проволоки, выявленная на поверхности после удаления окисной пленки заявляемым способом.

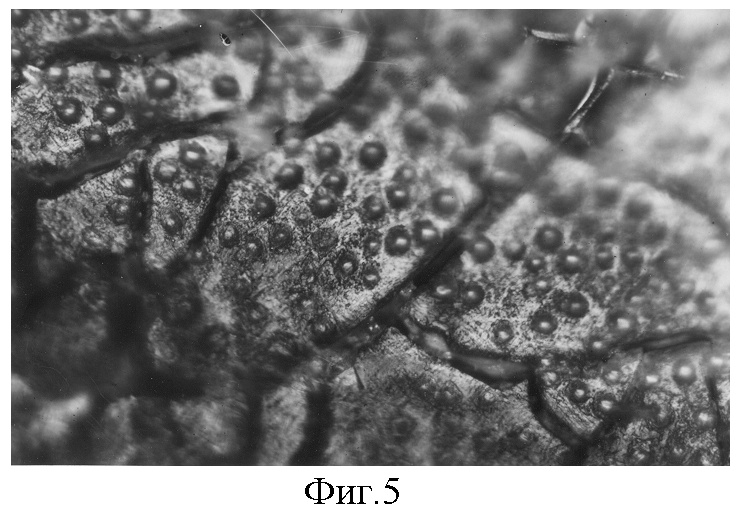

На фиг.5 показана макроструктура анодированной пленки на алюминиевом образце, в месте контакта с поверхностью металла.

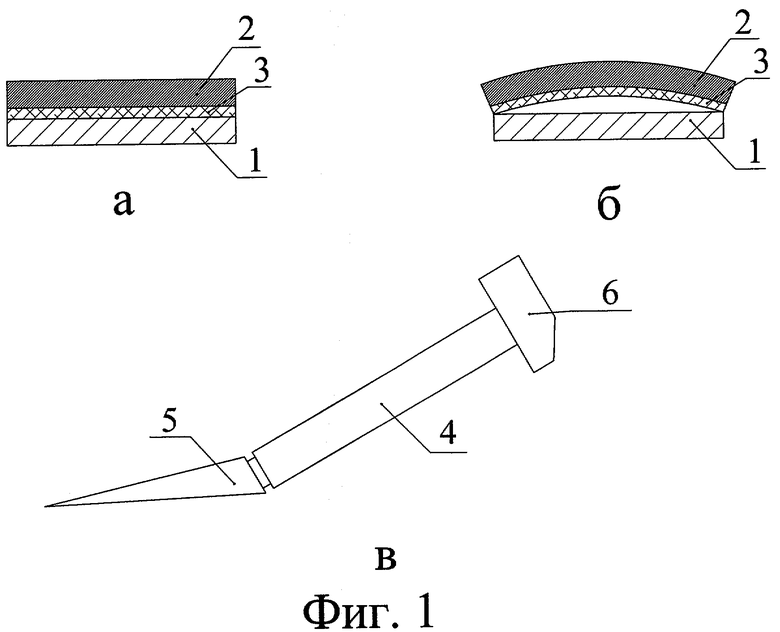

На фиг.6 показан вид макроструктуры поверхности стали 20 после отрыва одного слоя металла от другого заявляемым способом.

На фиг.7 показана «реплика» с поверхности прутка, содержащего твердосплавные частицы, и связку и используемого для напайки его на рабочую поверхность режущего инструмента.

Заявляемый способ осуществляется следующим образом.

Берут емкости из-под напитков (в основном это газированная вода). Емкость (контейнеры) из полимера - полиэтилентерефталата (ПЭТФ), 030110 (ТУ 6-05-830-76). Емкости представляют собой сориентированный полимер (см. фиг.1), который на 200-300% деформирован выдувным способом без нагрева из преформы. Поэтому материал емкостей имеет большие внутренние напряжения в полимерной структуре. Емкости измельчают на грануляторе ножевого типа марки ИПР-300. Отсеивают частицы размером 1-4 мм от частиц меньшего и большего размера. Обрабатываемую поверхность металла (см. таблицу) нагревают до 400-450°С. 400°С - нагревают металл, имеющий тонкую пленку окислов (от долей микрон до 5,0-10,0 мкм, образованную в результате воздушного оксидирования простым нагревом металла или естественным путем в результате обычной атмосферной коррозии. 450°C - нагревают металл, имеющий значительную или многослойную окисную «пленку» (например: анодированное покрытие на алюминии, достигающее толщины 50 мкм и более, полученное в специальных режимах электрохимического оксидирования алюминиевых сплавов; окалина, полученная на поверхности металлопроката, где она многослойна).

На нагретую поверхность металла постепенно насыпают частицы отхода сориентированного полиэтилентерефталата (ПЭТФ) в виде частиц от 1 до 4 мм размером, вначале частицы размером 1-2 мм, т.к. они быстрее оплавляются и проникают в поры, трещины, любые пустоты удаляемого материала (окалина, ржавчина, анодная окисная пленка и т.д.), а затем частицы размером 3-4 мм, имеющие значительные внутренние напряжения, которые вначале меняют форму и структурное состояние (фиг.3) в результате усадки, а затем оплавляются, закрывая поверхность, удаляемую с металла, ровным слоем (фиг.1а). Образуется сплошной слой покрытия. Толщина слоя насыпаемых частиц на удаляемую поверхность 10-15 мм, в зависимости от толщины и плотности удаляемого слоя на поверхности металла. 10 мм - для удаления тонких и легко удаляемых слоев (ржавчина, окалина, верхние слои и т.д.) (см. фиг.4). 15 мм - для удаления толстых и плотных слоев (многослойные анодированные слои, фиг.5).

Такой диапазон и величина толщины насыпаемых частиц ПЭТФ на нагретую поверхность удаляемого слоя или металла, как показали исследования, продиктован еще и тем, что ПЭТФ является полимером, обладающим значительной термоусадкой. Отходы, используемые в заявленном изобретении, обладают эффектом памяти и способны сокращаться с деформацией 200-300% до исходного состояния. С учетом этого эффекта и для получения сплошного покрытия, часть из которого находится внутри удаляемого слоя с поверхности металла, предложена толщина покрытия, которая обеспечивает покрытию возможность отделиться вместе с удаленным слоем, окисным слоем на металле, без нарушения целостности этого окисного слоя, что невозможно было реализовать в прототипе и остальных известных технических решениях [1-4]. За счет такой возможности упрощается способ получения реплик (фиг.7), исследования структурного состояния как окисной пленки и ее изменения, так и морфологии поверхности неразрушающим способом. В случае же необходимости послойного исследования самого металла, полученное покрытие из ПЭТФ способно отделить один слой металла от другого (фиг.6). Получаем «излом» поверхности металла без традиционного испытания его на предельную прочность (ранее - излом получали в месте разрыва материала). Т.е. это новые возможности исследования состояния металла.

После образования сплошного покрытия на металле из ПЭТФ идет процесс газовыделения из пустоты (трещины, поры и т.д.) в удаляемом слое. Газовые пузырьки интенсивно скапливаются на границе раздела удаляемый слой - полимер. Нагрев металла прекращают. Полимерное покрытие, оставаясь прозрачным, становится эластичным. В этом эластичном состоянии на покрытие оказывают давление (подпрессовку), уплотняя его, при этом одновременно захлопываются газовые пузырьки, а покрытие заполняет поры, капилляры, трещины в удаляемом слое. Охлаждают и металл, удаляемый слой и покрытие на воздухе до комнатной температуры. В результате возникает арочный эффект (фиг.1б). На тыльной стороне поверхности покрытия из ПЭТФ имеется удаляемый с поверхности металла слой (фиг.1б и фиг.4-7), который зафиксирован в полимерном слое. Арочный эффект получается в результате того, что в покрытии вновь, как и до оплавления частиц отхода из ПЭТФ, возникают напряжения сжатия с деформацией сжатия, как внутри самого покрытия, так и в части покрытия, находящегося в удаляемом с металла слое (окалине, ржавчине, окисной пленке). За счет различия теплофизических свойств и общей границы сопряжения между металлом и покрытием, после охлаждения металла до комнатной температуры покрытия, совместно с удаляемым слоем в нем, отрывается от металла (фиг.1б), очищая металл от окалины, ржавчины или анодированной пленки. После этого дополнительно возможно отделить слой чистого металлического слоя от основной массы, повторяя режимы, заявленные в способе. Таким образом, возможно неоднократно осуществлять послойное снятие поверхностных слоев с металла (преимущественно стали). Для удаления с металла покрытия вместе с окалиной, ржавчиной, окисной пленкой и металлическим слоем можно использовать вибрацию в случае, когда неважна целостность удаляемого слоя. Можно использовать приспособление (фиг.1в), которое выполнено в виде пластины 4, один торец которой снабжен съемным конусообразным ножом 5, а другой торец снабжен ударным элементом 6. Если арка четко проявилась, то, заводя конусную часть 5 приспособления под покрытие и углубляясь внутри арки, можно легко освободить металл от удаляемых слоев. В случае неярко проявленной арки вначале пользуются ударным элементом 6 приспособления, а затем конусообразным ножом 5. Но возможны и другие варианты механического отрыва от металла окисной пленки, окалины, ржавчины или поверхностного слоя металла. Сравнительные с прототипом данные о преимуществе заявляемого изобретения представлены в таблице. Очистке подвергались образцы в виде пластин размером 10×20×5 мм из стали 20, 40, 45, имеющие на поверхности окалины, ржавчину, окисную пленку, меди - МНЦ 15-20 и ДУКМ (дисперсноупрочненный композиционный материал на основе меди), а также алюминиевого сплава Д1.

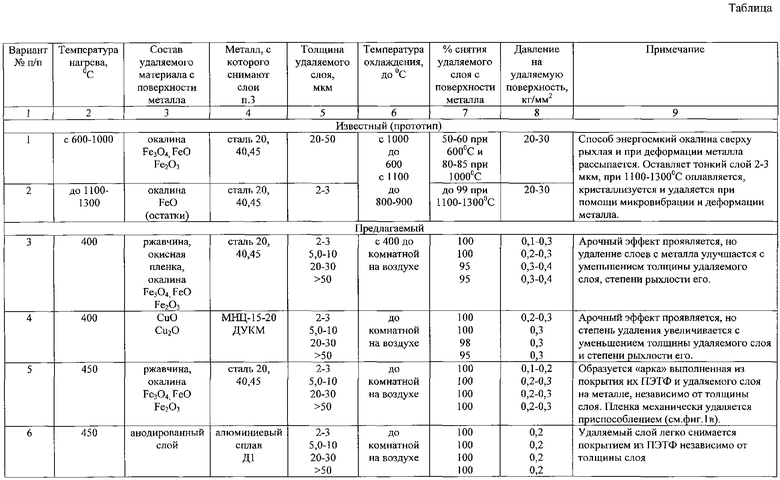

Качество очистки поверхности оценивалось визуально и при помощи микроскопов МБИ-2 и МИМ-8 при различных увеличениях. Нагрев металла проводился в печи и контролировалась температура нагрева при помощи хромель-копеловой термопары. Параметры экспериментов выбирались в заявленных диапазонах. Данные всех экспериментов как в соответствии с прототипом (варианты (1-2), так и в соответствии с изобретением (варианты 3-11), приведены в таблице.

Из таблицы видно, что предлагаемый способ имеет существенные преимущества по сравнению с прототипом. При этом, если нагрев металла производить ниже 400°C (вариант 10), то процент удаляемого материала (окалины, ржавчины, окисной пленки) со стали, алюминия или меди уменьшается. Если нагрев металла производить выше 450°С, то способ не может быть реализован, т.к. полиэтилентерефталат (ПЭТФ) при этой температуре быстро вскипает во всем объеме и чернеет, расплываясь тонким слоем по металлу. После охлаждения арочного эффекта не наблюдается. Удалить окалину, ржавчину или окисный слой не удается (вариант 11). Согласно данным проведенных экспериментов, изобретение по сравнению с прототипом обладает следующими преимуществами:

1. Способ позволяет удалить окалину или окислы не только с металлопроката и не только со стали не за счет одновременной деформации металла и высокой температуры, а за счет использования дешевого отхода полимера из полиэтилентерефталата при низкой (в 2 и более раз) (по сравнению с прототипом) температуре нагрева металла.

2. Впервые используют отход из полиэтилентерефталата, сориентированного при температурах (400-450°C), запрещенных к использованию [5-8, 9 колонка].

3. Способ значительно проще в реализации, т.к. не требует специального оборудования, с отходами из ПЭТФ нет проблем, т.к. емкостей из-под напитков множество и они почти бесплатны.

4. Способ является энергосберегающим, не требуя использования высоких температур при нагреве и при охлаждении.

5. Способ не изменяет свойств очищаемого металла и удаляемых слоев с его поверхности, что позволяет осуществить неразрушающий контроль того и другого после удаления окисных слоев.

6. Проявление арочного эффекта позволяет упростить удаление окалины, ржавчины или окисной пленки и не послойно, а за один прием, независимо от толщины и физических, структурных свойств их. В отличие от прототипа в этом активно участвует слой покрытия из отходов сориентированного полиэтилентерефталата, с использованием его структурно-напряженного состояния, эффекта памяти, позволяющих зафиксировать удаляемый слой на своей поверхности на его тыльной стороне.

7. Способ впервые позволяет послойно снимать слои металла полимером, без нарушения их целостности и свойств, как основного, так и съемного слоя. При этом получаем как бы излом - реплика поверхностных слоев металла, который позволяет изучить структурное состояние металла в его истинном виде. Ни прототип, ни другие, ранее известные способы получения излома (путем деформирования металла до разрушения), не дают этой возможности.

8. Изобретение не оказывает отрицательного действия на состояние окружающей среды, а наоборот помогает использовать пустые емкости в новом направлении.

Источники информации

1. Попилов Л.Я. Советы заводскому технологу, 1975 г., с.183 (№65-66).

2. А.С. №694238, МКИ В 45/04 от 01.06.78 г.

3. А.С. №192839, МКИ С21D 1/821 от 04.01.65 г.

4. А.С. №1819908, МКИ С21D 1/82 от 23.04.91 г. (прототип).

5. А.С. №94046418, МКИ С08G 63/183 от 02/08/94 (US 03.02.93 г.).

6. Кацнельсон М.Ю., Бадаев Г.А. Справочник. Полимерные материалы, Л., Химия, 1982 г., с.145-146.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫЯВЛЕНИЯ СТРУКТУРЫ НА ПОВЕРХНОСТИ МАТЕРИАЛА ИЗДЕЛИЯ | 2006 |

|

RU2331864C1 |

| ПОЛИЭФИРНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2381243C2 |

| СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1988 |

|

RU2046720C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ТРУБЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2152454C1 |

| СМЕСИ ПОЛИМОЛОЧНОЙ КИСЛОТЫ И ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ ДЛЯ ОБЛАСТЕЙ ПРИМЕНЕНИЯ ПРИ УПАКОВЫВАНИИ | 2009 |

|

RU2480485C2 |

| Способ получения гранулированной асфальтобетонной смеси на основе дисперсных промышленных и бытовых отходов | 2021 |

|

RU2762177C1 |

| ГРУНТОВОЧНЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИИ | 2009 |

|

RU2430130C2 |

| РАЗДЕЛЕННАЯ НА СЕКЦИИ ГРАНУЛА ДЛЯ УЛУЧШЕННОГО УДАЛЕНИЯ ЗАГРЯЗНЕНИЙ | 2006 |

|

RU2397867C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2006 |

|

RU2332524C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ АЛЮМИНИЯ ИЛИ СПЛАВА НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ | 2002 |

|

RU2214873C1 |

Изобретение относится к металлургии, в частности к термическим способам очистки поверхности металла и его сплавов от окалины, ржавчины, анодных покрытий. Техническим результатом изобретения является повышение качества очистки поверхности металлов, расширение возможности использования полимера полиэтилентерефталата (ПЭТФ) в виде отходов. Технический результат достигается тем, что берут отходы сориентированного полимера-полиэтилентерефталата (ПЭТФ), измельчают их до получения частиц размером 1-4 мм, нагревают обрабатываемые металлы с удаляемым слоем на нем до 400-450°С, на нагреваемую поверхность удаляемого слоя постепенно насыпают частицы полимера вначале размером 1-2 мм, затем 3-4 мм, толщиной слоя 10-15 мм, оплавляют частицы до получения сплошного слоя покрытия, покрытие выдерживают до начала интенсивного газовыделения на границе удаляемый слой - полимерное покрытие, прекращают нагревать металл, покрытие подпрессовывают на удаляемом слое до полного исчезновения газовых пузырьков, охлаждают на воздухе до комнатной температуры, выдерживают покрытие на поверхности металла до проявления арочного эффекта и механически, преимущественно вручную, удаляют. 1 табл., 7 ил.

Способ обработки поверхности металла, при котором нагревают поверхность металла, охлаждают, выдерживают до проявления арочного эффекта удаляемого слоя с поверхности металла, механически удаляют окалину, отличающийся тем, что измельчают отходы сориентированного полимера-полиэтилентерефталата до получения частиц размером 1-4 мм, нагревают обрабатываемые металлы с удаляемым слоем на нем до 400-450°С, на нагреваемую поверхность удаляемого слоя постепенно насыпают частицы упомянутого полимера вначале размером 1-2 мм, затем 3-4 мм толщиной слоя 10-15 мм, оплавляют частицы до получения сплошного слоя покрытия, которое выдерживают до начала интенсивного газовыделения на границе удаляемый слой - полимерное покрытие, прекращают нагрев металла, покрытие подпрессовывают на удаляемом слое до полного исчезновения газовых пузырьков, обрабатываемый металл охлаждают на воздухе до комнатной температуры и полимерное покрытие, с зафиксированным на его тыльной стороне поверхности удаляемым слоем, включающем ржавчину, окалину со стали, анодированный слой с алюминием, окисную или закисную пленку меди и их сплавов, выдерживают на поверхности обрабатываемого металла до проявления арочного эффекта и удаляют механически, преимущественно вручную.

| Способ очистки металлопроката от окалины | 1991 |

|

SU1819908A1 |

| Способ очистки металлопроката от окалины | 1991 |

|

SU1772176A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1999 |

|

RU2152865C1 |

Авторы

Даты

2007-08-10—Публикация

2005-11-25—Подача