Изобретение относится к металлургии, в частности к рафинированию расплавов цветных металлов от твердых примесей,

Известно устройство для рафинирования расплавленного металла, содержащее подающий желоб, подвижный сетчатый фильтр в виде барабана, приспособление для его очистки и установленной внутри фильтра приемный желоб. Металл из плавильного агрегата по подающему желобу поступает на вращающийся сетчатый фильтр, на котором очищается от твердых примесей, проходя через него, и поступает на приемный желоб. Остающиеся на сетчатом фильтре твердые примеси при вращении последнего удаляются приспособлением для очистки в специальную емкость

Недостатком известного устройства является низкая его производительность и потери металла с примесями, которые в данном случае сильно металлизированы.

Наиболее близким по технической сущности и достигаемым результатам является устройство для рафинирования расплавов методом центробежной фильтрации, представляющее собой фильтр в виде конических тарелей с отверстиями, сомкнутыми большими основаниями. Фильтр погружается в объем перерабатываемого расплава и приводится во вращение Метали вместе с твердыми примесями поступает в полость фильтра, откуда под действием центробежных сил выходит через щель между тареля- ми. Твердые примеси задерживаются в

XI

s| Ю

Ю Ю

полости фильтра, образуя намывной фильтрующий слой. По заполнении фильтра твердыми частицами последний извлекается из расплава и приводится в ускоренное вращение для отжима фильтростатка от расплава. Далее фильтр раскрывается и фильтроста- ток разгружается в транспортер.

Недостатком известного устройства является низкая производительность фильтра, связанная с необх одимостью фильтрования воронки расплава в плавильном агрегате, и многократной прокачки через фильтр всего объема расплава, а также повышенный износ футеровки плавильного агрегата вследствие создания в объеме расплава интенсивны потоков.

Целью изобретения является повышение производительности фильтра и увеличения срока службы,

Это достигается тем, что устройство для рафинирования расплавов, содержащее фильтр в виде конических тарелей с отверстиями, сомкнутыми большими основаниями, дополнительно снабжено конусным расширяющимся к низу экраном высотой 0,75-1,2 высоты фильтра, диаметром меньше основания 1,0-1,4 диаметра фильтра. Экран установлен коаксиально фильтру, причем кромка меньшего основания установлена на уровне торца верхней тарелиг а угол конусности экрана составляет 5-15°. Кроме того, конусный экран имеет в верхней своей части направляющие забора рас- плава с тем же направлением, что и заборные отверстия фильтра.

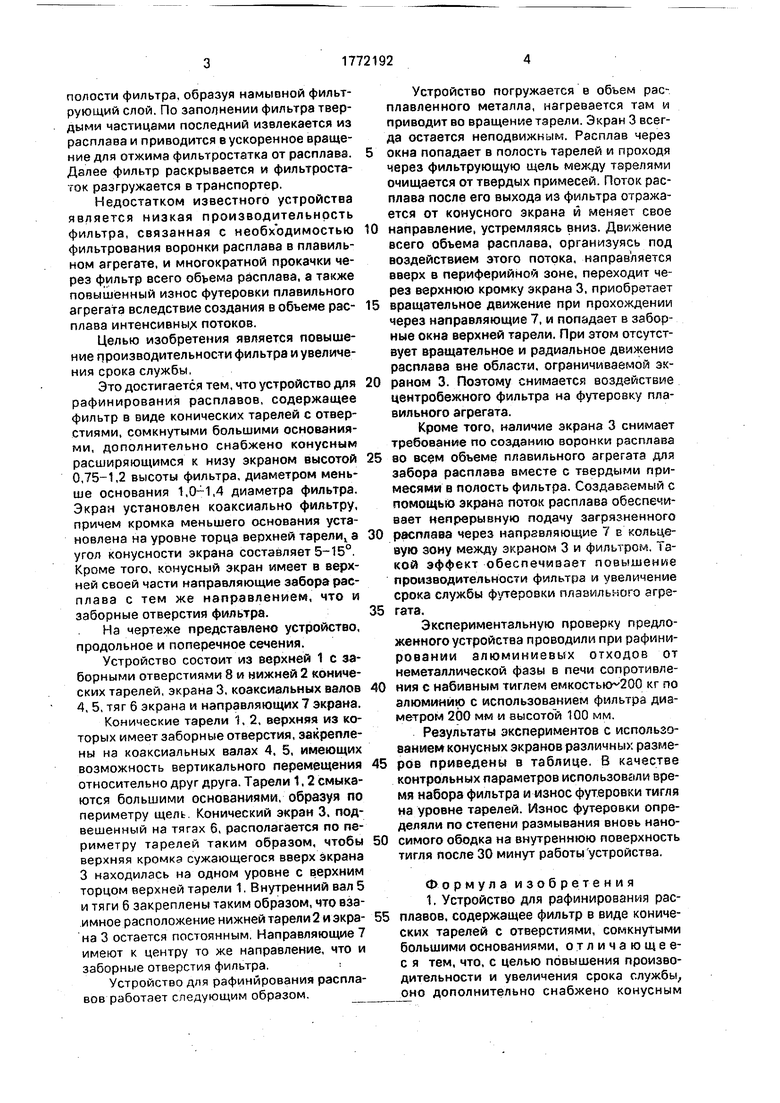

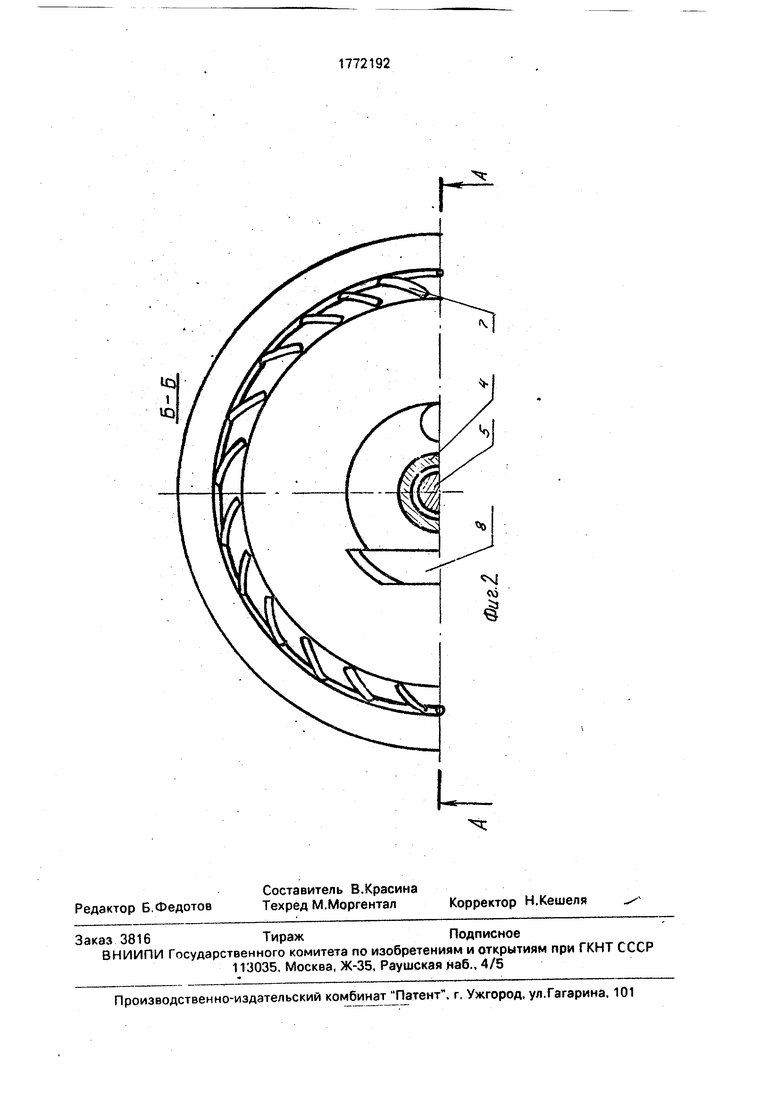

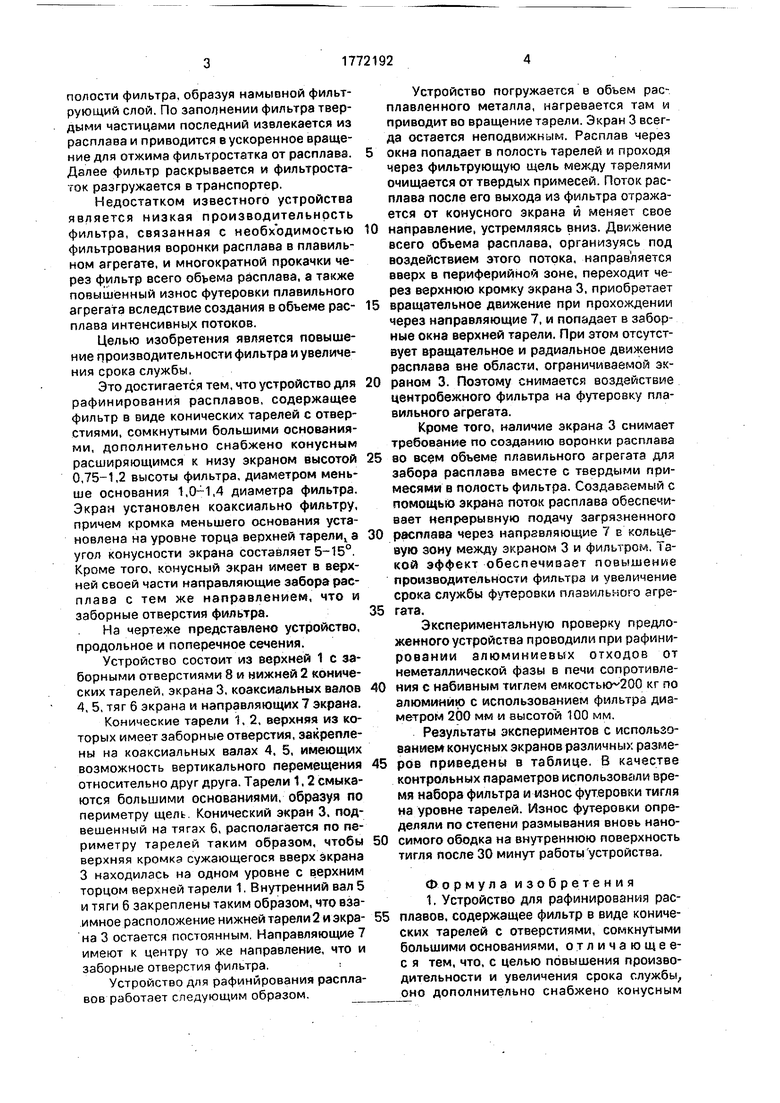

На чертеже представлено устройство, продольное и поперечное сечения.

Устройство состоит из верхней 1 с заборными отверстиями 8 и нижней 2 конических тарелей, экрана 3, коаксиальных валов 4, 5, тяг 6 экрана и направляющих 7 экрана.

Конические тарели 1, 2, верхняя из которых имеет заборные отверстия, закреплены на коаксиальных валах 4. 5, имеющих возможность вертикального перемещения относительно друг друга. Тарели 1,2 смыкаются большими основаниями, образуя по периметру щель. Конический экран 3. подвешенный на тягах б, располагается по периметру тарелей таким образом, чтобы верхняя кромка сужающегося вверх экрана 3 находилась на одном уровне с верхним торцом верхней тарели 1. Внутренний вал 5 и тяги 6 закреплены таким образом, что взаимное расположение нижней тарели2 и экрана 3 остается постоянным. Направляющие 7 имеют к центру то же направление, что и заборные отверстия фильтра.

Устройство для рафинирования расплавов работает следующим образом.

Устройство погружается в объем расплавленного металла, нагревается там и приводит во вращение тзрели. Экран 3 всегда остается неподвижным. Расплав через

окна попадает в полость тарелей и проходя через фильтрующую щель между тарелями очищается от твердых примесей. Поток расплава после его выхода из фильтра отражается от конусного экрана и меняет свое

направление, устремляясь вниз. Движение всего объема расплава, организуясь под воздействием этого потока, направляется вверх в периферийной зоне, переходит через верхнюю кромку экрана 3, приобретает

вращательное движение при прохождении через направляющие 7, и попадает в заборные окна верхней тарели. При этом отсутствует вращательное и радиальное движение расплава вне области, ограничиваемой экраном 3. Поэтому снимается воздействие центробежного фильтра на футеровку плавильного агрегата.

Кроме того, наличие экрана 3 снимает требование по созданию воронки расплава

во всем объеме плавильного агрегата для забора расплава вместе с твердыми примесями в полость фильтра. Создаваемый с помощью экрана поток расплава обеспечивает непрерывную подачу загрязненного

расплава через направляющие 7 в кольцевую зону между экраном 3 и фильтром. Такой эффект обеспечивает повышение производительности фильтра и увеличение срока службы футеровки плавильного arpsгата.

Экспериментальную проверку предложенного устройства проводили при рафинировании алюминиевых отходов от неметаллической фазы в печи сопротивления с набивным тиглем емкостью 200 кг по алюминию с использованием фильтра диаметром 200 мм и высотой 100 мм.

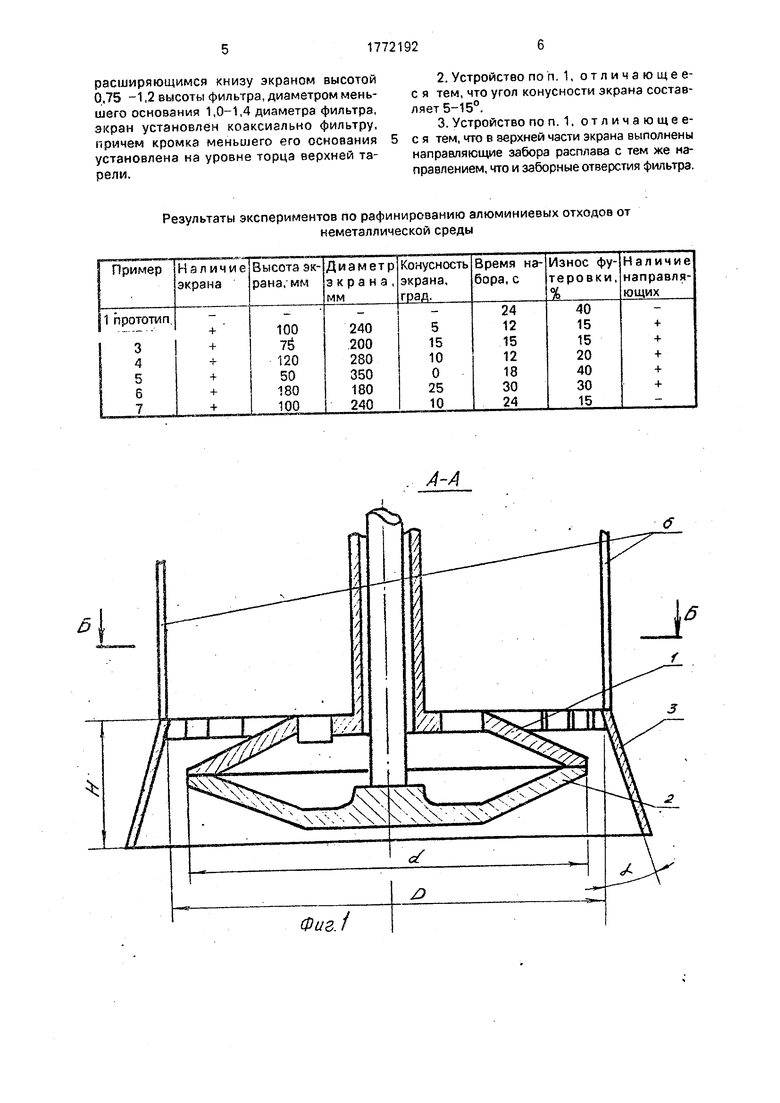

Результаты экспериментов с использованием конусных экранов различных размеров приведены в таблице. В качестве контрольных параметров использовали время набора фильтра и износ футеровки тигля на уровне тарелей. Износ футеровки определяли по степени размывания вновь наносимого ободка на внутреннюю поверхность тигля после 30 минут работы устройства.

Формула изобретения 1. Устройство для рафинирования рас- плавов, содержащее фильтр в виде конических тарелей с отверстиями, сомкнутыми большими основаниями, отличающее- с я тем, что, с целью повышения производительности и увеличения срока службы, оно дополнительно снабжено конусным

расширяющимся книзу экраном высотой 0,75 -1,2 высоты фильтра, диаметром меньшего основания 1,0-1,4 диаметра фильтра, экран установлен коаксизльно фильтру, причем кромка меньшего его основания установлена на уровне торца верхней та- рели.

2.Устройство по п. 1, отличающее- с я тем, что угол конусности экрана составляет 5-15°.

3.Устройство по п. 1, отличающее- с я тем, что в верхней части экрана выполнены направляющие забора расплава с тем же направлением, что и заборные отверстия фильтра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ щелочного рафинирования свинца и аппарат для его осуществления | 2017 |

|

RU2653894C2 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИИ | 1991 |

|

RU2033275C1 |

| Устройство для рафинирования расплавленных металлов от нерастворимых преимущественно легких примесей | 1987 |

|

SU1514813A1 |

| ЦЕНТРИФУГА ДЛЯ ОЧИСТКИ РАСПЛАВА В ВАННЕ | 1992 |

|

RU2032753C1 |

| Центрифуга для фильтрации расплавленных легких металлов от твердых примесей | 2016 |

|

RU2624538C2 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВОВ | 1991 |

|

RU2035236C1 |

| ЦЕНТРИФУГА ДЛЯ ОЧИСТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА ОТ НЕРАСТВОРИМЫХ ПРИМЕСЕЙ | 2011 |

|

RU2464331C2 |

| Фильтрующее устройство для рафинирования расплавленных металлов | 1981 |

|

SU973646A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 1993 |

|

RU2057816C1 |

| ЦЕНТРИФУГА ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВА | 1993 |

|

RU2075527C1 |

Изобретение относится к металлургии, в частности к рафинированию расплавов цветных металлов от твердых примесей Устройство для рафинирования расплавов, содержащее фильтр в виде конических тэрелей с отверстиями, сомкнутыми большими основаниями, снабжено конусным расширяющимся книзу экраном высотой 0,75-1,2 высоты фильтра, диаметром меньшего основания 1,0-1,4 диаметра фильтра, причем кромка меньшего его основания установлена на уровне торца верхней тарели, угол конусности экрана составляет 5-15. В верхней части экрана содержатся направляющие забора расплава с тем же направлением, что и заборные отверстия фильтра. 2 з.п. ф-лы, 2 ил. 1 табл. (Л

Результаты экспериментов по рафинированию алюминиевых отходов от

неметаллической среды

. А-А

| Устройство для рафинирования расплавленного металла | 1983 |

|

SU1093718A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Долгое А.В., Сутурин С.Н., Хрипунов А.С | |||

| Рафинирование металлов на погружных центрифугах - Цветные металлы, 1977, № 7, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-10-30—Публикация

1991-01-11—Подача