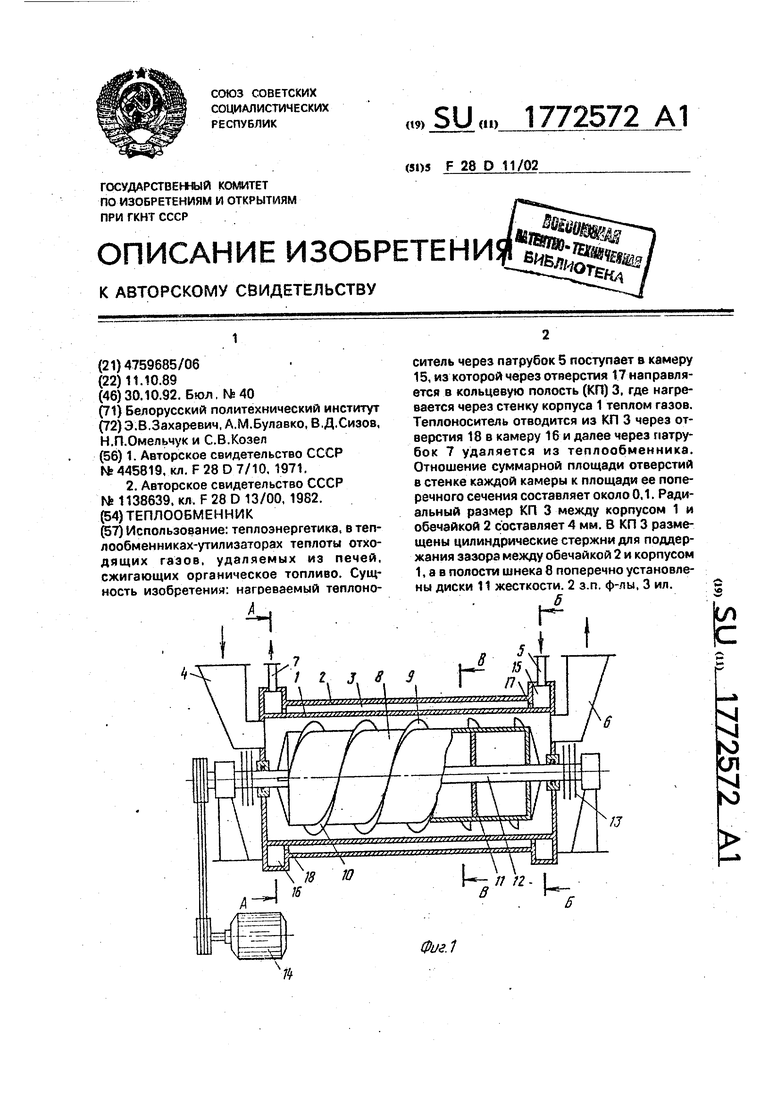

Изобретение относится к теплоэнергетике, в частности к теплообменникам-утили- заторам теплоты отходящих газов, удаляемых от печей, а которых сжигается органическое топливо.

Известен теплообменник, содержащий цилиндрический корпус, обрамленный со- осной обечайкой с образованием кольцевой полости для прохода теплоносителя, патрубки для входа и выхода первичного и вторичного теплоносителей, а также установленный в корпусе шнек с приводом для изменения шага витков 1.

Известен также теплообменник, содержащий цилиндрический корпус, обрамленный соосной обечайкой с образованием кольцевой полости для прохода нагреваемого теплоносителя, патрубки для входа и выхода теплоносителей, установленный в корпусе шнек, соединенный валом с приводом вращения и выполненный в виде трубы с винтообразной направляющей. Через шнек подается охлаждающая вода. Внутри трубы установлены ребра, увеличивающие теплообменную поверхность 2.

Недостатки данных теплообменников следующие:

теплоноситель, проходящий в кольцевой полости, движется по пути наименьшего сопротивления, в результате чего образуются застойные зоны, что приводит к снижению интенсивности теплообмена;

при большом зазоре между цилиндрическим корпусом и обечайкой прогибы корпуса и обечайки из-за малой их жесткости не влияют на распределение скоростей теплоносителя в кольцевой полости, но так как зазор большой, скорость теплоносителя малая и интенсивность теплообмена низкая. При малом зазоре интенсивность теплообмена будет выше, однако низкая жесткость корпуса и обечайки приводит к неравномерному распределению скоростей теплоносителя, а следовательно, к снижению интенсивности теплообмена.

Низкая жесткость вала и шнека не позволяет увеличить частоту вращения шнека более 300...500 об/мин с целью интенсификации теплообмена со стороны первичного теплоносителя, например отходящих газов.

Цель изобретения - интенсификация теплообмена.

Поставленная цель достигается тем, что теплообменник содержит цилиндрический корпус, обрамленный соосной обечайкой с образованием кольцевой полости для прохода нагреваемого теплоносителя, патрубки для входа и выхода-теплоносителей, установленный в корпусе шнек, соединенный валом с приводом вращения и выполненный в виде трубы с винтообразной направляющей, и в нем кольцевая полость сообщена с патрубками входа и выхода нагреваемого теплоносителя через соответствующие камеры, внутри кольцевой полости равномерно по периметру закреплены продольные вставки для поддержания постоянного зазора между обечайкой и корпусом,

0 внутри трубы шнека на валу установлены диски жесткости.

Относительно большая равномерность протекания нагреваемого теплоносителя по кольцевой полости и, следовательно, более

В высокая интенсивность теплообмена стали возможны ввиду того, что в камерах потери давления при движении теплоносителя не менее чем на два порядка меньше потерь давления из-за его вытекания из отверстий

0 в боковых стенках камер. Большая равномерность подачи теплоносителя, а также большая жесткость, а следовательно, и надежность конструкции обеспечиваются и тем, что внутри кольцевой полости равно5 мерно по периметру закреплены продольные вставки для поддержания зазора между обечайкой и корпусом.

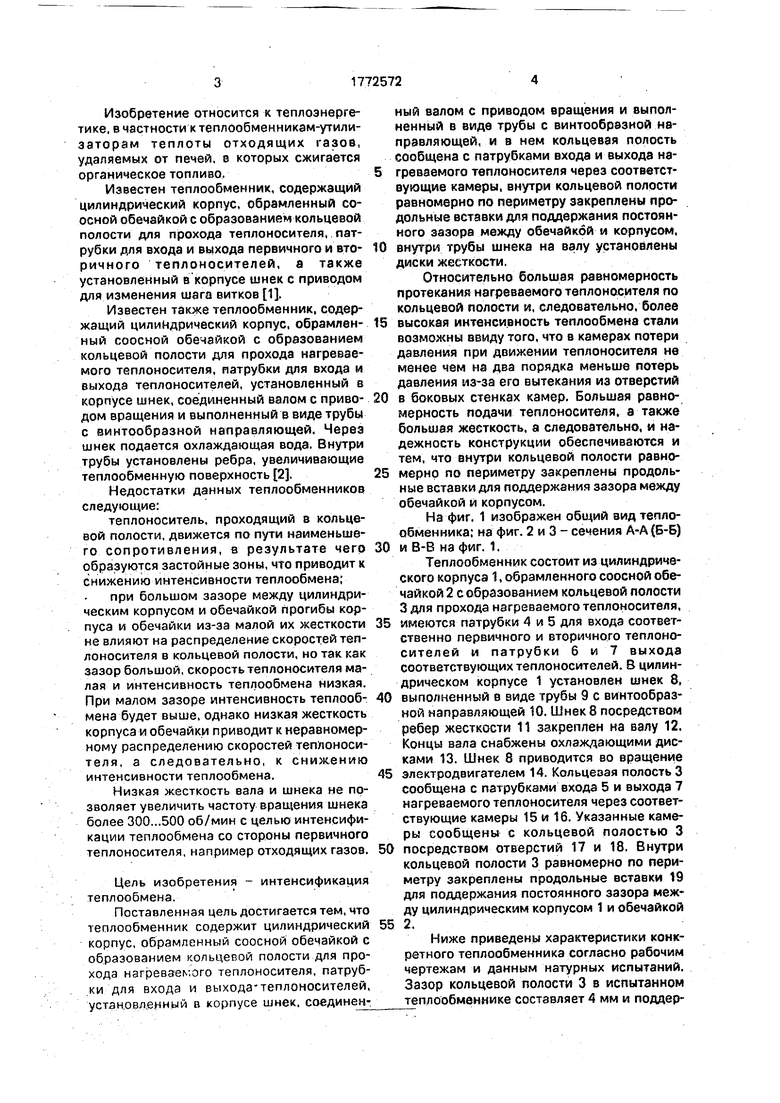

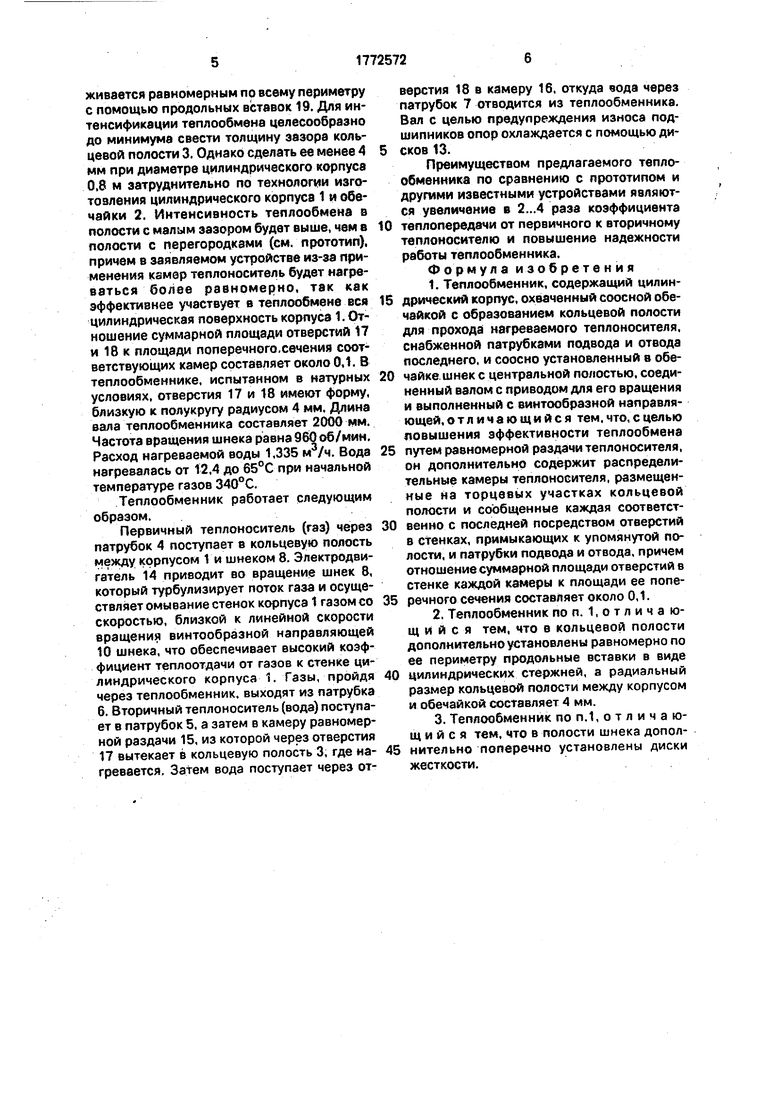

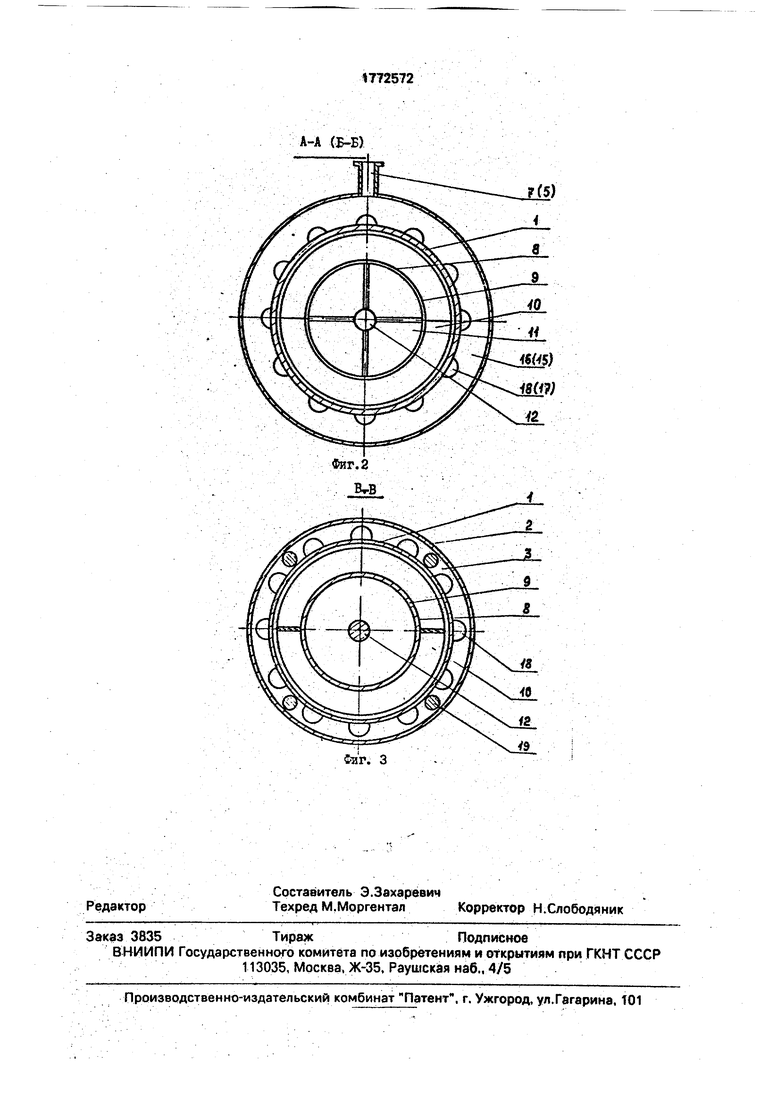

На фиг. 1 изображен общий вид теплообменника; на фиг. 2 и 3 - сечения А-А (Б-Б)

0 и В-В на фиг. 1.

Теплообменник состоит из цилиндрического корпуса 1, обрамленного соосной обечайкой 2 с образованием кольцевой полости 3 для прохода нагреваемого теплоносителя,

5 имеются патрубки 4 и 5 для входа соответственно первичного и вторичного теплоносителей и патрубки 6 и 7 выхода соответствующих теплоносителей. В цилиндрическом корпусе 1 установлен шнек 8,

0 выполненный в виде трубы 9 с винтообразной направляющей 10. Шнек 8 посредством ребер жесткости 11 закреплен на валу 12. Концы вала снабжены охлаждающими дисками 13. Шнек 8 приводится во вращение

5 электродвигателем 14. Кольцевая полость 3 сообщена с патрубками входа 5 и выхода 7 нагреваемого теплоносителя через соответствующие камеры 15 и 16. Указанные камеры сообщены с кольцевой полостью 3

0 посредством отверстий 17 и 18. Внутри кольцевой полости 3 равномерно по периметру закреплены продольные вставки 19 для поддержания постоянного зазора между цилиндрическим корпусом 1 и обечайкой

5 2.

Ниже приведены характеристики конкретного теплообменника согласно рабочим чертежам и данным натурных испытаний. Зазор кольцевой полости 3 в испытанном теплообменнике составляет 4 мм и поддерживается равномерным по всему периметру с помощью продольных вставок 19. Для интенсификации теплообмена целесообразно до минимума свести толщину зазора кольцевой полости 3. Однако сделать ее менее 4 мм при диаметре цилиндрического корпуса 0,8 м затруднительно по технологии изготовления цилиндрического корпуса 1 и обечайки 2. Интенсивность теплообмена в полости с малым зазором будет выше, чем в полости с перегородками (см. прототип), причем в заявляемом устройстве из-за применения камор теплоноситель будет нагреваться более равномерно, так как эффективнее участвует в теплообмене вся цилиндрическая поверхность корпуса 1. Отношение суммарной площади отверстий 17 и 18 к площади поперечного,сечения соответствующих камер составляет около 0,1. В теплообменнике, испытанном в натурных условиях, отверстия 17 и 18 имеют форму, близкую к полукругу радиусом 4 мм. Длина вала теплообменника составляет 2000 мм. Частота вращения шнека равна 960 об/мин. Расход нагреваемой воды 1,335 м3/ч. Вода нагревалась от 12,4 до 65°С при начальной температуре газов 340°С.

Теплообменник работает следующим образом.

Первичный теплоноситель (газ) через патрубок 4 поступает в кольцевую полость между корпусом 1 и шнеком 8. Электродвигатель 14 приводит во вращение шнек 8, который турбулизирует поток газа и осуществляет смывание стенок корпуса 1 газом со скоростью, близкой к линейной скорости вращения винтообразной направляющей 10 шнека, что обеспечивает высокий коэффициент теплоотдачи от газов к стенке цилиндрического корпуса 1. Газы, пройдя через теплообменник, выходят из патрубка 6. Вторичный теплоноситель (вода) поступает в патрубок 5, а затем в камеру равномерной раздачи 15, из которой через отверстия 17 вытекает в кольцевую полость 3, где нагревается. Затем вода поступает через отверстия 18 в камеру 16, откуда вода через патрубок 7 отводится из теплообменника. Вал с целью предупреждения износа подшипников опор охлаждается с помощью ди- сков 13.

Преимуществом предлагаемого теплообменника по сравнению с прототипом и другими известными устройствами являются увеличение в 2.„4 раза коэффициента теплопередачи от первичного к вторичному теплоносителю и повышение надежности работы теплообменника.

Формула изобретения

1.Теплообменник, содержащий цилин- дрический корпус, охваченный соосной обечайкой с образованием кольцевой полости для прохода нагреваемого теплоносителя, снабженной патрубками подвода и отвода последнего, и соосно установленный в обечайке шнек с центральной полостью, соединенный валом с приводом для его вращения и выполненный с винтообразной направляющей,отличающийся тем, что, с целью повышения эффективности теплообмена

путем равномерной раздачи теплоносителя, он дополнительно содержит распределительные камеры теплоносителя, размещенные на торцевых участках кольцевой полости и сообщенные каждая соответственно с последней посредством отверстий в стенках, примыкающих к упомянутой полости, и патрубки подвода и отвода, причем отношение суммарной площади отверстий в стенке каждой камеры к площади ее поперечного сечения составляет около 0,1.

2.Теплообменник по п. 1, о т л и ч а ю- щ и и с я тем, что в кольцевой полости дополнительно установлены равномерно по ее периметру продольные вставки в виде

цилиндрических стержней, а радиальный размер кольцевой полости между корпусом и обечайкой составляет 4 мм.

3.Теплообменник по п. 1, о т л и ч а ю- щ и и с я тем, что в полости шнека дополнительно поперечно установлены диски жесткости.

А-А (Б-Б)

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник | 1989 |

|

SU1749684A1 |

| РЕАКТОР СИНТЕЗА МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2009 |

|

RU2393009C1 |

| КОНТАКТНЫЙ ТЕПЛООБМЕННИК | 1991 |

|

RU2006775C1 |

| Способ и устройство для тепловой обработки суспензий по системе г.с.кучеренко | 1978 |

|

SU791655A1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

| Теплообменник | 1983 |

|

SU1149101A1 |

| Вихревой теплообменный аппарат | 2021 |

|

RU2766504C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1996 |

|

RU2119629C1 |

| ТВЁРДОТОПЛИВНЫЙ ОТОПИТЕЛЬНЫЙ АППАРАТ ВЕРХНЕГО ГОРЕНИЯ | 2015 |

|

RU2592700C2 |

| Теплообменник | 1982 |

|

SU1138639A1 |

Использование: теплоэнергетика, в теплообменниках-утилизаторах теплоты отходящих газов, удаляемых из печей, сжигающих органическое топливо. Сущность изобретения: нагреваемый теплоноситель через патрубок 5 поступает в камеру 15, из которой через отверстия 17 направляется в кольцевую полость (КП) 3, где нагревается через стенку корпуса 1 теплом газов. Теплоноситель отводится из КП 3 через отверстия 18 в камеру 16 и далее через патрубок 7 удаляется из теплообменника. Отношение суммарной площади отверстий в стенке каждой камеры к площади ее поперечного сечения составляет около 0.1. Радиальный размер КП 3 между корпусом 1 и обечайкой 2 составляет 4 мм. В КП 3 размещены цилиндрические стержни для поддержания зазора между обечайкой 2 и корпусом 1, а в полости шнека 8 поперечно установлены диски 11 жесткости. 2 з.п. ф-лы, 3 ил. i «kФиг1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Теплообменный аппарат | 1972 |

|

SU445819A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Теплообменник | 1982 |

|

SU1138639A1 |

| кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-10-30—Публикация

1989-10-11—Подача