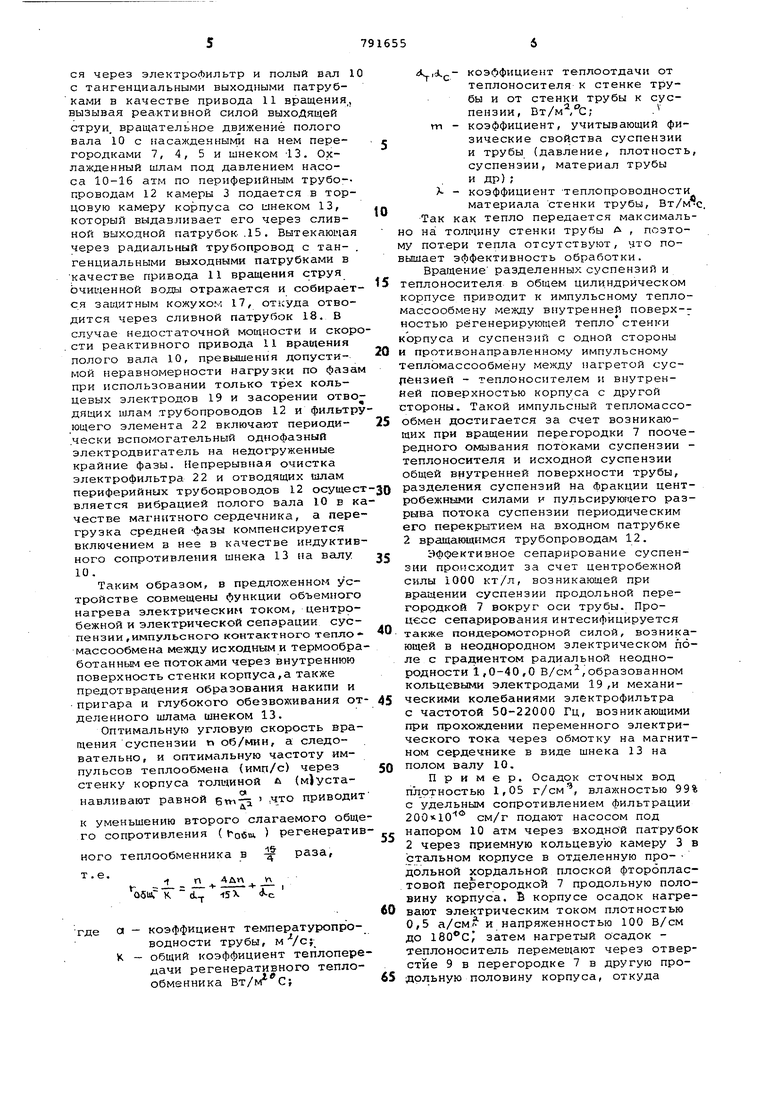

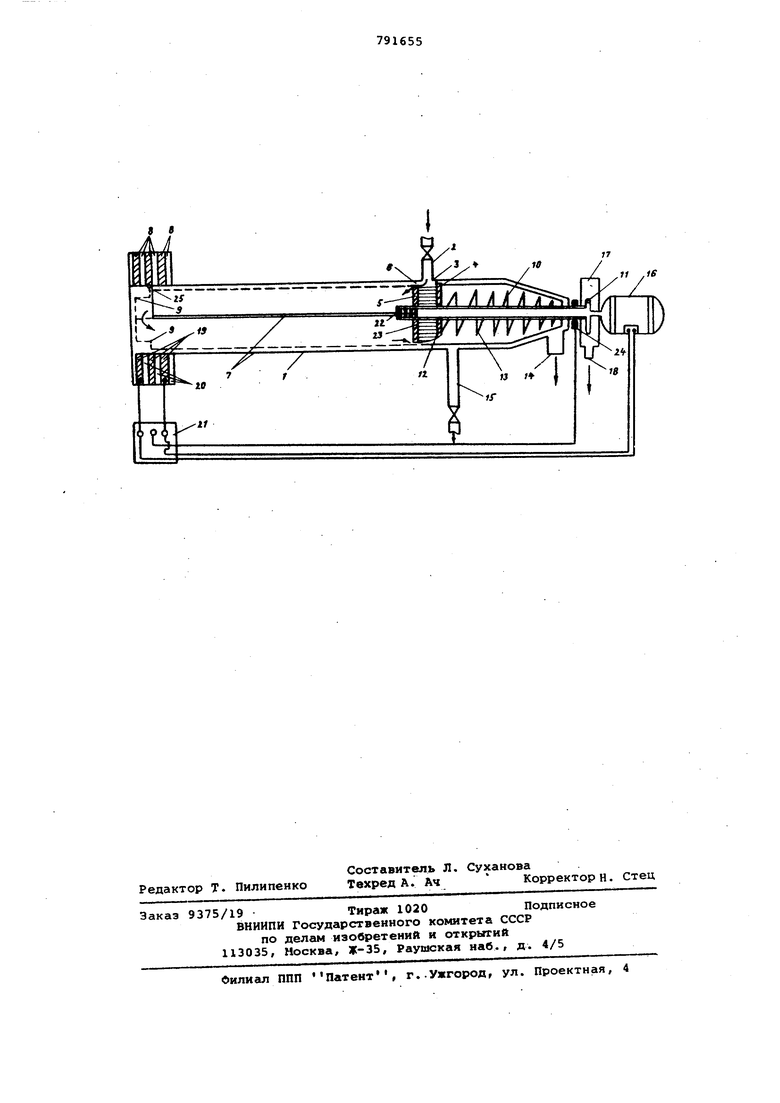

латрубком входа суспензии приемной кольцевой камерой в виде.прикреплен||ых к валу двух поперечных дерегородок с отверстиями и сквозгшми трубоп водами. На чертеке изображено устройство для осуществления способа тепловой обработки суспензии. Теплообменное устройство содержит цилиндрический корпус 1 круглого поп речного сечения, под тангенциально к нему расположенным входным патрубком 2установлена цилиндрическая приемна кольцевая распределительная камера 3исходной суспензии, образов.анная двумл круглыми поперечными перегород ками 4 и 5 , установленными с касание к внутренней поверхности стенки и поворотными-вокруг оси корпус ,В перегородке 5 камеры 3 имеется отверстие 6 для подачи в корпус 1 исходной суспензии. К перегородке 5 цилиндрической камеры 3 присоединен узел перемещения суспензии, выполненный в виде присоединенной с касанием к внутренней поверхности стенки и поворотной вокруг оси продольной плоской перегородки 7, разделяющей корпус круглого поперечного сечения вдоль на две камеры сегментных попере ных сечений: для поступающего на термообработку потока суспензии и для отводимого потока термообработанной суспензии-теплоносителя. На конце ко пуса установлены нагревательные элементы 8. На конце перегородки 7 имею ся отверстия 9. Перегородка 7 жестко соединена с полым валим 10, выполн-гн ным в виде реактивного трубопровода с выходным тангенциальным патрубком для выброса очищенной термообработанной -дидкости. ,Яля перемещения шлама вдоль корпуса 1 через камеру 3 вмонтированы соединенные с приводом 11 вращения сквозные периферийные трубо проводы 12.Полый вал 10 снабжен шне-ком 13 для глубокого обезв.оживания шлама. Бункер 14 и выходной патрубок 15 предназначены для удаления шлама фильтрата.Привод 11 вращения снабжен так же дополнительным электродвигателем 16 и закрыт защитным кожухом 17. с патрубком 18 для слива очищенной воды. Нагревательные элементы 8 выполнены из системы кольцевых графитовых или стальных электродов 19, изолированных между собой кольцевыми диэлектрическими фторопластовыми или миканитовыми прокладками 20 и соединенных механически соосно с корпусом а электрически- с источником 21 трехфазного тока . При этом перегруже ная фаза среднего электрода 19 соединена через сетчатый или перфорированный торец полого вала 10, служащий электр фильтром 22, с электроизолированным шнеком 13 в качестве индуктивного сопротивления на полом валу 10, выполняющем одновременно и функции магнитного средечника, т.е. средства повышения этого сопротивления для компенсации перегрузки средней фазы и вибратора для очистки электрофильтра 22 и периферийных трубопроводов 12. Корпус и полый зал 10 выполнены из ферромагнитного материала, например из никеля или его сплавов (пермалой, пермадюр). Инек 13 выполнен из парамагнитного электропроводящего материала, например из меди. Перегородки Л и 7 выполнены из диэлектрического материала, например из фторопласта. Полый вал 10 в камере 3 снабжен снаружи никелевой насадкой 23, образующей с корпусом 1 магнитный зазор. Используемые в качестве магнитопровода корпус 1 и полый вал 10 покрыты фторопластом. Подключение средней перегруженной фазы выполнено через скользящие меднографитовые контакты 24 и 25. Устройство, реализующее предложенный способ, работает следующим образом. Подлежащую тепловой обработке суспензию, например осадок сточных вод, с температурой 10-20С, влажностью 94-99%, подают насосом под давлением 10-16 атм через неподвижный входной патрубок 2 в цилиндрическую приемную камеру 3 со скоростью 0,5-2,0 м/с, гдз суспензия приобретает вместе с круглыми перегородками 4 и 5, соеди|Няющими их сквозными периферийными трубопроводами 12 для отвода шлама и полым валом 10 для отвода чистой воды, вращательное движение. Из приемной камеры 3 суспензия поступает через отверстие 6 в перегородке 5 в продольную часть корпуса 1 сегментного сечения, отделенную от второй ее половины вращающейся продольной плоской хордальной перегородкой 7, где приобретает сложное винтообразное ламинарное вращательное и поступательное вдоль корпуса движение. Поступая в зону расположения в копце корпуса нагревательных элементов 8, суспензия нагревается до необходимой температуры проходящим через него током, что вызывает значительное повышение его влдгоотдачи и полное ее обёзза раживание. Одновременно поток суспензии центробе)хными силами разделяется на Лракции с различным удельным весом, например, на воду и шлам, а периодическое закрывание входного патрубка 2 стенкой трубопровода 12 вызывает гидравлические удары. Разделенная суспензия дальше поступает через отверстие 9 в перегородке 7 во вторую часть в корпусе, где, возвращаясь по винтообразной траектории, охлаждается стенкой корпуса, омываемой холодными потоками исходной суспензии, одновременно нагревая последнюю. Очищенная и охлажденная вода отводится через электрофильтр и полый вал 10 с тангенциальными выходными патруб нами в качестве привода 11 вращения,, вызывая реактивной силой выходящей струи, вращательное движение полого вала 10 с насажденными на нем перегородками 7, 4, 5 и шнеком 13. Охлажденный шлам под давлением насоса 10-16 атм по периферийным трубо-проводам 12 камеры 3 подается в торцовую камеру корпуса со шнеком 13, который выдавливает его через сливной выходной патрубок. .15 . Вытекающая через радиальный трубопровод с тангенциальными выходными патрубками в качестве привода 11 вращения струя очищенной воды отражается и собирается защитным кожухом 17, от-суда отводится через сливной патрубок 18. В случае недостаточной мощности и скорости реактивного привода 11 вращения полого вала 10, превышения допустимой FiepaBHOMepHocTH нагрузки по фазам при использовании только трех кольцевых электродов 19 и засорении отводящих шлам .трубопроводов 12 и фильтрующего элемента 22 включают периоди.чески вспомогательный однофазный электродвигатель на недогруженные крайние фазы. Непрерывная очистка электрофильтра 22 и отводящих шлам периферийных трубопроводов 12 осуществляется вибрацией полого вала 10 в качестве магнитного сердечника, а перегрузка средней фазы компенсируется включением в нее в качестве индуктивного сопротивления шнека 13 на валу 10.

Таким образом, в предложенном устройстве совмещены функции объемного нагрева электрическин током, центр9 бежной и электрической сепарации суспензии,импульсного контактного тепломассообмена между исходным и термообработанным ее потоками через внутреннюю поверхность стенки корпуса,а также предотвращения образования накипи и пригара и глубокого обезвохшвания отделенного шлама шнеком 13.

Оптимальную угловую скорость вращения суспензии п об/мин, а следовательно, и оптимальную частоту импульсов теплообмена (имп/с) через стенку корпуса толщиной л (м)устанавливают равной бт-а приводит

к уменьшению второго слагаемого общего сопротивления ( t-обш. ) регенеративного теплообменника в раза, т.е.

-,:L- IL.

обшГ к

d. 15 X

а - коэффициент температуропроводности трубы, К - общий коэффициент теплопередачи регенеративного теплообменника

-ivj-.d.- коэффициент теплоотдачи от теплоносителя к стенке трубы и от стенки трубы к суспензии, BT/M,t; . m - коэффициент, учитывающий фнг зические свойства суспензии

и трубы (давление, плотность, суспензии, материал трубы и др) ; - коэффициент -теплопроводности

Qматериала стенки трубы, .

Так как тепло передается максимально на толщину стенки трубы л , поэтому потери тепла отсутствуют, что повышает эффективность обработки.

Вращение разделенных суспензий и

5 теплоносителя в общем цилиндрическом корпусе приводит к импульсному тепломассообмену между внутренней поверх-ностью регенерирующей тепло стенки корпуса и суспензий с одной стороны

0 и противонаправленному импульсному тепломассообмену между нагретой суспензией - теплоносителем и внутренней поверхностью корпуса с другой стороны. Такой импульсный тепломассообмен достигается за счет возникающих при вращении перегородки 7 поочередного омывания потоками суспензии теплоносителя и исходной суспензии общей внутренней поверхности трубы,

о разделения суспензий на фракции центробежными силами и пульсирующего разрыва потока суспензии периодическим его перекрытием на входном патрубке 2 вращанндимся трубопроводам 12.

5 Эффективное сепарирование суспензии происходит за счет центробежной силы 1000 кт/л, возникающей при вращении суспензии продольной перегородкой 7 вокруг оси трубы. Процесс сепарирования интесифицируется

также пондеромоторной силой, возникающей в неоднородном электрическом поле с градиентом радиальной неоднородности 1,0-40,0 В/см,образованном кольцевыми электродами 19 ,и механическими колебаниями электрофильтра с частотой 50-22000 Гц, возникающими при прохождении переменного электрического тока через обмотку на магнитном сердечнике в виде шнека 13 на

0 полом валу 10.

Пример. Осадок сточных вод плотностью 1,05 г/см, влажностью 99% с удельным сопротивлением фильтрации 200.10 см/г подают насосом под

е напором 10 атм через -входной патрубок 2 через приемную кольцевую камеру 3 в стальном корпусе в отделенную про- дольной хордальной плоской фторопластовой перегородкой 7 продольную половину корпуса. Ь корпусе осадок нагревают электрическим током плотностью 0,5 а/смл и напряженностью 100 В/см до затем нагретый осадок теплоноситель перемев1ают через отверстие 9 в перегородке 7 в другую продольную половину корпуса, откуда

пропускают сквозь приемную кольцевую .камеру 3 лериферий| ым трубопроводом д торцовую часть корпуса, при этом помещенные в общий корпус встречные потоки поступающего осадка и термообработанного осадка - теплоносителя одно временно вращают разделяющей их продольной перегородкой 7 вокруг оси корпуса с оптимальной; скоростью 10 об/с, установленной по выше приведенному соотношению при oC.-TjSx.lO , вследствие чего между этими потоками происходит теплообмен через омываемую ими поочередно общую внутреннюю поверхность корпуса толщиной стенкиЛ 2,5 мм и обезвоживание осадка центробежньлми силами. Коэффициент теплопередачи при том составляет Л500 Вт/м- град.

В результате такого теплообмена поступающий осадок в течение 5 мин нагревается теплоносителем от 15 до 165°С, а нагретый током за 1 мин от 165 до 180°С осадок - теплоноситель охлаждают за те же 5 мин до Благодаря возникающей при вращении центробежной силе в 100 нт/л осадок р течение 5 мин уплотняют до 90% влажности . Процесс : уплотнения осадка ннтенсиЛицируют так же пондеромоторной силой 20 нт/л, возникающей при . нагреве осадка электрическим током с радиальной неоднородностью электрического поля 10 .

Скользяищм по внутренней поверхности корпуса-вращением перегородки 7 одновременно предотвращают образование накипи и пригара в корпусе, воздействием переменного тока частотой 50 Гц вибрирующий сердечник с обмоткой в виде полого вала 10 со Ънеком непрерывно очищают электрофильт 22,а центробежной силой 1000 нт электрофильтр 22 периодически очищают включением электродвигателя 16.

.Пропущенный черезпериферийный трубопровод 12 уплотненный термообработанный осадок с удельным сопротивлением фильтрации 2- 10° г/см и влажностью 90% обезвоживают шнеком 13 до 75%, а очищенную воду отводят через электрофильтр 22 полым валом 10.

Таким, образом., повышение эффективности тепловой обработки осадка способом тепловой обработки суспензий и в устройстве для его осуществления по системе Г,С.Кучеренко по сравнению с известным решением проявляется в снижении температурного напора межд исходным и термообработанным осад- ком с 50 до 16 градусов за счет повышения коэффициентов теплопередачи между исходным и термообработанным осадком с 500 Вт/м -град до 1500 Вт/м. град,что соответствует снижению расхода.тепла с 50 до 16 кBт/ч/ обрабатываемого осадка и в уменьшении продолжительности тепловой обработки с 20 мин до 5 мин, а влажности уплотненного осадка с 94 до 90%. Кроме того, в предложенном решении сопротивление фильтрации осадка снижается с 200-10 до см/г вместо 30-10 см/г, тепловые потери с поверхности трубы в окружающую среду прип:.10 об/с отсутствуют.

Благодаря указанным преимуществам приведенные затраты на тепловую обработку осадка сточных вод в способе тепловой обработки суспензий и устройстве для его осуществления по системе Г.С.Кучеренко снижаются до 10-20 копеек/м, вместо 1-2 рублей на 1 м® обрабатываемого осадка.

Формула изобретения

1.Способ тепловой обрайотки суспензий, включающий подачу исходной суспензии, нагрев и перемещение ее в цилиндрическом корпусе, отличающийся тем, что, с целью повышения эффективности тепловой обработки за счет регенерации тепла и импульсного теплообмена, нагретую суспензию перемещают во встречном направлении IK исходной и одновременно вращают (вокруг оси корпуса.

2. Устройство для осуществления способа по п. 1, содеру ащее цилиндрический корпус с патрубками входа и выхода .суспензии, узел перемещения суспензии, размещенный на валу с приводом, и нагревательные элементы, о тличающееся тем, что узел перемещения суспензии выполнен в виде закреплен 1ой на валу продольной плоской перегородки и устройство снабжено размещенной под патрубком входа суспензии приемной кольцевой камерой в виде прикрепленных к валу двух поперечных перегородок с отверстиями и сквозными, трубопроводами.

Источники информации, Ъринятые во внимание при экспертизе

1.Патент CWA № 3792042, кл. 159-2, опублик.1973.

2.Шеин B.C. и др. Оборудование

и методы сушки синтетических каучу-. ков. М., 1975, ЦНИИТЭИ Нефтехим, с. 66, оис. 26.

/

1

3 .

,10

ti ,16

ЛАК /7т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки суспензий Г.С.Кучеренко | 1985 |

|

SU1375572A1 |

| Устройство для тепловой обработки суспензий по системе Г.С.Кучеренко | 1986 |

|

SU1379273A2 |

| Способ получения продуктов термической деструкции илового осадка городских сточных вод | 2021 |

|

RU2776712C1 |

| Мобильный комплекс по переработке промышленных нефтесодержащих отходов с помощью метода термической десорбции | 2021 |

|

RU2782208C1 |

| ГИДРОЦИКЛОН | 2005 |

|

RU2302907C2 |

| СПОСОБ ОБРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078060C1 |

| СПОСОБ ОТБОРА ПРОБ РАДИОАКТИВНОГО ОСАДКА ИЗ ЕМКОСТЕЙ-ХРАНИЛИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2387034C2 |

| Радиальный сгуститель | 1989 |

|

SU1623693A1 |

| ЦЕНТРИФУГА С ВЫВОРАЧИВАЕМЫМ ФИЛЬТРОМ | 1997 |

|

RU2188081C2 |

| Осадительная шнековая центрифуга | 1987 |

|

SU1551426A1 |

Авторы

Даты

1980-12-30—Публикация

1978-09-13—Подача