Изобретение относится к испытательной технике и может быть использовано для измерения скорости коррозии изделий из сплавов на основе железа непосредственно в процессе их эксплуатации.

Известен способ определения скорости коррозии с использованием поляризационных кривых, включающий регистрацию вольт- амперных зависимостей, характеризующих электрохимическое поведение исследуемой системы, с последующей экстраполяцией позволяющей определить ток коррозии.

Известен также способ определения скорости коррозии на участках поверхности металлического изделия. По этому способу поляризационные характеристики получают в капле электролита, фиксируемого на

исследуемой поверхности с помощью липкой хлорвиниловой ленты, и обрабатывают аналогично методу поляризационных кривых с учетом особенностей подвода деполяризатора в зону реакции.

Наиболее близким по технической сущности к изобретению является способ измерения скорости коррозии металлических изделий, по которому на исследуемой поверхности герметично закрепляют нволект- ропроводную оболочку, снабженную электродом, и с помощью ряда устройств и технических приемов синтезируют ческий сигнал в виде тока, по величине которого судят о скорости коррозии.

Основной недостаток способа-проготи- па состоит в том, что скорость коррозии

Х| XJ

к

ю

N3

««л

измеряется не на исследуемой поверхности, а на вспомогательном электроде, погруженном в ту же коррозионную среду, что и металлическое изделие. Это значительно снижает достоверность полученных данных, поскольку не учитывается влияние морфологии поверхности и ее энергетической трансформации в процессе экспозиции на кинетику процесса деполяризации.

Целью изобретения является повышение достоверности определения скорости железа и сплавов на его основе.

Это достигается тем, что в предлагаемом способе в качестве электропроводной жидкости используют 3%-ный раствор хлорида натрия, слой раствора хлорида натрия создаюттолщиной не более 2 , выдерживают поверхность исследуемого материала под раствором хлорида натрия заданное время, определяют разность потенциалов между поверхностью исследуемого материала и индикаторным электродом, которую используют в качестве электрического параметра. О скорости коррозии К судят с учетом соотношения:

к3,86 105 с б ехр В Д

Т /о{ехр В -ДЕ(г)-ехрГ-В -AE(r)jjdT

где С- концентрация кислорода в растворе;

В - коэффициент, установленный экспериментально и определяемый природой исследуемого материала и условиями эксперимента;

ДЕ - разность потенциалов между поверхностью исследуемого материала и индикаторным электродом до выдержки;

ДЕст - разность потенциалов поверхностью исследуемого материала и индикаторным электродом после выдержки;

т-значение времени фиксации ДЕ;

Гст - значение времени фиксации ДЕСТ;

5 - толщина слоя электропроводной среды.

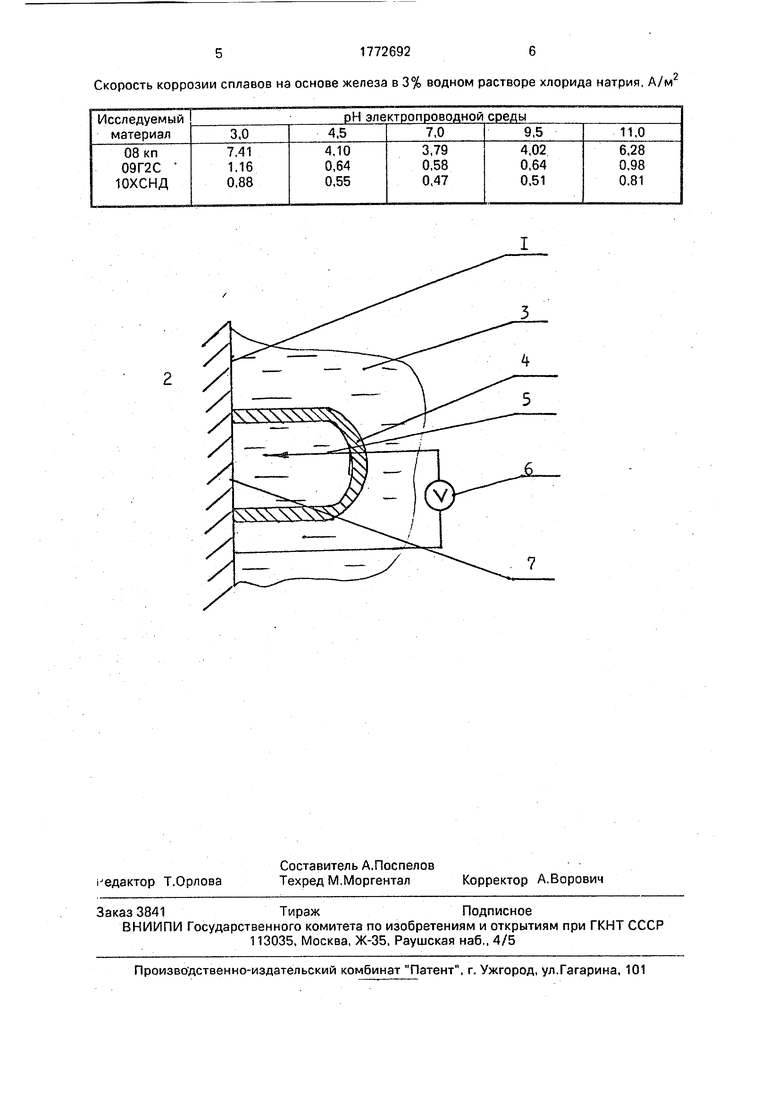

Способ иллюстрируется чертежом. Изобретение осуществляется следующим образом. На поверхности 1 (фиг.1) исследуемого изделия 2, выполненного из стали и погруженного в 3%-ный раствор NaCI в воде 3. герметично закрепляют рабочую камеру А с хлорсеребрянным электродом сравнения бис помощью вольтметра б

регистрируют хронограмму потенциала локализованной поверхности 7 до стабилизации его значений. Скорость коррозии рассчитывают по заявленному уравнению,

Для рассматриваемой системы используемые при вычислениях параметры имели следующие значения: В 39,61 В , ,247 моль/м3: Толщина слоя электропроводной среды не превышала .

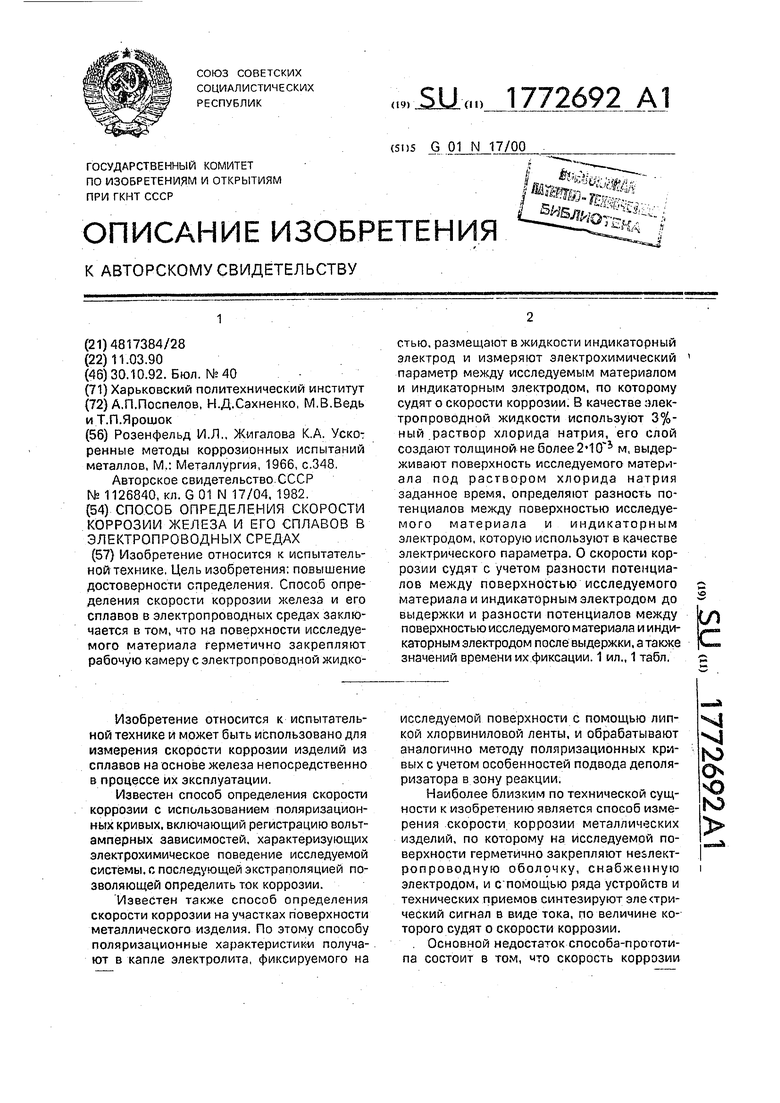

Полученные в процессе оеализации способа данные сведены в таблицу.

Формула изобретения Способ определения скорости коррозии железа и его сплавов в электропроводных средах, по которому на поверхности исследуемого материала герметично закрепляют рабочую камеру с электропроводной жидкостью, размещают в ней

индикаторный электрод и измеряют электрический параметр между исследуемым материалом и индикаторным электродом, по которому судят о скорости коррозии, отличающийся тем, что, с целью повышения

достоверности определения, в качестве электропроводной жидкости используют 3%-ный раствор хлорида натрия, слой раствора хлорида натрия создают толщиной д не более м, выдерживают поверхность исследуемого материала под раствором хлорида натрия заданное время, определяют разность потенциалов между поверхностью исследуемого материала и индикаторным электродом, которую используют в качестве электрического параметра, а о скорости К коррозии судят с учетом соотношения к3,86 105 с 6 ехр В Д Ест

/о{ехр(В ДЕ(г) -ДЕ(т)$Г

где С - концентрация кислорода в растворе;

В - коэффициент, установленный экспериментально и определяемый природой исследуемого материала и условиями эксперимента;

ДЕ - разность потенциалов между

поверхностью исследуемого материала и индикаторным электродом до выдержки;

ДЕст - разность потенциалов между поверхностью исследуемого материала и индикаторным электродом после выдержки;

ДЕ.

г - значение времени, фиксации

517726926

Скорость коррозии сплавов на основе железа в 3% водном растворе хлорида натрия, А/м2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения потенциала питтингообразования алюминия | 1990 |

|

SU1763949A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА СПЛАВАХ МАГНИЯ | 2013 |

|

RU2543580C1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ КОРРОЗИИ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2185612C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ АКТИВНОСТИ ГЛИКОЛЕЙ В ТЕПЛООБМЕННОМ ОБОРУДОВАНИИ | 2021 |

|

RU2777000C1 |

| Способ и устройство для непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций | 2017 |

|

RU2692118C2 |

| СПОСОБ НАНЕСЕНИЯ МЕЖКРИСТАЛЛИТНЫХ КОРРОЗИОННЫХ ПОРАЖЕНИЙ НА АЛЮМИЕВЫЕ СПЛАВЫ | 2014 |

|

RU2572075C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ КОРРОЗИИ МЕТАЛЛОВ И СПЛАВОВ | 1987 |

|

RU2019815C1 |

| ВОЛЬТАМПЕРОМЕТРИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ИНСУЛИНА | 2002 |

|

RU2234093C2 |

| Способ определения фазового состава медно-цинковых сплавов | 1990 |

|

SU1749819A1 |

| Способ получения защитного коррозионно-износостойкого биосовместимого гибридного покрытия на сплаве магния | 2023 |

|

RU2815770C1 |

Изобретение относится к испытательной технике, Цель изобретения: повышение достоверности определения. Способ определения скорости коррозии железа и его сплавов в электропроводных средах заключается в том, что на поверхности исследуемого материала герметично закрепляют рабочую камеру с электропроводной жидкостью, размещают в жидкости индикаторный электрод и измеряют электрохимический параметр между исследуемым материалом и индикаторным электродом, по которому судят о скорости коррозии. В качестве электропроводной жидкости используют 3%- ный раствор хлорида натрия, его слой создают толщиной не более м, выдерживают поверхность исследуемого материала под раствором хлорида натрия заданное время, определяют разность потенциалов между поверхностью исследуемого материала и индикаторным электродом, которую используют в качестве электрического параметра. О скорости коррозии судят с учетом разности потенциалов между поверхностью исследуемого материала и индикаторным электродом до выдержки и разности потенциалов между t/ поверхностью исследуемого материала и инди- каторным электродом после выдержки, а также значений времени их фиксации. 1 ил,, 1 табл.

| Розенфельд И.Л., Жигалова К.А | |||

| Уско: ренные методы коррозионных испытаний металлов, М.: Металлургия, 1966, с.348 | |||

| Датчик скорости электрохимической коррозии | 1982 |

|

SU1126840A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-30—Публикация

1990-03-11—Подача