Изобретение относится к технологии нанесения защитных покрытий на сплавы магния, изделия из которых находят применение в авиа- и автомобилестроении, электротехнике и радиотехнике, компьютерной, космической и оборонной технике.

Применение магниевых сплавов, обладающих малой плотностью и высокой удельной прочностью, в качестве конструкционного материала позволяет существенно сократить массу изготовляемых деталей. Например, при замене алюминиевых сплавов она сокращается на 20-30%. Кроме того, магниевые сплавы благодаря низкому значению модуля упругости обладают способностью в значительной мере погашать энергию удара и вибрационных колебаний; детали, изготовленные из этих сплавов, при перегрузке способны подвергаться значительной пластической деформации.

Существенной причиной, значительно ограничивающей область практического применения магния и его сплавов, является обусловленное высоким отрицательным потенциалом свободной коррозии и недостаточными защитными свойствами естественной окисной пленки относительно низкое сопротивление коррозии в нейтральных и кислых средах, на воздухе и в воде, особенно морской.

Наиболее эффективным методом защиты магниевых сплавов от коррозии является химическое или электрохимическое оксидирование, чаще всего с дополнительной обработкой (нанесение лака, краски и т.п.).

Известен способ получения защитных покрытий на сплавах магния (пат. РФ №2357016, опубл. 2009.05.27) с помощью плазменно-электролитического оксидирования (ПЭО) в электролите, содержащем 12-30 г/л силиката натрия и 5-10 г/л фторида натрия, в биполярном режиме при соотношении периодов анодной и катодной поляризации и увеличении значений напряжения от 0 до 250-300 В со скоростью 0,25-0,28 В/с и плотности тока 0,5-1,0 А/см2 при анодной поляризации изделия и постоянном значении напряжения 25-30 В при катодной поляризации изделия в течение 8-20 минут. Антикоррозионные свойства покрытия, полученного известным способом, в процессе эксплуатации в коррозионно-активной среде ухудшаются, поскольку агрессивные ионы проникают в сквозные поры покрытия, что со временем приводит к появлению в нем микродефектов и увеличению скорости коррозии. Известный способ не обеспечивает достаточно длительного срока службы антикоррозионных покрытий.

Известен способ нанесения на сплавы магния многослойного защитного покрытия, обладающего высокой коррозионной и износостойкостью (пат. Китая №102234803, опубл. 2011.1.09), включающий анодирование поверхности сплава в течение 30-120 мин с формированием пористого керамического слоя, напыление заполняющего поры органического покрытия: акронитрил-бутадиен-стирен-содержащей смолы или лака с последующим электроосаждением Ni-P-содержащей пленки. Органический слой покрытия, полученного известным способом, подвержен достаточно быстрому старению и разрушению, особенно под воздействием коррозионно-активной среды, что со временем способно привести нарушению прочности и целостности всего многослойного покрытия и снижению его антикоррозионных свойств.

Известен способ получения на сплавах магния покрытий, обладающих свойствами самовосстановления (пат. Японии №2009228087, опубл. 2009.10.08), включающий формирование на поверхности сплава пористого слоя с сообщающимися порами, образованного мелкими частицами TiO2, SiO2 или Al2O3 либо пористой смолы, с последующим нанесением органического восстанавливающего материала, в качестве которого используют казеин, лимонную либо щавелевую кислоту. Известный способ требует предварительного получения достаточно мелких (наноразмерных) частиц и сложного аппаратурного оснащения для формирования пористого слоя.

Наиболее близким к заявляемому является способ нанесения композитного покрытия на сплав магния (пат. Китая №101871119, опубл. 2010.10.27), включающий микродуговое оксидирование поверхности сплава из электролита, содержащего Na2SiO3, NaF и NaOH с последующим напылением неорганической краски и термической обработкой полученного покрытия при 60-100°С. Толщина покрытия, полученного известным способом, составляет 20-40 мкм, при этом по сравнению с необработанным сплавом, его потенциал свободной коррозии смещается до значения - 1,2 В, плотность тока коррозии снижается на несколько порядков и покрытие не обнаруживает повреждений после 72-144 ч испытания в атмосфере солевого тумана, что характеризует высокую коррозионную стойкость покрытия.

Приведенные показатели антикоррозионных свойств известного покрытия, измеренные непосредственно после его нанесения и после испытания в атмосфере солевого тумана в течение недостаточно продолжительного срока (в пределах 6 дней), не могут служить гарантией сохранения низкой скорости коррозии в течение продолжительного срока службы покрытия в коррозионно-активной среде. Микроскопические дефекты, появляющиеся со временем в слое неорганической краски, приводят к проникновению агрессивных ионов во внутренние слои покрытия и снижению его антикоррозионных свойств.

Задачей изобретения является создание способа получения на изделиях и конструкциях из сплавов магния коррозионностойких защитных покрытий, обладающих способностью к самовосстановлению и за счет этого длительным сроком службы при эксплуатации в коррозионно-активной среде, в частности, под воздействием морского воздуха.

Технический результат предлагаемого способа заключается в повышении антикоррозионных свойств и увеличении срока службы получаемых защитных покрытий в атмосфере с высокой влажностью под воздействием хлорид-ионов.

Указанный технический результат достигается способом получения защитных покрытий на сплавах магния, включающим плазменно-электролитическое оксидирование (ПЭО) поверхности сплава в водном электролите, содержащем силикат натрия и фторид натрия, обработку нанесенного покрытия защитным составом с последующей термической обработкой, в котором, в отличие от известного, ПЭО проводят в течение 10-15 минут в биполярном режиме с равной продолжительностью периодов анодной и катодной поляризации при эффективной плотности тока 0,5-1,0 А/см2 и равномерном увеличении напряжения от 0 до 250-270 В в течение периода анодной поляризации сплава и постоянном значении напряжения - 25-30 В в течение периода его катодной поляризации, при этом обработку полученного покрытия защитным составом осуществляют путем погружения сплава с нанесенным ПЭО-покрытием в раствор 8-оксихинолина C9H7NO на 100-120 мин при комнатной температуре, а термическую обработку проводят при 140-150°C в течение 10-20 мин.

В преимущественном варианте осуществления изобретения сплав с нанесенным ПЭО-покрытием обрабатывают в растворе 8-оксихинолина, полученном путем его растворения в воде при температуре 90°C с добавлением NaOH в количестве, обеспечивающем значение pH=12,0-12,5.

Способ осуществляют следующим образом.

Путем последовательного растворения в дистиллированной воде компонентов, входящих в состав электролита, при тщательном перемешивании готовят водный раствор, содержащий силикат натрия Na2SiO3·5H2O и фторид натрия NaF, преимущественно в следующих концентрациях, г/л: силикат натрия 15-30, фторид натрия 5-10 г/л, и отстаивают его не менее 30 мин.

Изделие из сплава магния помещают в электролитическую ванну, при этом изделие является одним из электродов. В качестве противоэлектрода используют полый теплообменник, выполненный из нержавеющей стали. В процессе оксидирования температуру электролита поддерживают в пределах 25°C.

Проводят плазменно-электролитическую обработку поверхности изделия при заданных условиях: при анодной поляризации обрабатываемого изделия процесс осуществляют в потенциодинамическом режиме, равномерно повышая напряжение формирования покрытия от 0 до 250-270 В со скоростью развертки потенциала 0,40-0,45 В/с при эффективной плотности тока 0,5-1,0 А/см2; при его катодной поляризации величина напряжения, которую сохраняют постоянной, составляет - 25-30 В. Продолжительность периодов анодной и катодной поляризации является одинаковой и составляет 0,02 с.

В результате плазменно-электролитической обработки изделия из сплава магния в предлагаемом режиме на его поверхности формируется плотное однородное покрытие светло-серого цвета, толщиной 15-20 мкм, имеющее мелкие (диаметром в несколько микрон) поры, равномерно распределяющиеся по поверхности. По данным рентгенофазового анализа в состав ПЭО-покрытия входят собственный оксид магния MgO, который служит основой, и ортосиликат магния Mg2SiO4.

После промывания проточной водой и сушки на воздухе изделие с нанесенным ПЭО-покрытием обрабатывают водным раствором 8-оксихинолина (8HQ) C9H7NO, который готовят путем его растворения в дистиллированной воде при температуре 90°С с добавлением гидроксида натрия NaOH и при интенсивном перемешивании. Экспериментально установлено, что максимальное количество плохо растворимого в воде 8-оксихинолина (около 3 г/л) переходит в раствор при значении pH=12,0-12,5, которое обеспечивают добавлением в воду соответствующего количества гидроксида натрия. Изделие погружают в емкость с полученным истинным раствором 8-оксихинолина и выдерживают в растворе в течение 100-120 мин при комнатной температуре.

Затем изделие подвергают термической обработке при температуре 140-150°С в течение 10-20 мин.

В итоге комплексной обработки на изделии из сплава магния формируется мелкопористое плотное покрытие желто-зеленого цвета толщиной 15-20 мкм.

Измеренное значение тока свободной коррозии для покрытия, полученного предлагаемым способом, зависит от обрабатываемого сплава, и в среднем это значение на 3 порядка ниже значения этого показателя для сплава без покрытия. Значение модуля импеданса, нормированного на площадь образца, для исследованных образцов с покрытием составляет 9,3 104-1,7·105 Ом·см2, что на 2 порядка выше этого показателя для образца без покрытия. После поляризационного воздействия, приводящего к смещению стационарного потенциала, значение модуля импеданса уменьшается, но по-прежнему остается на 2 порядка выше для образцов с покрытием. Скорость коррозии образца с покрытием после 40 суток выдержки в среде 3% NaCl на порядок ниже в сравнении с образцом без покрытия.

Обработка ПЭО-покрытия раствором 8-оксихинолина, проявляющего ингибирующие свойства по отношению к коррозионным процессам, обеспечивает увеличение защитных свойств покрытия, во-первых, благодаря взаимодействию 8-оксихинолина с ионами магния с образованием внутрикомплексного хелатного соединения, предохраняющего ПЭО-покрытие от непосредственного коррозионного воздействия окружающей среды. Во-вторых, осажденный на поверхности ПЭО-покрытия 8-оксихинолин не полностью одновременно вступает в вышеупомянутую реакцию, часть его остается в порах ПЭО-покрытия в исходном состоянии. Взаимодействие не прореагировавшего 8-оксихинолина с ионами магния начинается при повреждении покрытия (появлении микродефектов) в результате коррозионного процесса и происходит по прежнему сценарию с образованием коррозионностойкого хелатного соединения.

Таким образом, предлагаемый способ обеспечивает получение покрытия, способного к самовосстановлению (self-healing) при его эксплуатации в коррозионно-активной среде. Иными словами, коррозионное воздействие среды непрерывно подавляется действием 8-оксихинолина, входящего в состав покрытия, за счет чего скорость коррозии последнего сохраняется низкой на протяжении длительного срока эксплуатации изделия из сплава магния с таким покрытием.

Примеры конкретного осуществления способа

Исследуемые образцы представляли собой пластинки магниевых сплавов (МА8, ВМД10, МЛ5), механически отшлифованные наждачной бумагой, изготовленной на основе карбида кремния (SiC) с уменьшением зернистости абразивного материала до 15 мкм, и последующей полировкой образцов на бумаге, содержащей оксид алюминия с размером зерна до 3 мкм. Были подготовлены пластинки размерами 20×20×1 мм3 и 10×10×1 мм3, предназначенные для различных методов исследования. После шлифования поверхность образцов тщательно промывали дистиллированной водой.

Подготовленные пластинки помещали в стеклянную электролитическую ванну с водным раствором электролита, содержащего соответствующие количества силиката натрия Na2SiO3·5H2O марки «хч» и фторида натрия NaF марки «ч». Температуру раствора электролита в процессе плазменно-электролитической обработки поддерживали в пределах 25°C с помощью помещенного непосредственно в электролитическую ванну теплообменника, выполненного в виде змеевика из нержавеющей стали и охлаждаемого проточной водой.

Источником тока служил компьютеризированный источник питания с регулируемой формой поляризующего сигнала, созданный на базе реверсивного тиристорного преобразователя ТЕР4-100/46ЩР-2-2УХЛ4.

Одним электродом являлась обрабатываемая пластинка сплава магния, противоэлектродом - теплообменник.

Образцы после плазменно-электролитической обработки промывали проточной водой и затем высушивали на воздухе.

Пластинки магниевых сплавов с нанесенным ПЭО-покрытием погружали в стеклянную емкость с водным раствором, приготовленным путем растворения в дистиллированной воде 8-оксихинолина (8HQ) C9H7NO марки «хч» при температуре 90°C с добавлением NaOH марки «хч» до pH=12,0-12,5, и выдерживали в этом растворе при комнатной температуре, после чего подвергали термической обработке в сушильном шкафу.

Токи коррозии, характеризующие антикоррозионные защитные свойства покрытий, исследовали методом потенциодинамической поляризации на электрохимической системе 12558WB (производство Solartron Analytical, Англия). Измерения проводили в трехэлектродной ячейке в 3% растворе NaCl при комнатной температуре. Для электрохимических испытаний были использованы образцы сплавов магния размером 20×20×1 мм3. Запись импедансного спектра осуществляли при значении стационарного потенциала исследуемого электрода, при этом в качестве возмущающего сигнала использовали сигнал синусоидальной формы с амплитудой 10 мВ.

Полученные поляризационные кривые использовали для вычисления токов коррозии с использованием метода Штерна-Гири.

Скорость коррозии определяли методом волюмометрии по объему выделившегося в процессе коррозии водорода. Для коррозионных испытаний упомянутым методом образцы сплавов магния размером 10×10×1 мм3 с покрытиями и без покрытий подвешивали в универсальном коррозиметре, заполненном 3%-ным раствором хлорида натрия.

Пример 1

Пластинку из сплава магния МА8 (мас.%: 1,5-2,5 Mn; 0,15-0,35 Ce; Mg - остальное) обрабатывали методом ПЭО в течение 10 минут в электролите следующего состава, г/л:

в биполярном режиме с одинаковой продолжительностью анодного и катодного периодов, при напряжении формирования, изменяющемся от 0 до 270 В со скоростью 0,40 В/с, и эффективной плотности тока 1,0 А/см2 в течение периода анодной поляризации образца, при этом в ходе его катодной поляризации напряжение составляло - 25 В. Затем пластинку выдерживали в течение 120 мин в растворе с pH=12,0, содержащем 2,6 г/л C9H7NO и 2,3 г/л NaOH, при комнатной температуре. Пластинку с нанесенным покрытием помещали в сушильный шкаф при температуре 140°C на 10 минут.

Получено мелкопористое плотное покрытие желто-зеленого цвета толщиной 15 мкм.

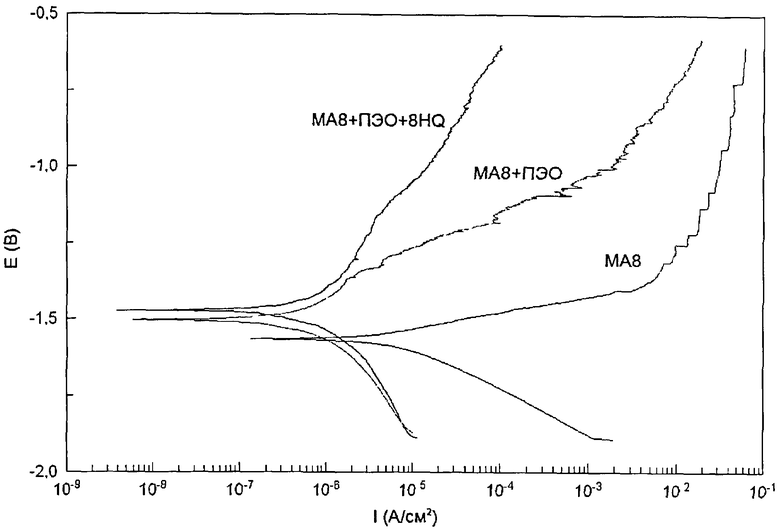

На диаграмме приведены поляризационные кривые для сплава МА8 без покрытия, с ПЭО-покрытием и с покрытием, полученным предлагаемым способом.

Измеренное значение тока свободной коррозии для полученного покрытия составило 8,8·10-8 А/см2, что на 3 порядка ниже значения этого параметра (5,3·10-5 А/см2) для данного образца без покрытия и ниже значения плотности тока для образца с ПЭО-покрытием (3,5·10-7 А/см2).

Значение модуля импеданса, нормированного на площадь образца, составило 1,74·105 Ом·см2 (для образца без покрытия 1,9·103 Ом·см2, с ПЭО-покрытием 3·104 Ом·см2). Скорость коррозии после 40 суток выдержки в 3% растворе NaCl составила 0,128 мм/год. Для сравнения - в проведенном эксперименте скорость коррозии сплава МА8 без покрытия составляет 1,133 мм/год, с ПЭО-покрытием 0,154 мм/год.

После потенциодинамической поляризации, вызывающей изменение стационарного потенциала, был повторно снят импедансный спектр. Значение модуля импеданса после увеличивающего коррозионные разрушения поляризационного воздействия составило 2,6·104 Ом·см2 (для образца без покрытия 1,3·102 Ом·см2, с ПЭО-покрытием 1,5·103 Ом·см2).

Пример 2

Пластинку из сплава магния ВМД10 (мас.%: 0,8 Zn; 0,4-0,45 Zr; 6,8-7,4 Y; 0,75 Cd; Mg - остальное) обрабатывали методом ПЭО по примеру 1 в течение 20 мин в электролите следующего состава, г/л:

при напряжении формирования, изменяющемся от 0 до 250 В со скоростью 0,45 В/с, и эффективной плотности тока 0,5 А/см2 при в течение анодной поляризации образца, при этом в ходе его катодной поляризации напряжение составляло - 25 В.

Пластинку с ПЭО-покрытием обрабатывали согласно примеру 1 в растворе 8-оксихинолина с pH=12,5 в течение 100 мин, затем в сушильном шкафу при температуре 150°С в течение 20 мин.

Получено мелкопористое плотное покрытие желто-зеленого цвета толщиной 20 мкм.

Измеренное значение тока свободной коррозии для полученного покрытия составило 9,3·10-8 А/см2, что на 3 порядка ниже значения этого параметра (7,5·10-5 А/см2) для данного образца без покрытия и ниже значения плотности тока для магниевого сплава с ПЭО-покрытием (5,7·10-7 А/см2).

Значение модуля импеданса, нормированного на площадь образца, составило 1,02·105 Ом·см2 (для образца без покрытия 1,8·103, с ПЭО-покрытием 2,3·104). Скорость коррозии после 40 суток выдержки в 3% растворе NaCl составила 0,350 мм/год. Для сравнения: скорость коррозии сплава ВМД10 без покрытия составляет 2,216 мм/год, с ПЭО-покрытием 0,930 мм/год. Значение модуля импеданса после поляризационного воздействия составило 1,8·104 Ом·см2 (для образца без покрытия - 2,6·102 Ом·см2, с ПЭО-покрытием - 1,0·103 Ом·см2).

Пример 3

Пластинку из сплава магния МЛ10 (мас.%: 0,1-0,7 Zn; 0,4-1,0 Zr; 2,2-2,8 Nd; Mg - остальное) обрабатывали методом ПЭО по примеру 1 в течение 10 минут в электролите следующего состава, г/л:

при напряжении формирования, изменяющемся от 0 до 270 В со скоростью 0,45 В/с, плотности тока 1,0 А/см2 при анодной поляризации образца, при этом в ходе его катодной поляризации напряжение составляло - 30 В. Затем пластинку с ПЭО-покрытием обрабатывали согласно примеру 1 в течение 120 мин и выдерживали в сушильном шкафу при температуре 140°С в течение 20 минут.

Получено мелкопористое плотное покрытие желто-зеленого цвета толщиной 15 мкм.

Измеренное значение тока свободной коррозии для полученного покрытия составило 1,2·10-7 А/см2, что на 3 порядка ниже значения этого параметра (4,7·10-4 А/см2) для данного образца без покрытия и ниже значения плотности тока для магниевого сплава МЛ10 с ПЭО-покрытием (8,9·10-7 А/см2). Значение модуля импеданса, нормированного на площадь образца, составило 9,3·104 Ом·см2 (для образца без покрытия 8,8·102 Ом·см2, с ПЭО-покрытием 9,7·103 Ом·см2). Скорость коррозии после 40 суток выдержки в 3% растворе NaCl составила 0,522 мм/год. Для сравнения: скорость коррозии сплава МЛ10 без покрытия составляет 2,950 мм/год, с ПЭО-покрытием 0,980 мм/год. Значение модуля импеданса после потенциодинамической поляризации для образца указанного сплава с покрытием составило 8,5·103 Ом·см2 (для образца без покрытия 1,1·102 Ом·см2, с ПЭО-покрытием 7,2·102 Ом·см2).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения на сплавах магния композиционных многофункциональных покрытий | 2022 |

|

RU2782770C1 |

| Способ получения на сплавах магния гибридных защитных покрытий с антибактериальными свойствами | 2022 |

|

RU2785579C1 |

| Способ получения защитного коррозионно-износостойкого биосовместимого гибридного покрытия на сплаве магния | 2023 |

|

RU2815770C1 |

| Способ получения коррозионностойких гибридных покрытий на магнии и его сплавах | 2023 |

|

RU2809685C1 |

| Способ получения антикоррозионного покрытия на основе пористого ПЭО-слоя, импрегнированного ингибитором коррозии группы азолов | 2023 |

|

RU2813900C1 |

| Способ получения защитных композиционных покрытий на сплаве магния | 2016 |

|

RU2614917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА СПЛАВАХ МАГНИЯ | 2008 |

|

RU2357016C1 |

| Способ получения антикоррозионного износостойкого покрытия на сплавах магния | 2016 |

|

RU2617088C1 |

| Способ получения на сплавах магния проводящих супергидрофобных покрытий | 2022 |

|

RU2782788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2534123C9 |

Изобретение относится к технологии нанесения защитных покрытий на сплавы магния, изделия из которых находят применение в авиа- и автомобилестроении, электротехнике и радиотехнике, компьютерной, космической и оборонной технике. Способ включает плазменно-электролитическое оксидирование (ПЭО) поверхности сплава в водном электролите, содержащем силикат натрия и фторид натрия, в течение 10-15 мин в биполярном режиме с одинаковой продолжительностью периодов анодной и катодной поляризации, при эффективной плотности тока 0,5-1,0 А/см2 и равномерном увеличении напряжения от 0 до 250-270 В в течение периода анодной поляризации сплава и постоянном значении напряжения - 25-30 В в течение периода его катодной поляризации. Сплав с нанесенным ПЭО-покрытием погружают при комнатной температуре на 100-120 мин в раствор 8-оксихинолина C9H7NO, полученный путем его растворения в воде при нагревании до 90°C с добавлением NaOH до значения pH 12,0-12,5. Полученное покрытие подвергают термической обработке при 140-150°C в течение 100-120 мин. Технический результат - снижение скорости коррозии получаемых защитных покрытий и увеличение срока их службы в атмосфере с высокой влажностью, содержащей хлорид-ионы, за счет способности покрытий к самовосстановлению. 1 з.п. ф-лы, 3 пр.

1. Способ получения защитного покрытия на сплаве магния, включающий плазменно-электролитическое оксидирование поверхности (ПЭО) магниевого сплава в водном электролите, содержащем силикат натрия и фторид натрия, обработку нанесенного покрытия защитным составом с последующей термической обработкой, отличающийся тем, что ПЭО проводят в течение 10-15 минут в биполярном режиме с равной продолжительностью периодов анодной и катодной поляризации при эффективной плотности тока 0,5-1,0 А/см2 и равномерном увеличении напряжения от 0 до 250-270 В в течение периода анодной поляризации сплава и постоянном значении напряжения - 25-30 В в течение периода его катодной поляризации, при этом обработку полученного покрытия защитным составом осуществляют путем погружения магниевого сплава с ПЭО-покрытием в раствор 8-оксихинолина C9H7NO на 100-120 мин при комнатной температуре, а термическую обработку проводят при 140-150°С в течение 10-20 мин.

2. Способ по п.1, отличающийся тем, что обработку защитным составом осуществляют путем погружения в раствор 8-оксихинолина C9H7NO, полученный путем его растворения в воде при нагревании до 90°C с добавлением NaOH в количестве, обеспечивающем значение pH раствора 12,0-12,5.

| CN 101871119 A, 27.10.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА СПЛАВАХ МАГНИЯ | 2008 |

|

RU2357016C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МАГНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2004 |

|

RU2260078C1 |

| CN 101792920 A, 04.08.2010 | |||

Авторы

Даты

2015-03-10—Публикация

2013-12-17—Подача